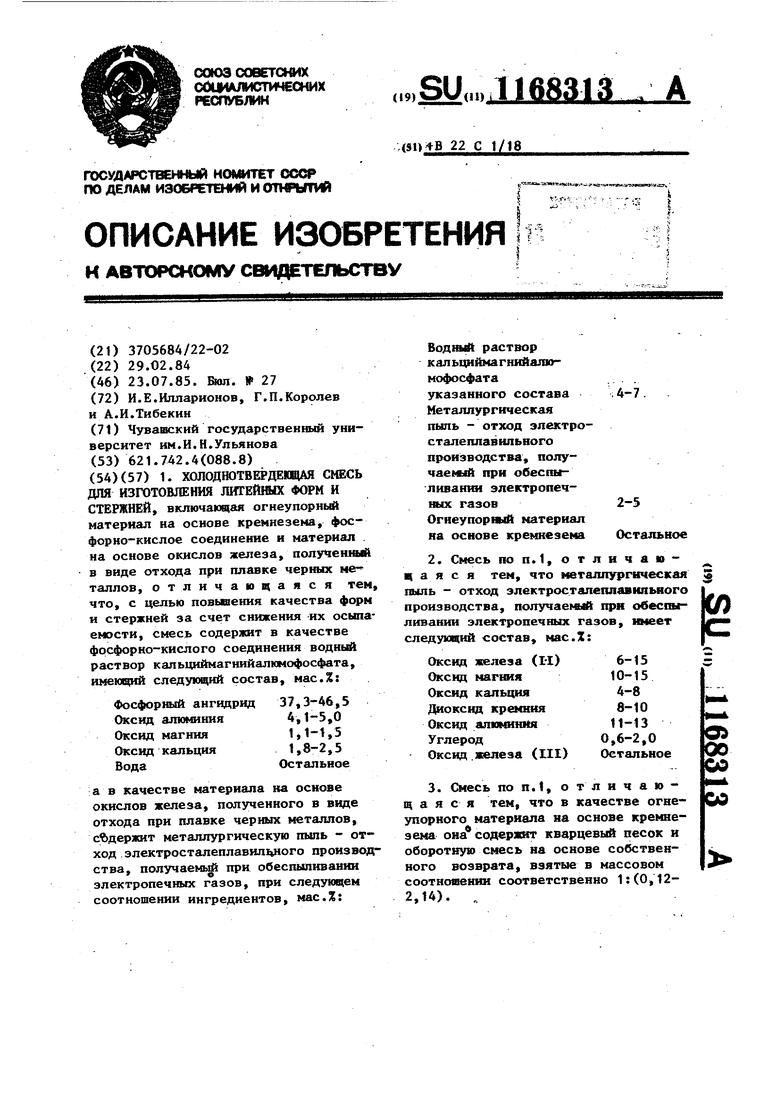

Изобретение относится к отрасл литейного производства, а именно холоднотвердеющим смесям ХТС для готовления литейных форм и стержн Известна ХТС для изготовления тейных форм и стержней, содержаща алюмохромфосфатную связку, триэта амин и огнеупорный наполнитель На нове кремнезема. Данная смесь имеет ограниченну область применения из-за низкой т мостойкости и используется только для изготовления отливок из медны или алкминиевых сплавов. Известна также ХТС аналогичног назначения на основе огнеупорного териала и связующей системы, сост щей из металлургической пьши - от производства при выплавке черных сплавов в дуговых электропечах и ортофосфорной кислоты., Указанная ХТС характеризуется соким расходом связукщей системы 20 мас.%), а при расходе последне по нижнему пределу (5 мас.%) форм стержни обладают повышенной осыпа тью. Наиболее близкой к изобретению технической сущности и достигаемо результату является ХТС для изгот ления литейных форм и стержней сл ющего состава, мас.%: Фосфорнокислое соединение (ортофосфорная кислота) Материал на основё окислов железа, полз енный в виде отхода при плавке черных металлов (ваграночная гарь продукт мокрой очистки ваграночных газов) Огнеупорный материал на основе кремнезема (кварцевый песок) Остальное При этом ваграночная гарь имее следующий состав, мас.%: Железо2-12 Закись-окись железа30-42 Оксиды щелочноземельных металлов 8-12 Углерод(в виде кокса)16-20 Диоксидкремния 12-18 Вода6-8 Однако формы и стержни из известной смеси характеризуются повышенной осыпаемостью. Целью изобретения является повышение качества форм и стержней .за счет снижения их осыпаемости. Поставленная цель достигается тем, что холоднотвердеющая смесь для изготовления литейных форм и стержней, включающая огнеупорный материал на основе кремнезема, фосфорно-кислое соединение и материал на основе окислов железа, полученный в виде отхода при плавке черных металлов, содержит в качестве фосфорно-кислого соединения водный раствор капьциймагнийалюмофосфата, имениций следующий состав, мас.%: 37,3-46,5 Фосфорный ангидрид 4,1-5,0 Оксид алюминия 1,1-1,5 Оксид магния 1,8-2,5 Оксид кальция Остальное Вода а в качестве материала на основе окислов железа, полученного в виде отхода при плавке черных металлов, содержит металлургическую пьшь - отход электросталеплавильного производства, получаемый при обеспьшиванин электропечных газйв, при следующем соотношении ингредиентов, мас.% Водный раствор кальциймагнийалюмофосфата указан. ного состава4-7 Металлургическая пыль - отход электросталеплавильногопроизводства, получаемый при обеспыливании электропечных газов2-5 Огнеупорньй материал на основе кремнезема Остальное Металлургическая пьшь - отход электросталеплавильного производства, получаемый при обеспыливании злектропечных газов, имеет следующий состав мае.%: Оксид железа (II) Оксид магния 4-8 Оксид кальция 8-10 Диоксид кремния 11-13 Оксид алюминия 0,6-2,0 Углерод Оксид железа (III) Остальное ХТС в качестве огнеупорного мате риала на основе кремнезема содержит кварцевый песок и оборотную смесь на основе собственного возврата, взятые в массовом соотношении соответственно 1 : (О, 12-2, 14) . Отход электросталеплави.пьного про изводства образуется при выплавке стали в электродуговых печах, улавливается электровоздушными фильтрами выбрасывается в отвал (примерно 2,53,0 тыс.т при выплавке 100,0 тыс.т стали в год) и представляет собой мелкодисперсную пыль (удельная поверхность 2500-3500 по прибору ПСХ-4) с влажностью 2-5%. Особенностью электросталеплавильного производства является то, что оно содержит 14-23% оксидов щелочноземельных металлов. Наличие оксидов щелочноземельных металлов приводит к увеличению скорости отверждения смеси, что позволяет сократить время от приготовления форм и стержней до их заливки. Особенностью применения калиймагнийалюмофосфатного соединения или приготовления фосфатных формовочных и стержневых смесей по сравнению с применяемыми с этой целью ортофосфор ной кислотой и порошкообразными отве дителями является то, что образовани фосфатов металлов происходит не в мо мент приготовления смеси, а в реакторе при синтезе связу ацего. Регулирование скорости отверящения смеси можно производить в заданных пределах изменяя массовое соотношение между кальциймагнийалюмофосфатным соединением и отходом электросталеплавильного производства. Увеличение Ьоотношения приводит к ускорению, а уменьшение - к снижению скорости отверждения смеси. Для изготовления форм рекомендуется смесь с повьшхенным содержанием оборотной смеси, а приготовление стержней требует ее минимального присутствия в смеси, что связано с техно логическими свойствами и требованиями производства. Увеличение содержания калиймагнийалюмофосфатного соединения и отхода электросталеплавильно113. 4 го производства в смеси вьше верхнего предела нецелесообразно из-за повьшения себестоимости ХТС, а уменьшение их ниже нижнего предела нельзя рекомендовать из-за ухудшения физико-меканических показателей форм и стержней. Калиймагнийалюмофосфатное соединение приготавливают следующим способом. В трехгорлую колбу емкостью 1 л, снабженную масляной баней, мешалкой, обратным холодильником и термометром, загружают 330 г 78%-ной ортофосфорной кислоты и при перемешивании дозируют 16,4 г обожженного доломита с содержание оксида магния 36-40%, оксида кальция 58-61%, примеси остальное. За счет экзотермического эффекта реакции температура реакционной массы поднимается до 85-90С. После дознровки обожженного доломита подают нагрев и кипятят смесь до полного растворения осадка (25-40 мин), затем исключаЕот нагрев и дозируют по 31г гидрата окиси алкминия. После этого кипятят смесь в течение 30-60 мин при 110-120с. В охлажденную до 70-80 С массу добавляют 125 г воды до постоянного веса реакционной массы 500г. Продукт представляет собой кальциймагнийалюмофосфатное соединение с содержанием фосфорного ангидрида 37,3%, оксида алюминия 4,0%, оксида магния 1,1-1,2%, оксида кальция 1,8-1,9%, воды 55,6-55,8% и имеет условную вязкость по ВЗ-4 при 20°С 20-25 Ст пока, водородных ионов рН 0,7-0,9, плотность 1,50-1,55 г/см. Аналогичным способом, используя 411г 78%-ной ортофосфорной кислоты, 21,3 г доломита и 38,7 г гидрата окиси алюминия получали кальциймагнийалюмофосфатное соединение с содержанием фосфорного ангидрида 46,5%, оксида магния 1,4-1,5%, оксида кальция 2,4-2,5%, оксида алюминия 5,0%, воды 44,5-44,7%, имеющего условную вязкость по ВЗ-4 при 82-87 Ст, показатель водородных ионов рН 0,9-1,1, плотность 1,5-1,70 кг/см. Полученные кальциймагнийалюмофосфатные содинения использовали для приготовления смесей, составы которых приведены в табл.1. Смесь готовили следуюш 1м образом. В кварцевый песок и оборотную смесь вводили необходимое количество отхода злектросталеплавильного производства и перемешивали в бегунах в

течение 2-3 мня. Затем добавляли кальциймагнийалюмофосфатное соединение и перемешивали Y-2 мин, после чего смесь вручную или виброуплотнением набивали в стайпартные пробы (разъемные гильзы) для определения физико-механических свойств. Прочность на сжатие испытывали после выдержки образцов при IS-ZO C и относительной влажности воздуха 60-90%.

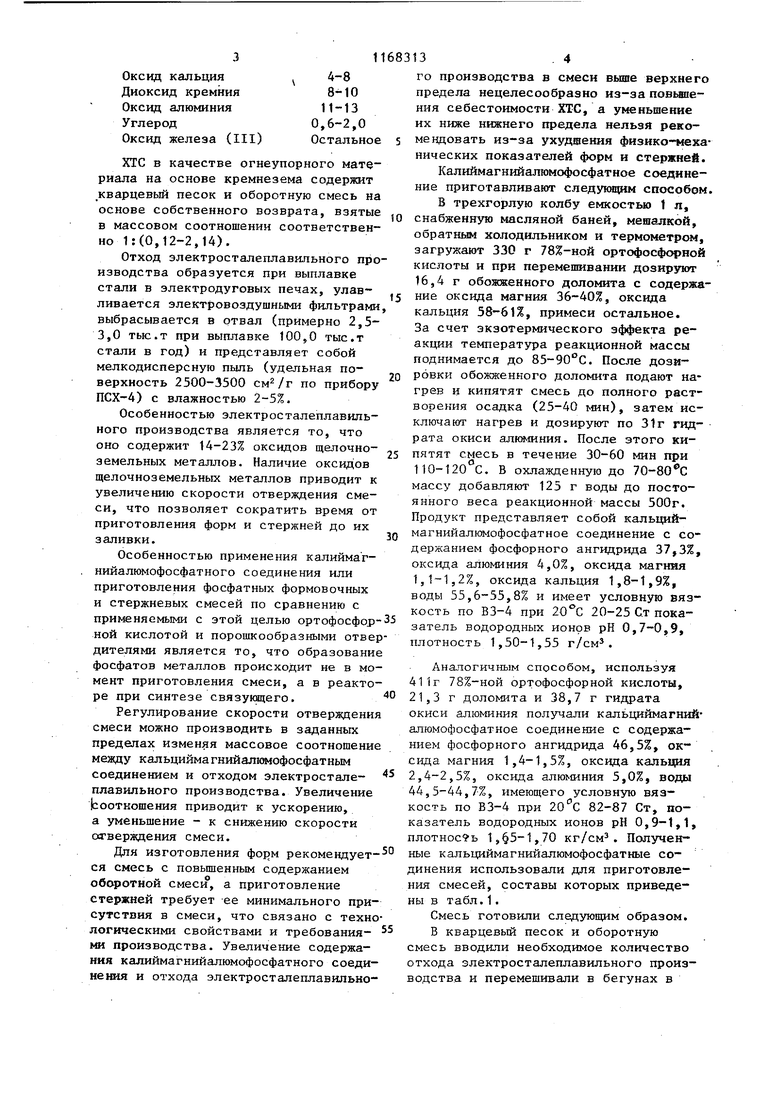

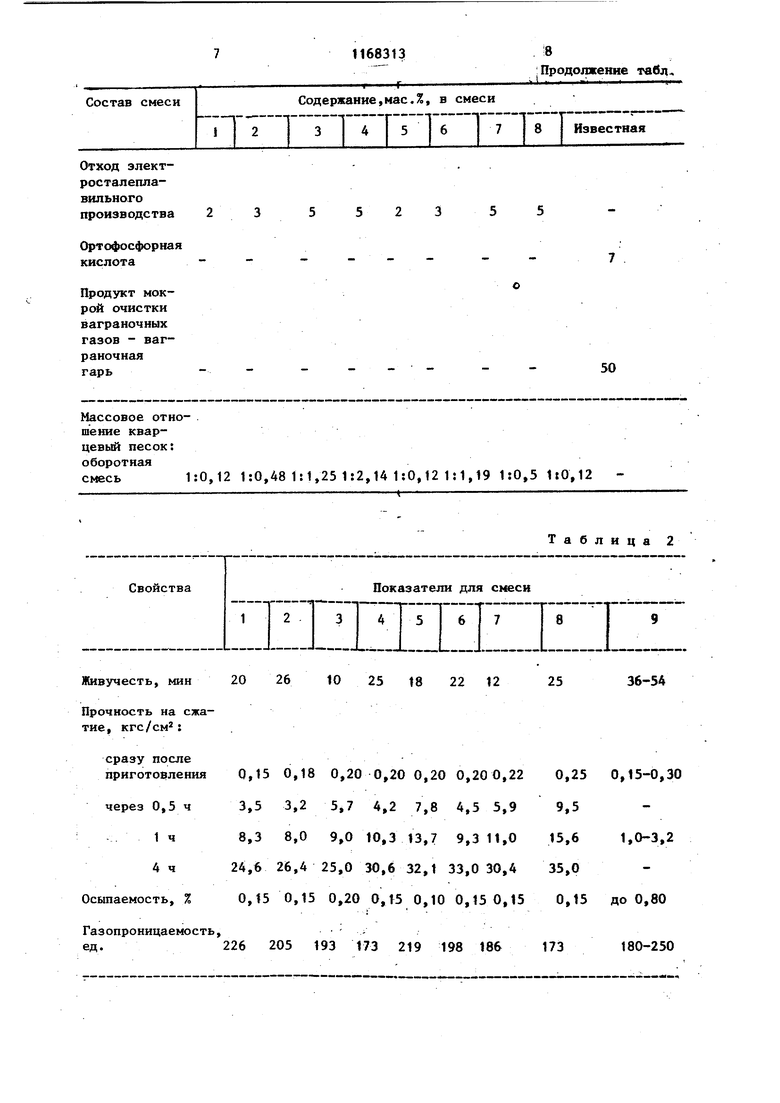

Физико-механические показатели для предлагаемых (1-8) и известной (9) смесей приведены в табл.2.

Из пхжведеиных данных следует, что предлагаемая смесь имеет необхоД1шую живучесть, газопроницаемость и прочность. Осьлаемость предлагаемой

смеси существенно ниже, чем у известной, что способствует сокращению браг ка отливок по засорам.

Высокая прочность форм позволяет использовать предлагаемую смесь до получения ответственного среднего и крупного литья. Для получения стержней достаточно выдержки не более

4,0 ч .со времени их изготовления. Приготовление смеси в производстве можно вести на стандартном оборудовании и не требует дополнительных затрат.

Применение предлагаемой смеси для производства форм и стержней позволит увеличить производительность труда и снизить брак отливок.

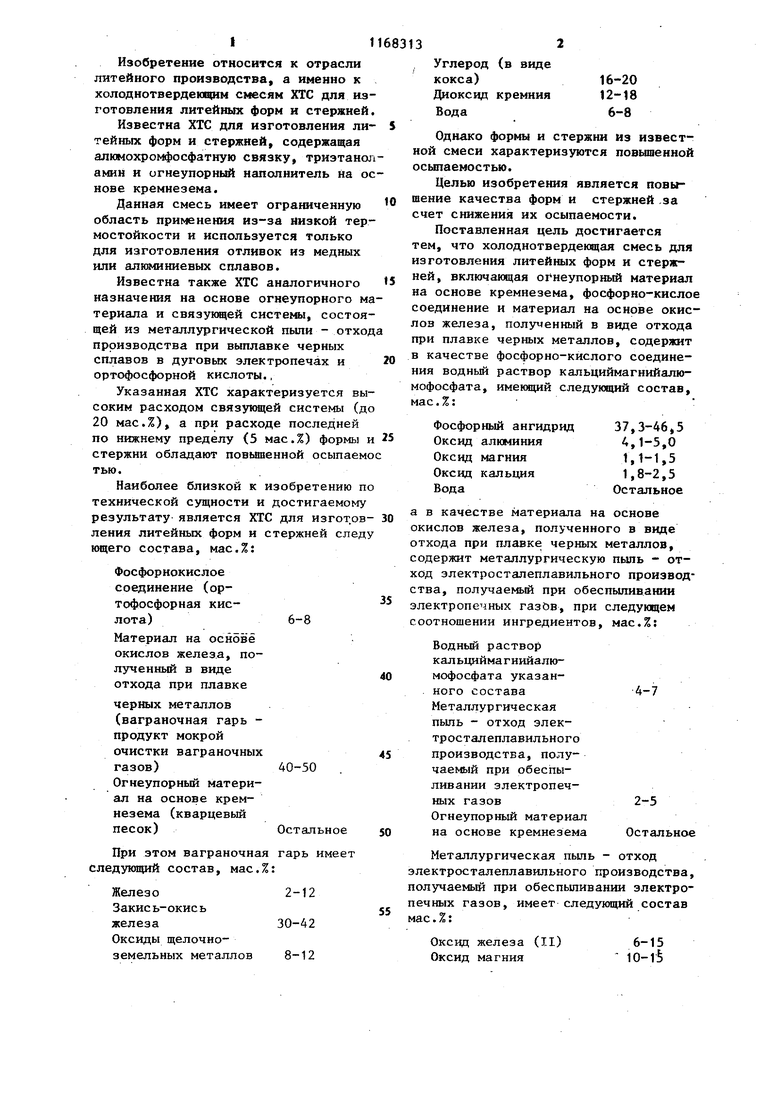

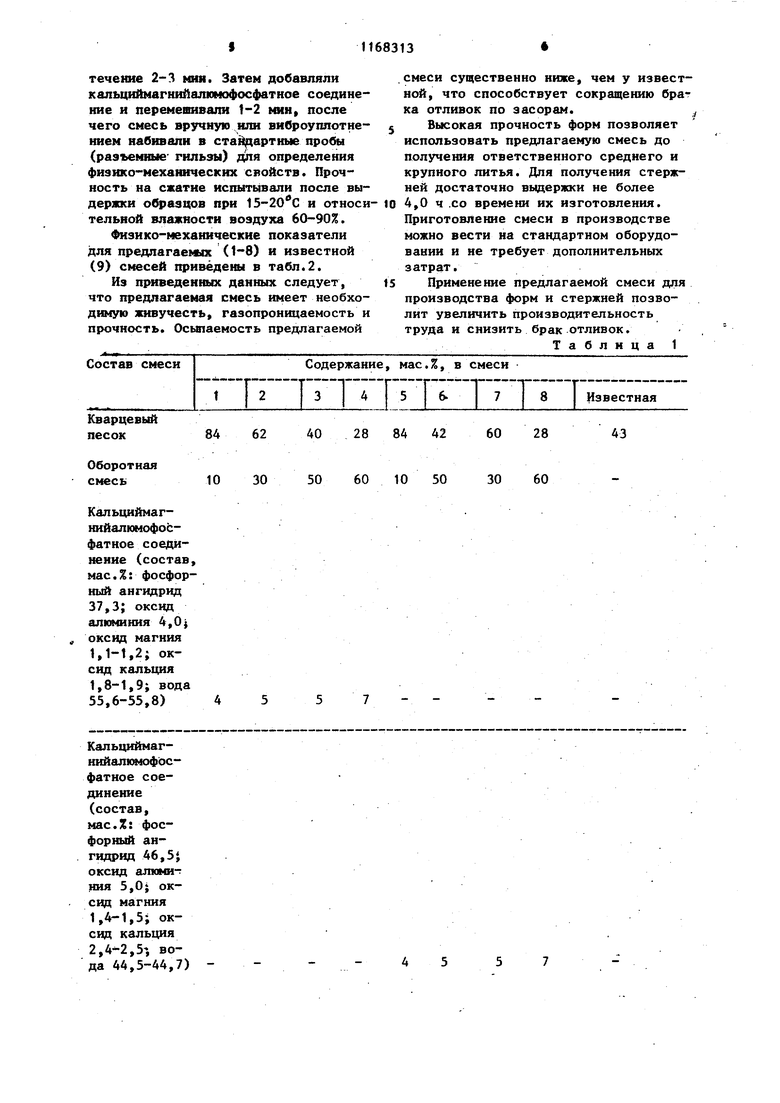

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Связующее для изготовления литейных форм и стержней | 1985 |

|

SU1276422A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2020024C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ХОЛОДНОТВЕРДЕЮЩИХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033879C1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1252012A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1315102A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2576289C1 |

1. ХОЛОДНОТВЕРДЕЩАЯ С№СЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙ1ЫХ ФОРМ И СТЕРЖНЕЙ, включающая огнеупорньй материал на основе кремнезема, фосфорно-кислое соединение и материал на основе окислов железа, получеимЛ в виде отхода при плавке черных неталлов, отличающаяся тем, что, с целью повьгаения качества форм и стержней за счет снижения их осыпаемости, смесь содержит в качестве фрсфорно-кислого соединения воднь } раствор кальциймагнийалюмофосфата, имеющий следующий состав, мас.Х: 37,3-46,5 Фосфорный ангидрид 4,1-5,0 Оксид алюминия 1,1-1,5 Оксид магния 1,8-2,5 Оксид кальция Остальное Вода ;а в качестве материала на основе окислов железа, полученного в виде отхода при плавке черных металлов, сйдержит металлургическую пыль - отход электростапеплавиладого производства, получаемый при обеспыливании электропечных газов, при следующем соотношении ингредиентов, мас.%: Водтй раствор кальци1Ыагнийалю мофосфата указанного состава ;4-7. Металлургическая пыль - отход электросталеплавильного производства, получаемой при обеспь ливаню электропечных газов2-5 Огнеупорный материал на основе кремнезема Остальное 2. Смесь ПОП.1, отличаю5 щ а я с я тем, что металлургическая пыль - отход электросталеплааипьяого производства, пoлyчae шй при обес1Шливании электропечных газов, следующий состав, мас.%: Оксид железа (Г1) 6-15 10-15 Оксид мапшя 4-8 Оксид кальция 8-10 Диоксид кремния 11-13 Оксид алюминия О 0,6-2,0 Углерод 00 Оксид.железа (III) Остальное со 3. Снесь по п.1, отличаю&9 щаяся тем, что в качестве огнеупорного материала на основе кремнезема оиа содержит кварцевый песок и оборотную смесь на основе собственного возврата, взятые в массовом соотношении соответственно 1:

Кальциймагнийалюмофосфатное соединение (состав, мас.%: фосфорный ангидрид 37,3; оксид алюминия 4,0} оксид магния 1,1-1,2; оксид кальция 1,8-1,9; вода 55,6-55,8)

Кальциймагнийалк юфьсфатное соединение(состав, мас.%: фосфор иый ангидрид 46,5; оксид алюминия 5,0; оксид магния 1,4-1,5; оксид кальция 2,4-2,5-, вода 44,5-44,723

5523 MiaccoBoe от но- . шение кварцевый песок: оборотная смесь 1:0,12

55

50

Таблица 2 1:0,481:1,251:2,141:0,121:1,19 1:0,5 1:0,12

Авторы

Даты

1985-07-23—Публикация

1984-02-29—Подача