1

Изобретение относится к литейному производству и может быть использовано при производстве отливок типа лопастей гребных винтов.

Известны литейные формы для получения отливок лопастей, металлические каркасы которых выпoлнe ы в виде коробки, а ребра каркасов находятся на таком расстоянии от поверхности отливки, что не оказывают влияния на процесс охлаждения отливки. Процесс теплоотвода от отливки в окружающую среду определяется только теплоаккумулирующей способностью формовочной смеси, набитой в каркасы. Для предотвращения образования дефектов в термическом узле отливки и устранения литейных ребер, требующих больших затрат на их удаление, применяются наружные металлические или воздушные холодильники. Однако их использование носит локальный характер, не приводит к полному устранению дефектов в термическом узле отливки и к значительному снижению неравномерности температурного поля по длине отливки, в результате чего не устраняется коробление отливки и не снижается величина остаточных напряжений { и (2.

Известна литейная форма для получения отливок лопастей, состоящая из двух полуформ, металлические каркасы которых

набиты формовочной смесью. Для предотвращения образования дефектов в термическом узле отливки используются специально подобранные наружные металлические холодильники. Однако в таких литейных формах использование металлических холодильников носит также локальный характер, не устраняется коробление отливки и не снижается величина остаточных напряжений, а установка и закрепление холодильников вызывает дополнительные трудности. Металлические каркасы в таких литейных формах не оказывают влияния на процесс охлаждения отливки, так как ребра каркасов находятся на значительном расстоянии от поверхности отливки 3.

Целью изобретения является улучшение качества отливок, лопастей.

Указанная цель достигается тем, что металлические каркасы, набитые формовочной смесью, выполнены в виде радиально расходящихся от фланца отливки продольных ребер, связанных концентрично расположенными относительно фланца отливки поперечными ребрами, причем величина отношения толщииы слоя формовочной смеси между поверхностью отливки и ребрами каркасов к соответствующей толщине стенок полуформы, равная в термическом узле отливки 0,01-0,15, и средние размеры ячеек каркасов в свету, равные для фланца и термического узла отливки 0,5- и,8 от толщины стенок полуформ, увеличиваются по длине отливки лопасти от фланца к концевым сечениям обратно пропорционально величине отношения площади поперечного сечения отливки к периметру данного сечения до значений, равных для концевых участков соответственно 0,3-0,4 и 1,5-2, а среднее удельное металлосодержание участков полуформ, приходящихся на соответствующие ячейки каркасов, за счет ребер каркасов уменьшается при этом прямо пропорционально той же величине.

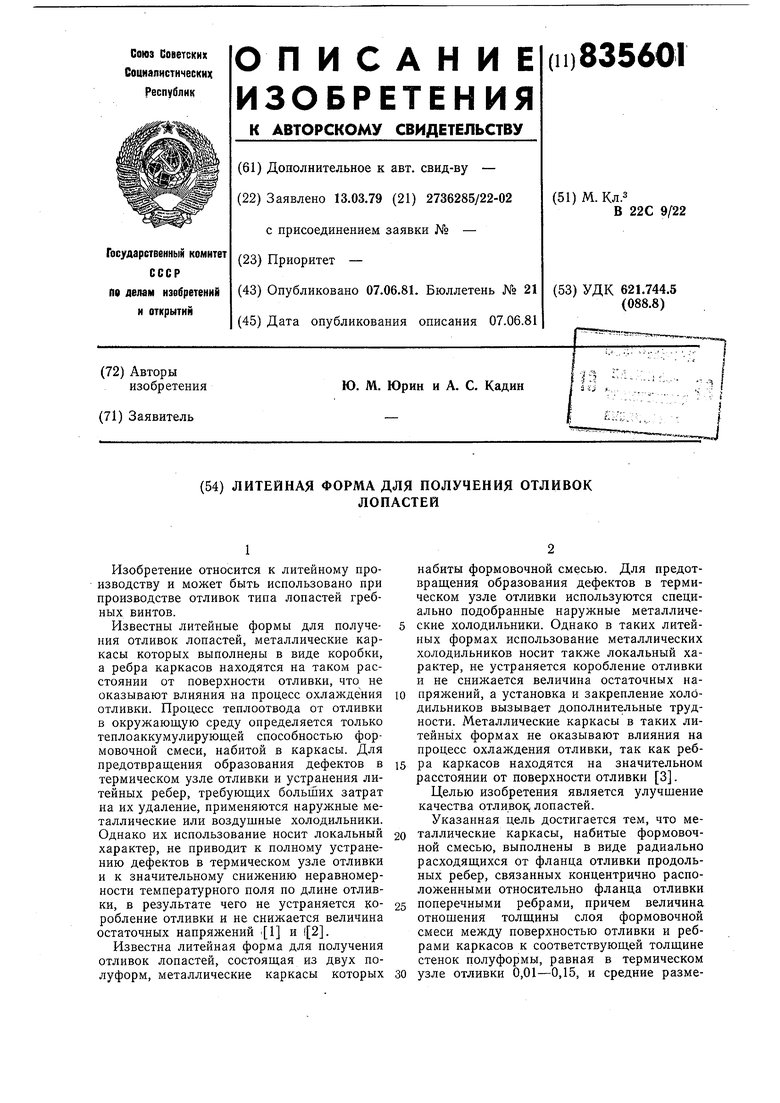

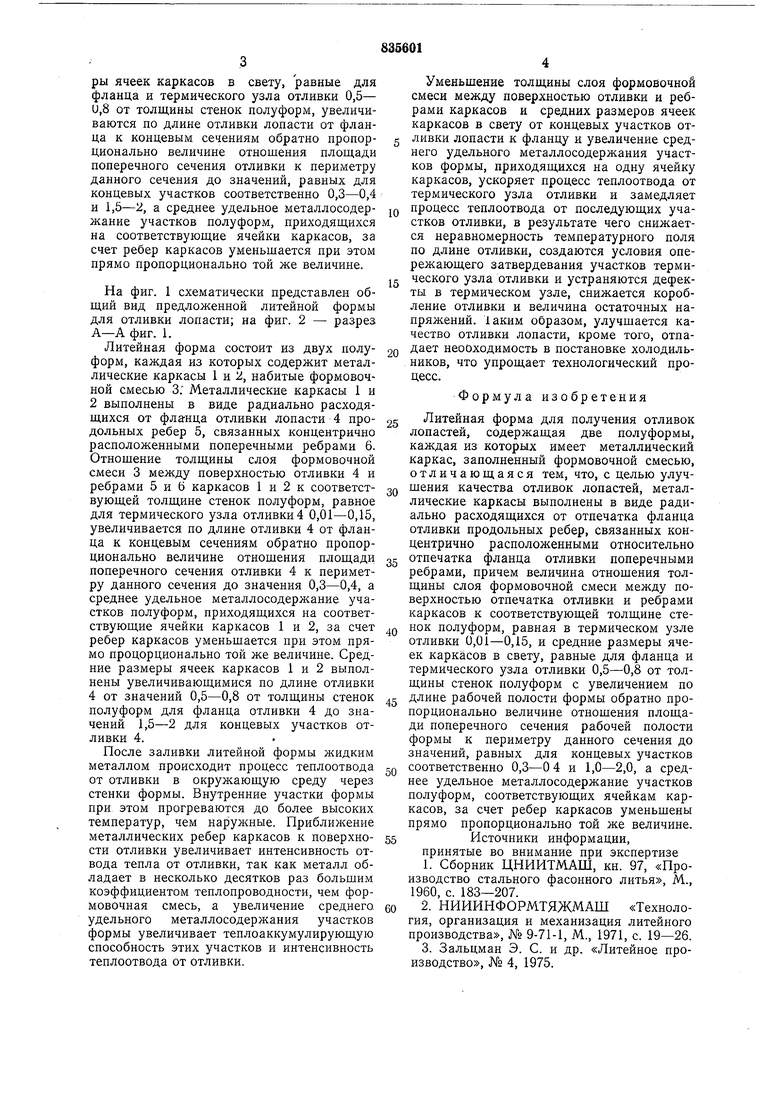

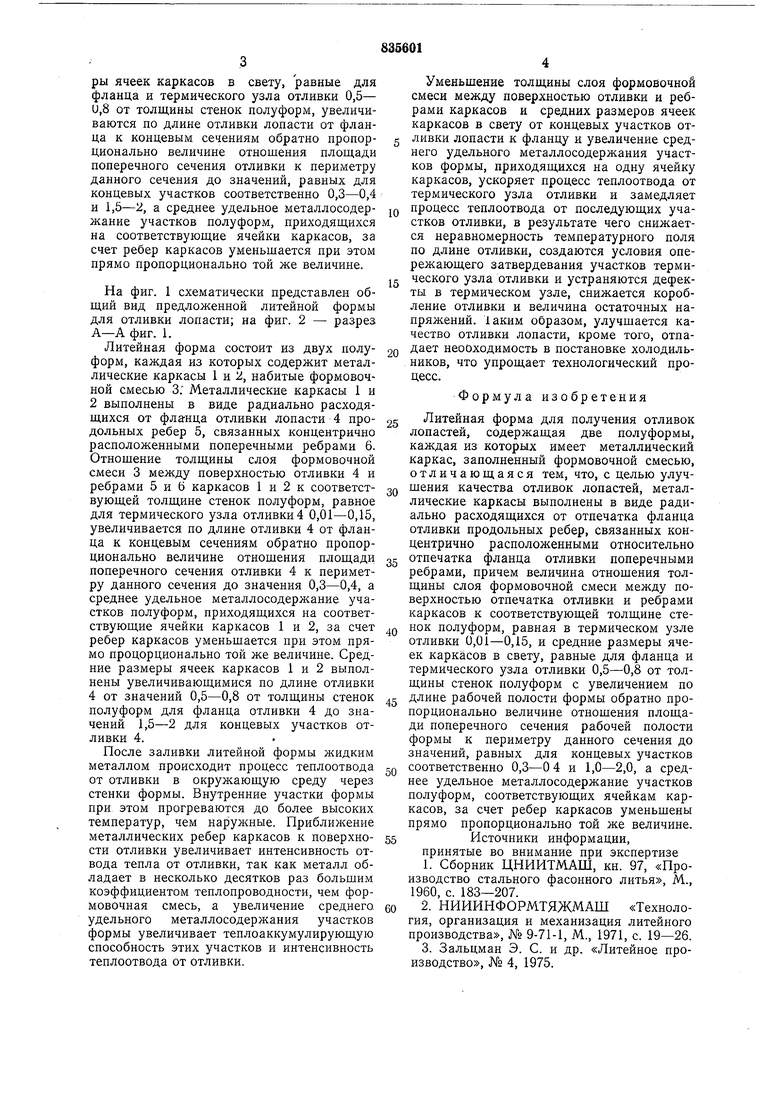

На фиг. 1 схематически представлен общий вид предложенной литейной формы для отливки лопасти; на фиг. 2 - разрез А-А фиг. 1.

Литейная форма состоит из двух полуформ, каждая из которых содержит металлические каркасы 1 и 2, набитые формовочной смесью 3; Металлические каркасы 1 и 2 выполнены в виде радиально расходящихся от флагнца отливки лопасти 4 продольных ребер 5, связанных концентрично расположенными поперечными ребрами 6. Отношение толщины слоя формовочной смеси 3 между поверхностью отливки 4 и ребрами 5 и б каркасов 1 и 2 к соответствующей толщине стенок полуформ, равное для термического узла отливки 4 0,01-0,15, увеличивается по длине отливки 4 от фланца к концевым сечениям обратно пропорционально величине отношения площади поперечного сечения отливки 4 к периметру данного сечения до значения 0,3-0,4, а среднее удельное металлосодержание участков полуформ, приходящихся на соответствующие ячейки каркасов 1 и 2, за счет ребер каркасов уменьшается при этом прямо пропорционально той же величине. Средние размеры ячеек каркасов 1 и 2 выполнены увеличивающимися по длине отливки 4 от значений 0,5-0,8 от толщины стенок полуформ для фланца отливки 4 до значений 1,5-2 для концевых участков отливки 4.

После заливки литейной формы жидким металлом происходит процесс теплоотвода от отливки в окружающую среду через стенки формы. Внутренние участки формы при этом прогреваются до более высоких температур, чем наружные. Приближение металлических ребер каркасов к поверхности отливки увеличивает интенсивность отвода тепла от отливки, так как металл обладает в несколько десятков раз большим коэффициентом теплопроводности, чем формовочная смесь, а увеличение среднего удельного металлосодержания участков формы увеличивает теплоаккумулирующую способность этих участков и интенсивность теплоотвода от отливки.

Уменьшение толщины слоя формовочной смеси между поверхностью отливки и ребрами каркасов и средних размеров ячеек каркасов в свету от концевых участков отливки лопасти к фланцу и увеличение среднего удельного металлосодержания участков формы, приходящихся на одну ячейку каркасов, ускоряет процесс теплоотвода от термического узла отливки и замедляет

процесс теплоотвода от последующих участков отливки, в результате чего снижается неравномерность температурного поля по длине отливки, создаются условия опережающего затвердевания участков термического узла отливки и устраняются дефекты в термическом узле, снижается коробление отливки и величина остаточных напряжений. 1аким образом, улучшается качество отливки лопасти, кроме того, отпадает неооходимость в постановке холодильников, что упрощает технологический процесс.

Формула изобретения

Литейная форма для получения отливок лопастей, содержащая две полуформы, каждая из которых имеет металлический каркас, заполненный формовочной смесью, отличающаяся тем, что, с целью улучшения качества отливок лопастей, металлические каркасы выполнены в виде радиально расходящихся от отпечатка фланца отливки продольных ребер, связанных концентрично расположенными относительно

отпечатка фланца отливки поперечными ребрами, причем величина отношения толщины слоя формовочной смеси между поверхностью отпечатка отливки и ребрами каркасов к соответствующей толщине стенок полуформ, равная в термическом узле отливки 0,01-0,15, и средние размеры ячеек каркасов в свету, равные для фланца и термического узла отливки 0,5-0,8 от толщины стенок полуформ с увеличением по

длине рабочей полости формы обратно пропорционально величине отношения площади поперечного сечения рабочей полости формы к периметру данного сечения до значений, равных для концевых участков

соответственно 0,3-04 и 1,0-2,0, а среднее удельное металлосодержание участков полуформ, соответствующих ячейкам каркасов, за счет ребер каркасов уменьшены прямо пропорционально той же величине.

Источники информации,

принятые во внимание при экспертизе 1. Сборник ЦНИИТМАШ, кн. 97, «Производство стального фасонного литья, М., 1960, с. 183-207.

2. НИИИНФОРМТЯЖМАШ «Технология, организация и механизация литейного производства, № 9-71-1, М., 1971, с. 19-26. 3. Зальцман Э. С. и др. «Литейное производство, № 4, 1975.

/qago:

°D

Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| ЛИТЕЙНАЯ ФОРМА | 1997 |

|

RU2120834C1 |

| ХОЛОДИЛЬНИК ДЛЯ ОТЛИВОК | 2005 |

|

RU2294260C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ КРУПНЫХ ОТЛИВОК В ЯМЕ ПО МОДЕЛИ | 1991 |

|

RU2026126C1 |

| КОМПЛЕКСНАЯ ЛИТЕЙНАЯ ТЕХНОЛОГИЧЕСКАЯ ПРОБА | 2000 |

|

RU2167024C1 |

| Способ изготовления стальных несущих деталей | 1989 |

|

SU1693089A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

7 фиг- 1 A-A

Авторы

Даты

1981-06-07—Публикация

1979-03-13—Подача