Изобретение относится к литейному производству.

Известен способ получения отливок в яме, в кессоне при использовании смеси со связующим.

Однако уплотнение смеси для получения крупных или тяжелых отливок производится, как правило, вручную, необходима длительная сушка формы в кессоне, что трудоемко и малопроизводительно. Наливная формовка из жидкостекольной смеси часто при получении толстостенных отливок сопровождается образованием пригара. Процесс ручного уплотнения и сушки смеси не обеспечивает равномерную прочность смеси у поверхности отливки, что ведет к образованию ее дефектов.

Целью изобретения является повышение производительности процесса получения отливок и повышение их качества при сокращении затрат на оснастку.

Указанная цель достигается тем, что в способе изготовления литейных форм для крупных отливок в яме по модели, включающем установку в яму вентиляционной системы, засыпку слоя формовочного материала, установку модели, засыпку остального формовочного материала, уплотнение формовочного материала и протяжку модели, при этом в яму перед установкой вентиляционной системы помещают вкладыш из газонепроницаемой пленки с площадью поверхности, не меньшей площади поверхности ямы, перед установкой модель покрывают синтетической пленкой и после установки вакуумируют до выполнения протяжки, после засыпки остального формовочного материала весь материал уплотняют, сообщая вибрацию вентиляционной системе и модели, герметизируют пленкой лад формы и вакуумируют ее.

С целью повышения эффективности уплотнения формовочного материала внутрь формы, на дно ямы могут помещать амортизаторы, на которые устанавливают вентиляционную систему.

Засыпка песка осуществляется из бункера с резиновым рукавом. Виброуплотнение длится в течение 1-2 мин. Эти операции нетрудоемки и занимают значительно меньшее время, чем послойное уплотнение смеси со связующим, ее сушка, а затем выбивка отливки. При ВПФ выбивка отливки состоит из извлечения отливки и уборки грейфером сухого песка. При ВПФ прочность формы регулируется степенью разрежения, что обеспечивает стабильную прочность формы. Известны примеры получения толстостенных отливок при ВПФ повышенной размерной точности и высокой чистоты поверхности. Применение вакуумирующей рамы и виброуплотнение песка за счет вибрации рамы и модели обеспечивает высокую плотность песка, а газонепроницаемый вкладыш - герметизацию и стабильное вакуумирование песка в кессоне. Амортизаторы, установленные на плотный пол кессона, способствуют поддержанию амплитуды вибрации, передаваемой рамой, и более полной ее передаче в толщу песка.

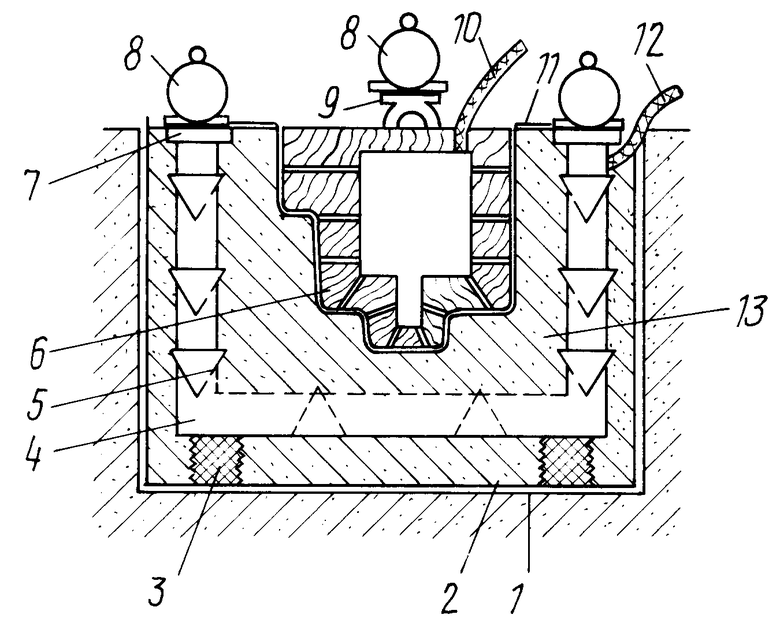

На чертеже изображена полуформа в кессоне, разрез.

Дно и стенки кессона 1 покрыты синтетической пленкой, например, используемой для ВПФ, образующей вкладыш 2. Полотна пленки сваривают или склеивают, например, по форме, приближающейся к форме кессона, или его могут выстелить полосообразной пленкой с накладкой двух полос по ширине не менее, чем на 30 мм друг на друга. Для формовки в яме с песчаными стенками вкладыш выполняют на 10-20% большим, чем линейные размеры ямы, так как уплотненный песок внутри чехла может раздать стенки и порвать чехол.

При формовке в кессоне соблюдают условие - площадь поверхности чехла не меньше, чем площадь поверхности стенок кессона. На дне кессона расположены амортизаторы 3, например, из резины, на них установлена вакуумирующая система в виде сварной рамы 4, например, выполненной из стандартных профилей-уголков. Амортизаторы могут крепиться к дну кессона и раме 4. Все ребра вакуум-провода рамы имеют один общий канал, а боковые стенки 5 ребер 4, обращенные к модели 6, перфорированы. Рама в верхней части имеет площадки 7, на которых укрепляют переносные электро- или пневмовибраторы 8. Модель 6 также имеет скобу для транспортировки с площадкой 9, на которой устанавливают вибратор. Модель выполнена полой, для вакуумирования к ней подведен вакуум-провод 10, и облицовка известной пленкой 11. При помощи вакуум-провода 12 подключают вакуум-систему к объему песка 13.

Способ реализован при получении отливки корпуса редуктора из чугуна размерами 3,2х2,4х1,6 м. Модель 6 облицовывают синтетической пленкой, при вакуумировании полости модели через вакуум-провод 10. Пленку на модели заранее окрашивают и подсушивают. При формовке в кессон 1 или яму помещают газонепроницаемый вкладыш 2, в который могут помещать амортизаторы 3, или сразу засыпают песчаный слой (песчаную подушку) толщиной 200-300 мм. Затем вставляют вакуумирующую раму 4, выдерживая расстояние между моделью 6 и стенкой 5 ребра рамы не менее 10 мм. После установки рамы 4 засыпают слой песка толщиной не менее 150 мм и устанавливают на него модель 6, а затем досыпают песок 13 до заполнения кессона. На площадках 7 и 9 крепят вибраторы, производят виброуплотнение песка и снимают их. После просадки песка производят его досыпку, покрывают лад кессона пленкой 11 до стыка с вкладышем 2. Затем вакуумируют песок 13 через вакуум-провод 12, уплотняя перепадом давления форму. После этого отключают вакуум от вакуум-провода 10, краном протягивают модель 6, и нижняя полуформа готова. В нее устанавливают стержни, собирают с верхней полуформой и заливают металлом. Причем верхнюю полуформу (опоку) можно крепить после сборки к площадкам 7 рамы 4, например, скобами. После затвердевания отливки отключают вакуум от вакуум-провода 12. Отливку охлаждают, извлекают краном ее и раму из кессона, а песок убирают грейфером.

Использование способа позволяет расширить технологические возможности формовки в яме, кессоне, применяя ВПФ для единичного и мелкосерийного производства отливок. Рама с уголками-ребрами, обращенными вершиной треугольного сечения книзу, при вибрировании опускается, и стороны уголка уплотняют песок, перемещая его к модели. Это улучшает уплотнение песка и способствует высокому качеству отливок. Вакуумирование формы удаляет из нее все газовыделения, что позволяет улучшить экологическую обстановку в цехе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070469C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2022681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМ | 1992 |

|

RU2017561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ПОЛОСТЕЙ В ФОРМОВОЧНОЙ СМЕСИ | 1992 |

|

RU2026128C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029653C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2027537C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2015794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029652C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2026767C1 |

Использование: в литейном производстве. Изобретение обеспечивает повышение производительности процесса и качества литья. Это достигается применением вакуумно-пленочной формовки, при которой поверхности ямы и модели покрывают газонепроницаемой пленкой, в яму устанавливают вентиляционную систему, засыпают слой формовочного материала, устанавливают на него модель, которую вакуумируют, засыпают остальной формовочный материал и уплотняют его, сообщая вибрацию вентиляционной системе и модели, герметизируют лад формы , вакуумируют ее, прекращают вакуумирование модели и осуществляют ее протяжку. Чтобы эффективнее уплотнять формовочный материал внутрь формы, на дно ямы под вентиляционную систему помещают амортизаторы. 1 з.п.ф-лы, 1 ил.

| Абрамов Г.Г | |||

| Справочник молодого литейщика | |||

| М.: Высшая школа, 1978, с.106. |

Авторы

Даты

1995-01-09—Публикация

1991-06-24—Подача