Изобретение относится к литейному производству, в частности к технологическим пробам для оценки свойств сплавов и формовочных материалов и смесей преимущественно для разовых литейных форм.

Известна технологическая проба для комплексной оценки физико-механических свойств формовочной смеси и корреляционно связанной с ними дефектности отливок по засорам, содержащая модель с пятью карманами разной глубины и одинаковым поперечным размером и расстояниями между ними. Отношение глубины карманов к их ширине изменяется от 1 до 5, что позволяет получить в них достаточно отличаемую среднюю плотность смеси. Косвенная оценка свойств смеси производится по количеству разрушившихся выступов в форме после уплотнения смеси и извлечения модели из формы. Увеличение количества разрушений свидетельствует о недостаточных физико- механических свойствах смеси, в том числе формуемости выступов. Это может приводить к образованию засоров в отливках [Князев С. В. , Антиненко В.И., Зиновьев М.В. Комплекс технологических проб для анализа и прогнозирования хода технологического процесса изготовления стальных отливок // Информационный листок N 21-85. - Свердловск: ЦНТИ, 1985. - 4 с.].

Технологическая проба имеет следующие недостатки:

- узкие функциональные возможности, т. к. она не позволяет оценить свойства сплава и влияния на него параметров литейной формы;

- повышенную трудоемкость изготовления из-за наличия карманов в модели.

Известна технологическая проба в виде "арфы" для определения жидкотекучести сплавов, изготовляемая в форме с вертикальным разъемом, содержащая шесть рабочих элементов в виде круглых параллельных вертикальных стержней различной длины и диаметра, расположенных на одинаковом расстоянии друг от друга и соединенных между собой общим литником, являющимся элементом питания [Иванов В. Н. Словарь-справочник по литейному производству. - М.: Машиностроение, 1990. - с. 297.].

Технологическая проба в виде "арфы" обладает узкими функциональными возможностями, т.к. она не позволяет определить формуемость выступов в разовой литейной форме из-за выполнения элементов круглыми и расположения с одинаковым шагом между осями; затрудненную усадку стержней из-за отсутствия элементов торможения их усадки; оценить влияние параметров формы на плоскую стенку отливки и заполняемость расплавом щелевых каналов литейной формы.

Наиболее близкой по технической сути и достигаемому результату (прототипом) является технологическая проба для оценки влияния переменных факторов на возникновение горячих трещин в отливках, содержащая пять рабочих элементов в виде круглых стержней одинакового постоянного сечения, расположенных на одинаковом расстоянии друг от друга и имеющих разную длину. С одной стороны стержни соединены общим термическим узлом в виде литника, являющегося элементом питания, а с другого конца каждого стержня размещен элемент торможения усадки. Особенностью этой пробы является размещение теплового узла в нижней ее части, что снижает вероятность залечивания образующихся горячих трещин расплавом. Проба в основном расположена в нижней полуформе [Князев С. В. , Антиненко В.И., Зиновьев М.В. Комплекс технологических проб для анализа и прогнозирования хода технологического процесса изготовления стальных отливок // Информационный листок N 21-85. - Свердловск: ЦНТИ, 1985. - 4 с.]. Она позволяет оценить также газосодержание сплава, влияние тепловой активности материала формы на макро- и микроструктуру сплава в отливке с круглым поперечным сечением, пригораемость формовочной смеси и шероховатость криволинейной поверхности отливки.

Описанная технологическая проба обладает узкими функциональными возможностями, т. к. она не позволяет оценить качество формуемости выступов в разовой литейной форме из-за расположения стержней с одинаковым шагом и выполнения их круглыми; определить свободную усадку стержней из-за наличия элементов торможения усадки на каждом стержне; оценить влияние параметров формы на плоскую стенку отливки, жидкотекучесть расплава и заполняемость расплавом щелевых каналов литейной формы.

Сущность изобретения заключается в том, что в комплексной литейной технологической пробе, содержащей элемент питания, соединенные с ним рабочие элементы и элементы торможения усадки, расположенные на рабочих элементах, рабочие элементы выполнены в виде клиновидных пластин различной толщины и размещены на переменном расстоянии относительно друг друга. Толщина каждого последующего, начиная с первого, рабочего элемента, может быть отлична от предыдущей на постоянную величину. Расстояние между соседними рабочими элементами пробы может быть определено из соотношения

h/b=5...1,

где h - высота рабочего элемента, мм;

b - расстояние между соседними рабочими элементами, мм.

Проба может содержать элементы торможения усадки, расположенные на четных или нечетных рабочих элементах. Элемент торможения усадки может быть расположен на фиксированном минимальном расстоянии от элемента питания, определяемом возможностью появления горячей трещины в рабочем элементе. Проба может быть снабжена дополнительными элементами торможения усадки, установленными на рабочих элементах, оснащенных элементами торможения, у элемента питания.

Техническим результатом является расширение функциональных возможностей пробы путем обеспечения оценки качества изготовления разовых литейных форм с выступами различной толщины, жидкотекучести расплава и заполняемости каналов литейных форм различной толщины, влияния параметров литейной формы на плоскую стенку отливки, определения свободной усадки рабочих элементов и условий появления горячих трещин.

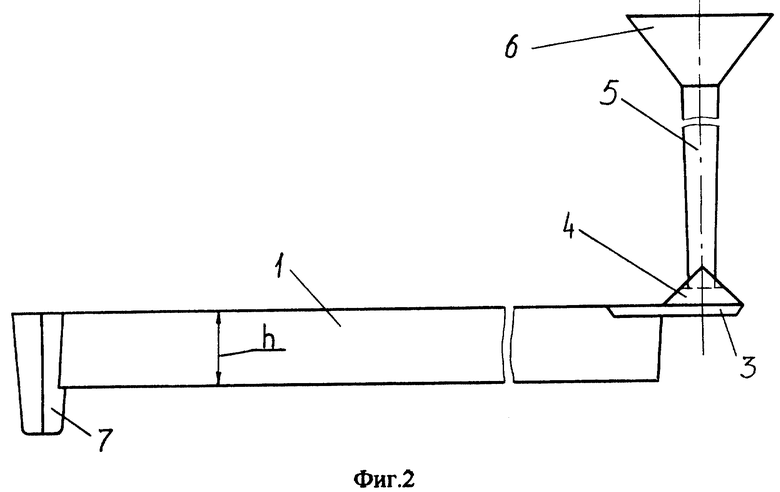

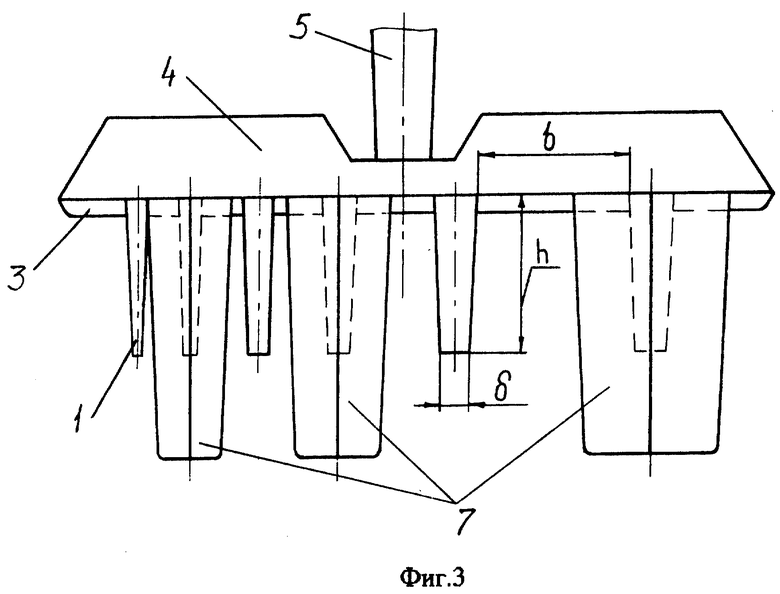

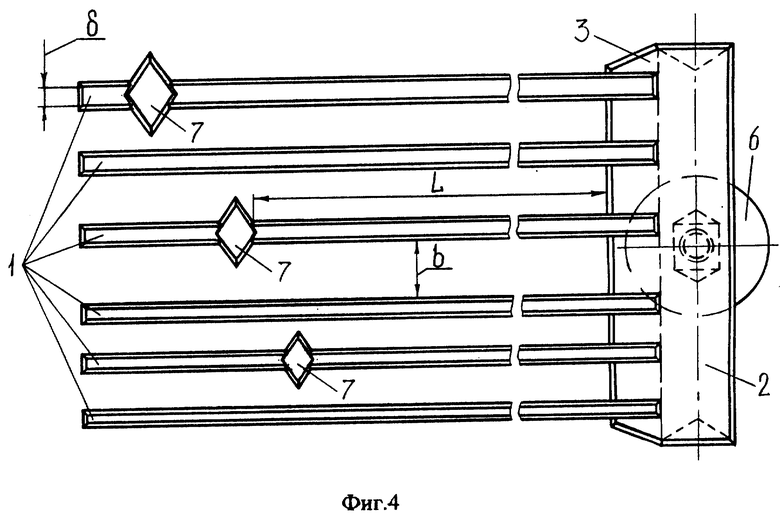

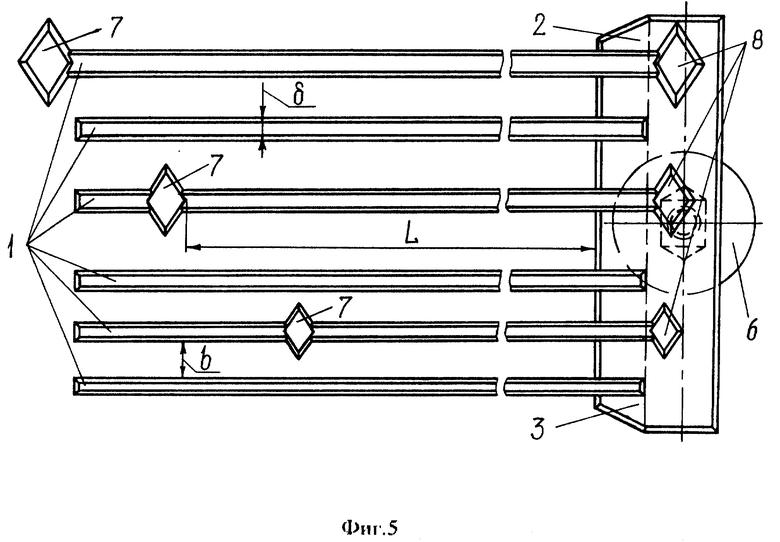

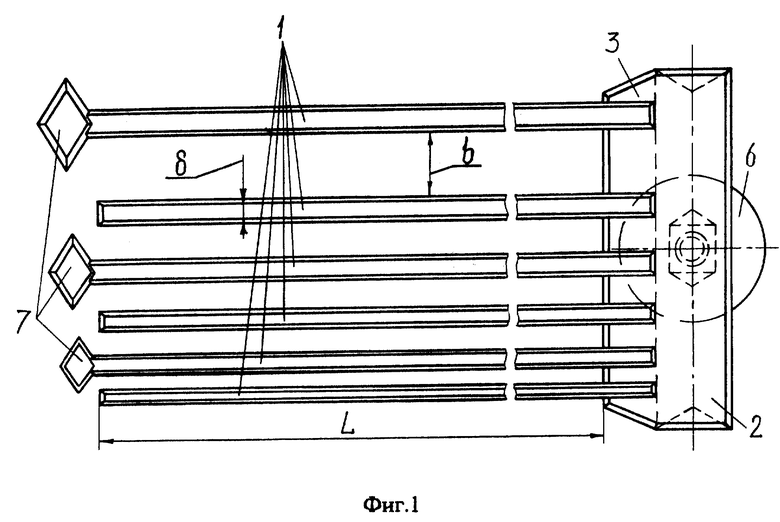

Изобретение поясняется чертежами, где на фиг. 1 показана технологическая проба с рабочими элементами различной толщины и элементами торможения усадки, расположенными не на каждом рабочем элементе, вид снизу; на фиг. 2 - то же, вид спереди; на фиг. 3 - то же, вид сбоку; на фиг. 4 - схема расположения элементов торможения усадки на фиксированном расстоянии от элемента питания; на фиг. 5 - схема расположения дополнительных элементов торможения усадки возле элемента питания.

Предложенная комплексная технологическая проба содержит рабочие элементы 1, выполненные в виде клиновидных пластин и расположенные параллельно друг другу, которые соединены с общим элементом питания 2, имеющим щелевой питатель 3, шлакоуловитель 4 и стояк 5 с литниковой чашей 6. Технологическая проба также содержит элементы торможения усадки 7. Длина рабочих элементов 1 выбирается в соответствии с жидкотекучестью и формозаполняемостью каналов формы определенным расплавом. Толщина рабочих элементов 1 выбирается в соответствии с толщиной стенок отливок, изготовляемых в цехе из этого сплава. При этом минимальная толщина δmin рабочего элемента 1 равна минимальной толщине стенки одной из отливок, а максимальная толщина δmax элемента 1 - максимальной толщине стенки. Число n рабочих элементов 1 может быть от 5 до 10. При числе элементов менее 5 информативность пробы снижается, а при n>10 она становится громоздкой. При этом каждый последующий элемент отличается по толщине от предыдущего на постоянную величину t, определяемую по формуле t = (δmax-δmin)/(n-1) Это облегчает обработку полученных результатов и позволяет судить о свойствах сплава и влиянии на него параметров формы в стенках с другой толщиной, отличающейся от толщины рабочих элементов пробы. Соседние рабочие элементы 1 располагаются на различном расстоянии b друг от друга (с переменным шагом). Величина b (в мм) определяется из соотношения

h/b=5...1,

где h - высота рабочего элемента, мм.

Высота рабочего элемента h принимается для всех элементов одинаковой, например 30. . . 50 мм для тонкостенных отливок с толщиной стенки 1...7 мм. Величина b = 1 соответствует безусловному получению неразрушенного выступа формы практически из всех известных формовочных материалов и смесей, а величина b = 5 - только из очень качественных смесей (например, отвержденных песчано-смоляных). Так, при наличии шести рабочих элементов шаги будут равны h, h/2, h/3, h/4, h/5. Рабочие элементы 1 имеют одинаковые минимальные формовочные уклоны, зависящие от вида материала, шероховатости поверхности литейной модели технологической пробы и способа удаления этой модели из литейной формы (вручную или на машине) и выбираются по ГОСТ.

Элементы торможения усадки 7 могут располагаться на каждом рабочем элементе 1 (аналогично прототипу) или выборочно, например через один. Это позволяет оценить одновременно свободную и затрудненную усадку сплава и влияние на нее материала формы.

Элементы торможения усадки 7 могут располагаться у торца рабочего элемента 1 (аналогично прототипу) или на любом необходимом расстоянии L от элемента питания 2. Так, например, минимальная (критическая) длина Lmin, при которой происходит разрушение рабочего элемента из-за появления горячей трещины в зоне теплового узла в процессе реализации его усадки в песчано-глинистой форме может быть определена по известной формуле:

где l1 - длина теплового узла, см;

F2, F3 - площади поперечного сечения рабочего элемента и элемента торможения усадки соответственно, см;

E1, E3 - модули упругости сплава в зоне термического узла и материала формы соответственно, МПа;

R1, R2 - приведенные размеры термического узла и рабочего элемента соответственно, см.

Длина Lmin может быть определена также экспериментально путем последовательного удаления элемента 7 от элемента питания 2. Это легко достигается перемещением литейной модели элемента 7 вдоль литейной модели рабочего элемента 1 при изготовлении формы. Для более надежного появления (определения) горячих трещин целесообразно применение дополнительного элемента торможения усадки 8, расположенного на рабочем элементе 1, оснащенного элементом торможения усадки, у его торца, соединенного с элементом питания 2. Элементы торможения усадки 7 и 8 могут иметь различное поперечное сечение (круглое, квадратное, ромбическое и т.п.) и размеры.

Проба работает следующим образом. По литейной модели технологической пробы изготовляется нижняя полуформа из формовочного материала или смеси, свойства которых подлежат изучению. Во время удаления модели из полуформы возможно разрушение по меньшей мере одного выступа полуформы, как правило, с малой шириной (расстоянием между рабочими элементами) b, расположенного между рабочими элементами 1 литейной модели пробы. При удалении модели вниз количество разрушений больше, чем при ее удалении вверх. По количеству разрушившихся выступов отпечатка модели пробы после ее удаления производится косвенная оценка свойств материала или смеси. Увеличение количества разрушений свидетельствует о недостаточных формуемости и других физико-механических свойствах материала (смеси), в т.ч. приводящих к засорам в отливке. Так, например, при измерении твердости выступов твердомером модели 071 и сравнении результатов можно оценить текучесть формовочного материала (смеси). После изготовления верхней полуформы она соединяется с нижней и в собранную форму заливается исследуемый сплав, после затвердевания которого и необходимого охлаждения полученной отливки технологической пробы ее удаляют осторожно из формы известным образом. После удаления с помощью щетки приставшего формовочного материала (смеси) замеряется длина полностью и не полностью залившихся расплавом рабочих элементов 1. По ней судят о свободной усадке рабочих элементов 1, не имеющих элемента торможения, и о затрудненной усадке рабочих элементов 1, имеющих элемент торможения 7. По длине не полностью залитых рабочих элементов 1 определяются жидкотекучесть расплава и его заполняемость каналов литейной формы различной толщины. При осмотре пробы выявляется наличие горячих трещин на рабочих элементах 1, снабженных элементами торможения усадки 7, а также пригораемость формовочного материала (смеси) к элементам 1 различной толщины (в сравнении с эталонами). Известными методами оценивают шероховатость поверхности элементов 1 различной толщины. После определения перечисленных параметров производится разламывание каждого элемента 1 на две части или более и производится фрактография поверхности излома, а затем исследование макро- и микроструктуры сплава. При этом легко определяется склонность чугуна к отбелу в сечениях элементов 1 различной толщины, а также влияние материала формы на перечисленные параметры и на газосодержание и пористость сплава. При разрезании элементов торможения усадки 7 и 8 определяется объем газоусадочных пор.

Таким образом, предложенная комплексная технологическая проба имеет расширенные функциональные возможности, т.к. дополнительно позволяет (по сравнению с известной по прототипу):

- оценить качество формовочного материала (смеси) или формуемость выступов при изготовлении форм с выступами различной толщины путем выполнения рабочих элементов в виде клиновидных пластин, расположенных на различном расстоянии друг от друга;

- определить свободную усадку рабочих элементов путем расположения элементов торможения усадки не на каждом элементе;

- оценить влияние параметров формы на плоскую стенку отливки, жидкотекучесть расплава и заполняемость расплавом щелевых каналов литейной формы путем выполнения рабочих элементов в виде клиновидных пластин;

- более надежно и точно определять условия появления горячих трещин путем размещения элемента торможения усадки в любом месте рабочего элемента, а также применением дополнительного элемента торможения усадки, расположенного на рабочем элементе в месте его соединения с элементом питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХПОЛЮСНАЯ ЛИТЕЙНАЯ МАГНИТНАЯ ФОРМА ДЛЯ СФЕРИЧЕСКИХ ОТЛИВОК | 1999 |

|

RU2165821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПОЛЮСНЫХ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1999 |

|

RU2165819C2 |

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРЕССОВАНИЕМ | 2002 |

|

RU2220811C1 |

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424077C1 |

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПОЛЮСНЫХ МНОГОМЕСТНЫХ МАГНИТНЫХ ФОРМ ДЛЯ ЦИЛИНДРИЧЕСКИХ ОТЛИВОК | 1999 |

|

RU2165820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОЛИРОВАННОЙ ПОЛОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162389C2 |

| ОТОПИТЕЛЬНЫЙ ПРИБОР | 1999 |

|

RU2153636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУППЫ ЛИТЕЙНЫХ МАГНИТНЫХ СТЕРЖНЕЙ РАЗНОГО ВИДА | 2009 |

|

RU2424866C1 |

Изобретение касается конструирования технологических проб для оценки свойств сплавов и формовочных материалов и смесей преимущественно для разовых литейных форм. Проба содержит рабочие элементы, выполненные в виде клиновидных пластин различной толщины и размещенные параллельно на переменном расстоянии друг от друга. Рабочие элементы соединены с общим элементом питания, содержащим щелевой питатель, шлакоуловитель и стояк с литниковой чашей. На рабочих элементах размещены элементы торможения усадки. Длина рабочих элементов выбирается в соответствии с жидкотекучестью и формозаполняемостью каналов формы определенным расплавом и трещиностойкостью сплава, а толщина - в соответствии с толщиной отливок, изготовляемых из этого сплава. Проба обеспечивает оценку качества изготовления разовых литейных форм с выступами различной толщины, жидкотекучести расплава и заполняемости каналов литейных форм различной толщины, влияния параметров литейной формы на плоскую стенку отливки, определения свободной усадки рабочих элементов и условий появления горячих трещин. 5 з.п. ф-лы, 5 ил.

h/b = 5 ... 1,

где h - высота рабочего элемента, мм;

b - расстояние между соседними рабочими элементами, мм.

| КНЯЗЕВ С.В | |||

| и др | |||

| Комплекс технологических проб для анализа и прогнозирования хода технологического процесса изготовления стальных отливок | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ЦНТИ, 1985 | |||

| Технологическая проба для определения выбиваемости смесей | 1990 |

|

SU1731405A1 |

| НЕХЕНДЗИ Ю.А., СОРОКИН Н.В | |||

| Влияние температуры формы и разрежения в ней на жидкотекучесть стали "Литейное производство", 1954 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Проба для определения склонности сырых литейных форм к образованию пригара на отливках | 1987 |

|

SU1572739A1 |

Авторы

Даты

2001-05-20—Публикация

2000-03-30—Подача