Изобретение относится к машиностроению и может быть использовано при производстве стальных несущих деталей железнодорожного подвижного состава.

Цель изобретения - повышение долговечности.

Выполняют отливку в разовой форме надрессорной балки из стали 20 ФТЛ с ускоренным охлаждением в литейной форме поверхности детали, подверженной в эксплуатации действию наибольших растягивающих напряжений, причем скорость теплоотвода от этой поверхности в 1,4 - 3 раза превышает скорость теплоотвода от

противоположной поверхности детали. Далее выполняют очистку отливки, нормализацию и упрочнение статическим упруго-пластическим деформированием по эксплуатационной схеме нагружения в пределах допускаемого отклонения от номинального размера детали.

Ускоренное охлаждение в литейной форме поверхности детали, подверженной в эксплуатации действию наибольших растягивающих напряжений, обеспечивается путем изменения теплоаккумулирующей способности литейной формы. В качестве возможного варианта повышения скорости

О

о

GJ

О 00 О

теплоотвода предлагается- подвергать литейную форму металлизации распылением расплавленного алюминия. Количественной мерой скорости теплоотвода принимается коэффициент аккумуляции тепла Ь, которая выражается через отношение коэффициентов аккумуляции тепла противоположных поверхностей литейкой формы, между которыми происходит формирование упрочняемой стенки отливки.

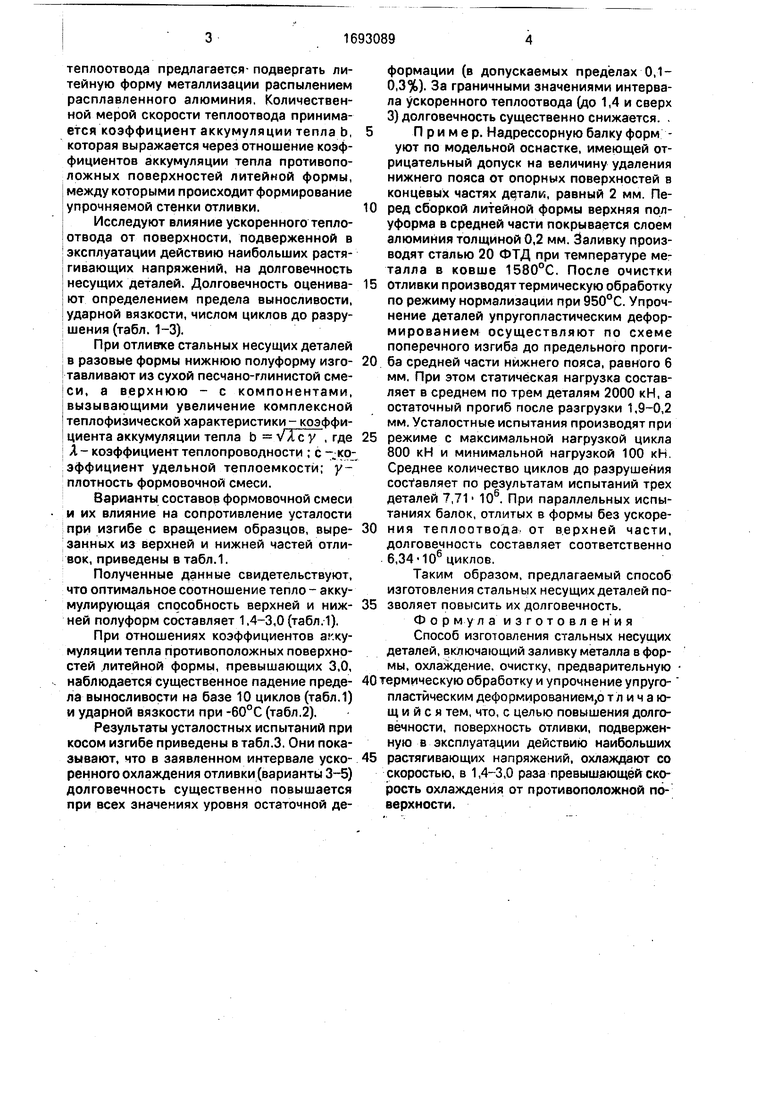

Исследуют влияние ускоренного тепло- отвода от поверхности, подверженной в эксплуатации действию наибольших растягивающих напряжений, на долговечность несущих деталей. Долговечность оценивают определением предела выносливости, ударной вязкости, числом циклов до разрушения (табл. 1-3).

При отливке стальных несущих деталей в разовые формы нижнюю полуформу изготавливают из сухой песчано-глинистой смеси, а верхнюю - с компонентами, вызывающими увеличение комплексной теплофизической характеристики-коэффициента аккумуляции тепла b VAcy , где А - коэффициент теплопроводности ; с -.коэффициент удельной теплоемкости; у- плотность формовочной смеси.

Варианты составов формовочной смеси и их влияние на сопротивление усталости при изгибе с вращением образцов, вырезанных из верхней и нижней частей отливок, приведены в табл.1.

Полученные данные свидетельствуют, что оптимальное соотношение тепло - аккумулирующая способность верхней и нижней полуформ составляет 1,4-3,0 (табл.1).

При отношениях коэффициентов аккумуляции тепла противоположных поверхностей литейной формы, превышающих 3,0, наблюдается существенное падение предела выносливости на базе 10 циклов (табл.1) и ударной вязкости при -60°С (табл.2).

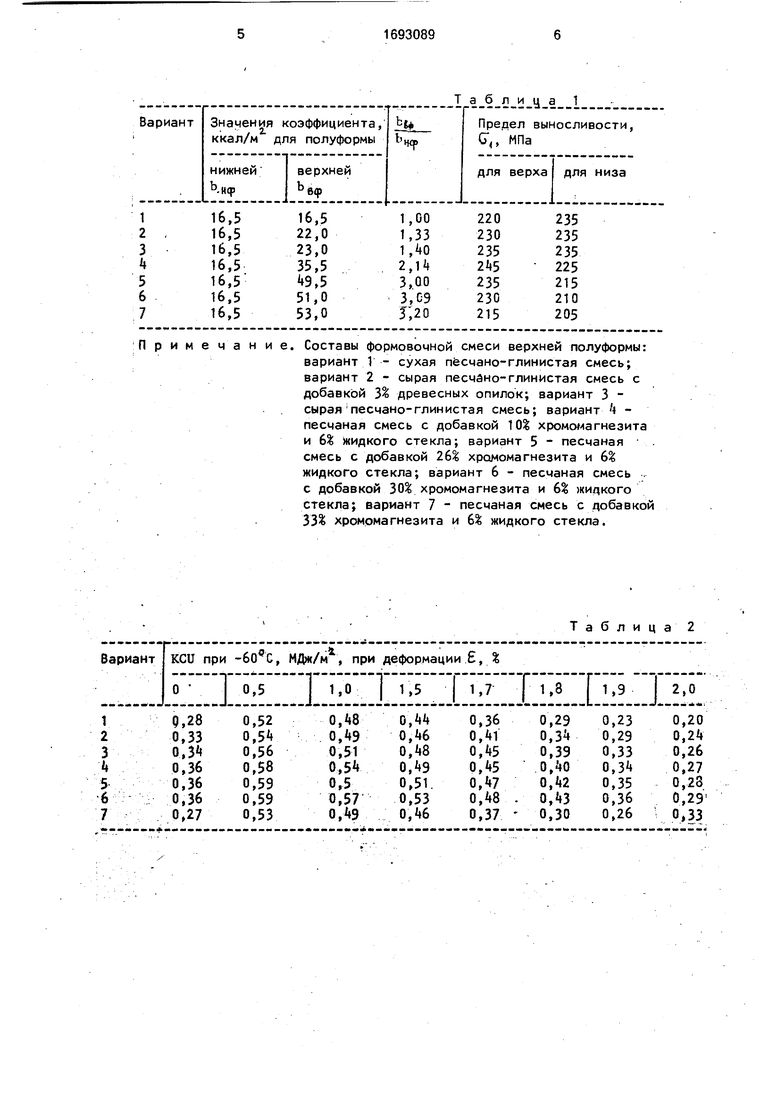

Результаты усталостных испытаний при косом изгибе приведены в табл.3. Они показывают, что в заявленном интервале ускоренного охлаждения отливки (варианты 3-5) долговечность существенно повышается при всех значениях уровня остаточной деформации (в допускаемых пределах 0,1- 0,3%). За граничными значениями интервала ускоренного теплоотвода (до 1,4 и сверх 3) долговечность существенно снижается. .

Пример. Надрессорную балку форм уют по модельной оснастке, имеющей отрицательный допуск на величину удаления нижнего пояса от опорных поверхностей в концевых частях детали, равный 2 мм. Перед сборкой литейной формы верхняя полуформа в средней части покрывается слоем алюминия толщиной 0,2 мм. Заливку производят сталью 20 ФТД при температуре металла в ковше 1580°С. После очистки

отливки производят термическую обработку по режиму нормализации при 950°С. Упрочнение деталей упругопластическим деформированием осуществляют по схеме поперечного изгиба до предельного прогиба средней части нижнего пояса, равного 6 мм, При этом статическая нагрузка составляет в среднем по трем деталям 2000 кН, а остаточный прогиб после разгрузки 1,9-0,2 мм. Усталостные испытания производят при

режиме с максимальной нагрузкой цикла 800 кН и минимальной нагрузкой 100 кН, Среднее количество циклов до разрушения составляет по результатам испытаний трех деталей 7,71 106. При параллельных испытаниях балок, отлитых в формы без ускорения теплоотвода от в.ерхней части, долговечность составляет соответственно 6,34-106 циклов.

Таким образом, предлагаемый способ изготовления стальных несущих деталей позволяет повысить их долговечность. Формула изготовления Способ изготовления стальных несущих деталей, включающий заливку металла в формы, охлаждение, очистку, предварительную

ермическую обработку и упрочнение упруго- пластическим деформированием/) т л и чающийся тем, что, с целью повышения долговечности, поверхность отливки, подверженную в эксплуатации действию наибольших

растягивающих напряжений, охлаждают со скоростью, в 1,4-3,0 раза превышающей скорость охлаждения от противоположной поверхности.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Способ получения износостойких и упругих структур рабочих органов почвообрабатывающих машин | 2019 |

|

RU2743682C2 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| Способ изготовления отливок из отбеленного чугуна | 1989 |

|

SU1811976A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЛИТЬЕ МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2632754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| КОНСТРУКЦИЯ ЦЕНТРАЛЬНОГО СТЕРЖНЯ БОКОВОЙ РАМЫ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2017 |

|

RU2719219C1 |

| Способ охлаждения отливок | 1977 |

|

SU778927A1 |

Изобретение относится к машиностроению и может быть использовано при производстве стальных несущих деталей железнодорожного подвижного состава. Цель изобретения - повышение долговечности. Выполняют отливку в разовой форме надрессорной балки из стали 20ФТЛ с ускоренным охлаждением в литейной форме поверхности детали, подверженной в эксплуатации действию наибольших растягивающих напряжений, причем скорость охлаждения от этой поверхности в 1,4-3 раза превышает скорость от противоположной поверхности. Далее выполняют очистку отливки, нормализацию и упрочнение статическим упруго-пластическим деформированием по эксплуатационной схеме нагружения в пределах допускаемого отклонения от номинального размера детали. 3 табл. ё

Примечание.

Составы формовочной смеси верхней полуформы: вариант 1 - сухая песчано-глинистая смесь; вариант 2 - сырая песчано-глинистая смесь с добавкой $% древесных опилок; вариант 3 - сырая песчано-глинистая смесь; вариант А - песчаная смесь с добавкой 10% хромомагнезита и 6% жидкого стекла; вариант 5 - песчаная смесь с добавкой 26% хромомагнезита и 6% жидкого стекла; вариант 6 - песчаная смесь с добавкой 30% хромомагнезита и 6% жидкого стекла; вариант 7 - песчаная смесь с добавкой 33$ хромомагнезита и 6% жидкого стекла.

Таблица 2

0,1

0,2

0,3

0,1

0,2

0,3

0,1

0,2

0,3

0,1

0,2

0,3

0,1

0,2

0,3

0,1

0,2

0,3

0,1

0,2

0,3

100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100

29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29

0,87 Q.37 0,87 0,37 0,37 0,37 0,37 0,87 0,37 0,37 0,87 0,87 0,87 0,87 0,87 0,87 0,37 0,87 0,87 0,37 0,87

5,63 5,97 6,22 5,76 6,35 6,59 6,91 7,63 8,05

,68 ,953,36 7,И 7,57 7,33 6,29 6,53 6,61

5Л7 5,32

6,03

| Способ упрочнения деталей | 1982 |

|

SU1157087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления деталей | 1984 |

|

SU1278172A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-11-23—Публикация

1989-08-11—Подача