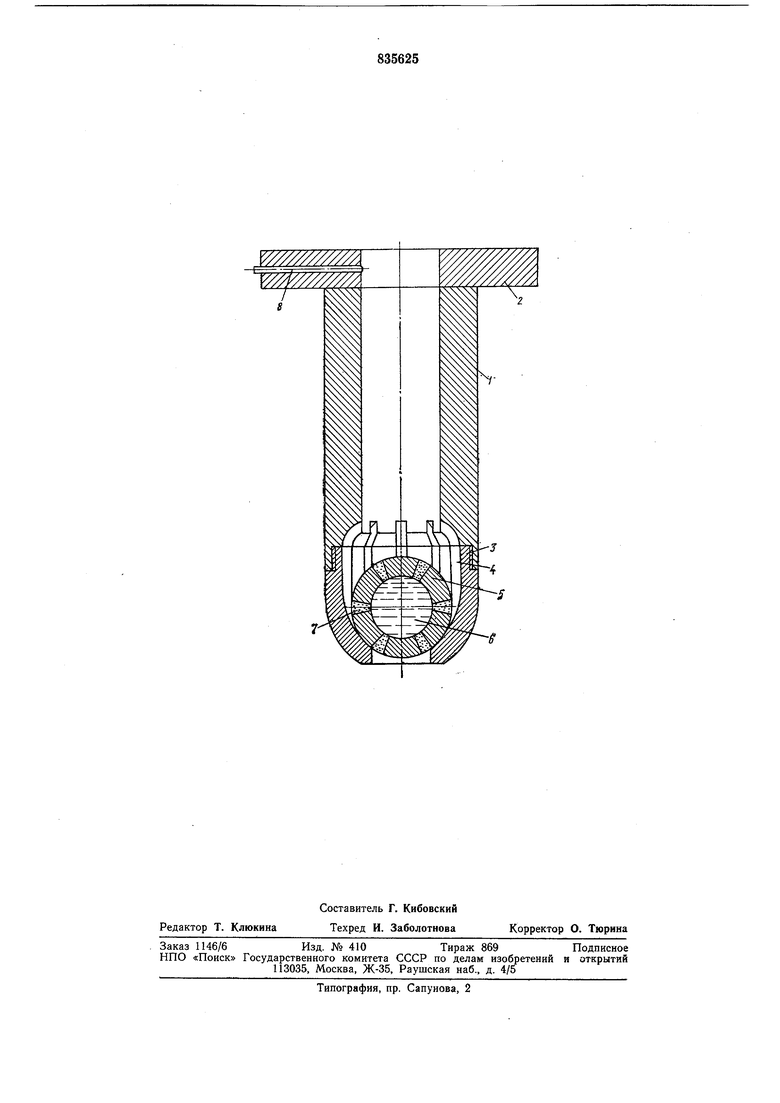

вытекание металла из трубы металлопровода и имеет полость 6 для расплава модифицирующих солей и пористые пробки 7, при помощи которых осуществляется модифицирование расплавленного металла. Во фланце 2 металлопровода крепится температурный датчик 8 для замера температуры сплава.

Устройство работает следующим образом.

Под действием избыточного давления на зеркало металла в тигле щаровидный клапан 5 занимает крайнее верхнее положение и расплав по продольным прорезям 4, выполненным на внутренней поверхности вставки 3, проходит в трубу 1 и затем в форму.

При этом расплав модифицирующих солей из полости 6 клапана 5 через пористые пробки 7 попадает в расплавленный металл, разлагается, вступает с ним во взаимодейстди рафинируя и модифицируя его. Таким образом, рафинирование и модифицирование сплава осуществляется с каждым циклом изготовления отливки.

После окончания заполнения формы клапан 5, плотность которого в 1,1 -1,5 раза превыщает плотность материала отливки, под действием силы тяжести опускается вниз, перекрывая входное отверстие во вставке 3. Давление на зеркало металла в тигле снимается. Сплав выдерживается в форме. При достижении сплавом температуры выбивки температурный датчик 8, установленный во фланце 2 металлопровода, подает команду на раскрытие пресс-формы. Отливка удаляется, при этом расплавленный металл остается в металлопроводе, так как входное отверстие во вставке 3 металлопровода закрыто щаровидным клапаном 5.

Цикл повторяется снова.

Плотность металлического клапана должна быть в 1,1-1,5 раза больще плотности материала расплава. При меньщей плотности шарик не будет опускаться вниз и перекрывать входное отверстие во вставке металлопровода для предотвращения вытекания из него расплава; при больщей плотности потребуется больщий напор металла, чтобы поднять щарик.

Таким образом, предлагаемая конструкция металлопровода позволяет повысить качество отливок вследствие предотвращения попадания окислов со стенок металлопровода в расплав и постоянного модифицирования расплава.

Технико-экономический эффект достигается за счет првыщения качества отливок и уменьшения брака. Снижение брака на 20% при выпуске на одной мащине 85 т годного литья в год и себестоимости 1 т литья 1700 руб. позволяет получить годовой технико-экономический эффект от использования предложения й:;30 тыс. руб.

Формула изобретения

1.Металлопровод для мащин литья под газовым давлением, состоящий из трубы, фланца и щаровидного клапана, отличаю щ и и с я тем, что, с целью повыщения качества отливок, труба снабжена установленной в донной части полой вставкой, сообщающейся с объемом трубы продольными прорезями, при этом щаровидный клапан установлен в полости вставки.

2.Металлопровод по п. 1, отличающийся тем, что продольные прорези выполнены на внутренней поверхности вставки сопрягаемыми с наружной поверхностью

шаровидного клапана при его нахождении в крайних положениях.

3.Металлопровод по п. 1, отличающийся тем, что в щаровидном клапане выполнены полость для расплава солей и

сквозные отверстия под пористые пробки.

Источники информации, принятые во внимание при экспертизе 1. Бедель В. К. Литье под низким давлением. - Л1., Машиностроение, 1968, с. 5-6. 2. Патент США.№ 3924422, кл. 164-304, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья алюминиевых сплавов под газовым давлением | 1978 |

|

SU789237A1 |

| Металлопровод для машин литья под низким давлением | 1982 |

|

SU1052326A1 |

| Способ литья под газовым давлением | 1978 |

|

SU789238A1 |

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| Способ литья под регулируемым газовым давлением в разовые формы | 1982 |

|

SU1061910A1 |

| Способ обработки расплава в установках литья под низким давлением | 1978 |

|

SU697252A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья под низким давлением | 1982 |

|

SU1130436A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Способ литья под регулируемым давлением | 1985 |

|

SU1321517A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-22—Подача