1

Изобретение относится к металлургии, к литейному производству, в частности к ЛИТЬЮ под низким газовым давлением.

В известных установках для литья под низким давлением в качестве газообразного агента используется воздух или защитный газ, который подают в герметич11ую камеру, сообщающуюся с формой при помощи металлонровода 1.

Однако так«е установки имеют недостатки: применение сжатого воздуха способствует окислению и газонасыщению расплава, а использование защитного газа усложняет: конструкцию установки и удорожает процесс получения литой заготовки. При создании давления происходит также охлаждение расплава.

Известна установка, содержащая обогреваемую герметичную камеру с верхней нлитой, раздаточным тиглем с установленным в нем поплавковым обогреваемым порщнем, металлопроводом, механизмом вертикального разъема формы с нодвижной и неподвижной плитами и трубопровод для подачи сжаюго воздуха в камеру 2.

Эта конструкция также имеет недостатки: из-за поплавкового порщня требуется применение специального тигля для расплава со строго вертикальными стенками, однако и в этом случае через зазоры между

поршнем и стенками тигля, порщнем и металлопроводом воздух насыщает расплав газами и окисными включениями; в случае же использования стандартных тиглей с переменным сечением по высоте эти недостатки значительно усугубляются; возникают также трудности прп извлечении порщня во время заливки расплава в тигель и ремонта установки.

С целью повыщения качества отливок и упрощения обслуживания на подвижной плите механизма вертикального разъема формы укреилеиы штанги, проходящие через верхнюю плиту камеры и имеющие на

нижних концах рассекатели в виде горизонтально расположенной сетки. Штанги с рассекателями ПОЗВОЛЯЮТ более эффективно рафннировать и модифицировать расилав и сохранять подвижность оболочки за счет

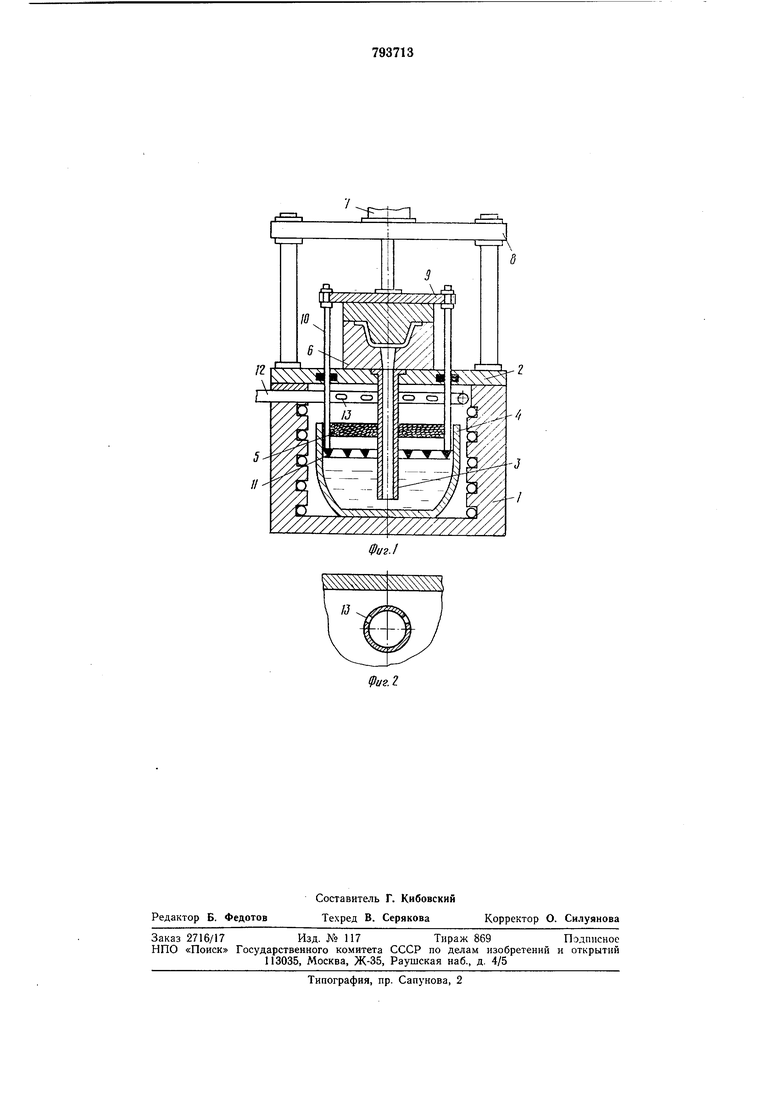

погружения элементов оболочки в расплав. Для обеспечения защитных свойств оболочки при создании давления трубопровод ДЛЯ подачи сжатого воздуха в герметичную камеру выполнен в виде кольцеобразной трубы, имеющей в верхней части отверстия.

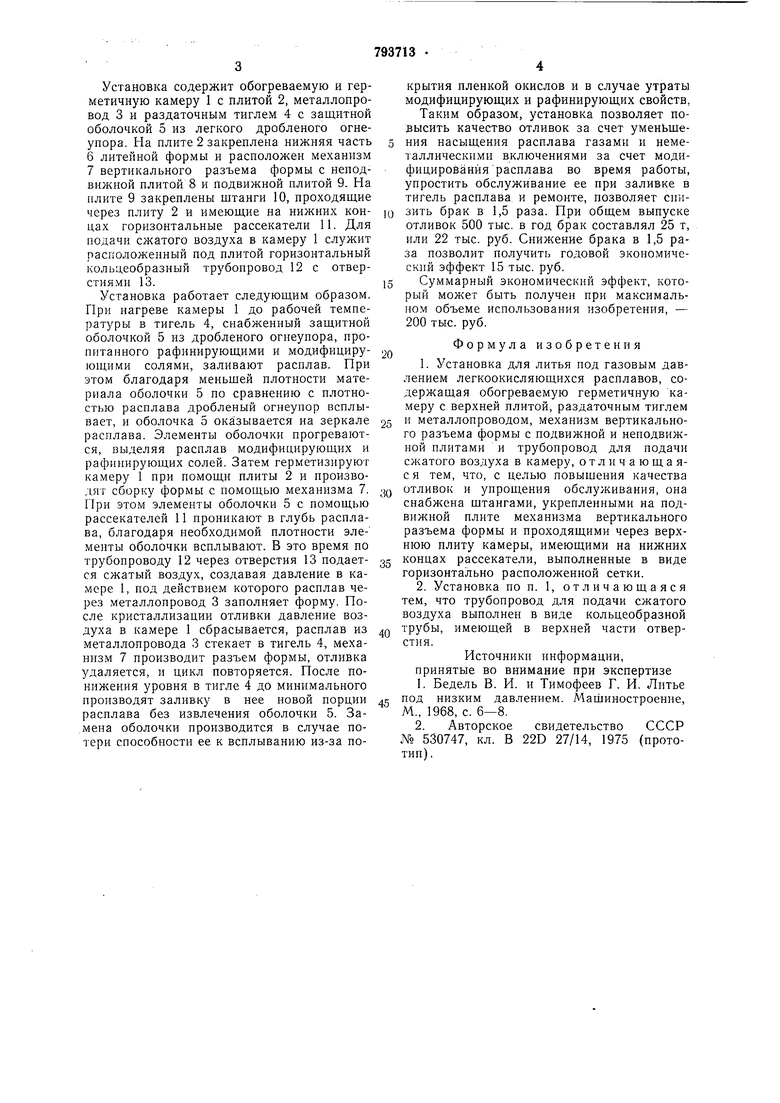

На фиг. 1 дан продольный разрез установки; на фиг. 2 - сечение кольцеобразного трубопровода в месте располол ения отверстий.

Установка содержит обогреваемую и герметичную камеру 1 с плитой 2, металлопровод 3 и раздаточным тиглем 4 с защитной оболочкой 5 из легкого дробленого огнеупора. На плите 2 закреплена нижняя часть

6литейной формы и расположен механизм

7вертикального разъема формы с неподвижной плитой 8 и подвижной плитой 9. На плите 9 закреплены штаиги 10, проходящие через плиту 2 и имеющие на нижних концах горизонтальные рассекатели 11. Для подачи сжатого воздуха в камеру 1 служит расположенный под плитой горизонтальный кольцеобразный трубопровод 12 с отверстиями 13.

Установка работает следующим образом. При нагреве камеры 1 до рабочей температуры в тигель 4, снабженный защитной оболочкой 5 из дробленого огнеупора, пропитанного рафинирующими и модифицирующими солями, заливают расплав. При этом благодаря меиьщей плотности материала оболочки 5 по сравнению с плотностью расплава дробленый огнеупор всплывает, и оболочка 5 оказывается на зеркале расплава. Элементы оболочки прогреваются, выделяя расплав модифицирующих и рафинирующих солей. Затем герметизируют камеру 1 при помощи плиты 2 и производят сборку формы с помощью механизма 7. При этом элементы оболочки 5 с помощью рассекателей 11 проникают в глубь расплава, благодаря необхолТ.имой плотности элемеиты оболочки всплывают. В это время по трубопроводу 12 через отверстия 13 подается сжатый воздух, создавая давление в камере 1, под действием которого расплав через металлопровод 3 заполняет форму. После кристаллизации отливки давление воздуха в камере 1 сбрасывается, расплав из металлопровода 3 стекает в тигель 4, механизм 7 производит разъем формы, отливка удаляется, и цикл повторяется. После понижения уровня в тигле 4 до минимального производят заливку в нее новой порции расплава без извлечения оболочки 5. Замена оболочки производится в случае потери способности ее к всплыванию из-за покрытия пленкой окислов и в случае утраты модифицирующих и рафинирующих свойств, Таким образом, установка позволяет повысить качество отливок за счет уменьще5 ния насыщения расплава газами и неметаллическими включениями за счет модифицированиярасплава во время работы, упростить обслуживание ее при заливке в тигель расплава и ремонте, позволяет спи10 зить брак в 1,5 раза. При общем выпуске отливок 500 тыс. в год брак составлял 25 т, или 22 тыс. руб. Снижение брака в 1,5 раза позволит получить годовой экономическ 1Й эффект 15 тыс. руб.

5 Суммарный экономический эффект, который может быть получен при максимальном объеме использования изобретения, - 200 тыс. руб.

Формула изобретения

1. Установка для литья под газовым давлением легкоокисляющихся расплавов, содержащая обогреваемую герметичную камеру с верхней плитой, раздаточным тиглем

5 и металлопроводом, механизм вертикального разъема формы с подвижной и неподвижной плитами и трубопровод для подачи сжатого воздуха в камеру, отличающаяс я тем, что, с целью повыщения качества

Q отливок и упрощения обслуживания, она снабжена штангами, укрепленными на подвижной плите механизма вертикального разъема формы и проходящими через верхнюю плиту камеры, имеющими на нижних

5 концах рассекатели, выполненные в виде горизонтально расположенной сетки.

2. Установка по п. 1, отличающаяся тем, что трубопровод для подачи сжатого воздуха выполнен в виде кольцеобразной

трубы, имеющей в верхней части отверстия.

Источиики информации, принятые во внимание при экспертизе

1.Бедель В. И. и Тимофеев Г. И. Литье 1: под низким давлением. МаЩиностроение,

М., 1968, с. 6-8.

2.Авторское свидетельство СССР № 530747, кл. В 22D 27/14, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

| Способ литья под газовым давлением | 1978 |

|

SU789238A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791453A1 |

| Установка для литья под низким давлением многослойных металлических заготовок | 1981 |

|

SU997970A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

Авторы

Даты

1981-01-07—Публикация

1978-09-13—Подача