113

Изобретение относится к литейному производству, а именно к литью под регулируемым давлением преимущественн алюминиевых сплавов.

Цель изобретения - повьпиение выхо- да годного и расширение номенклатуры отливок.

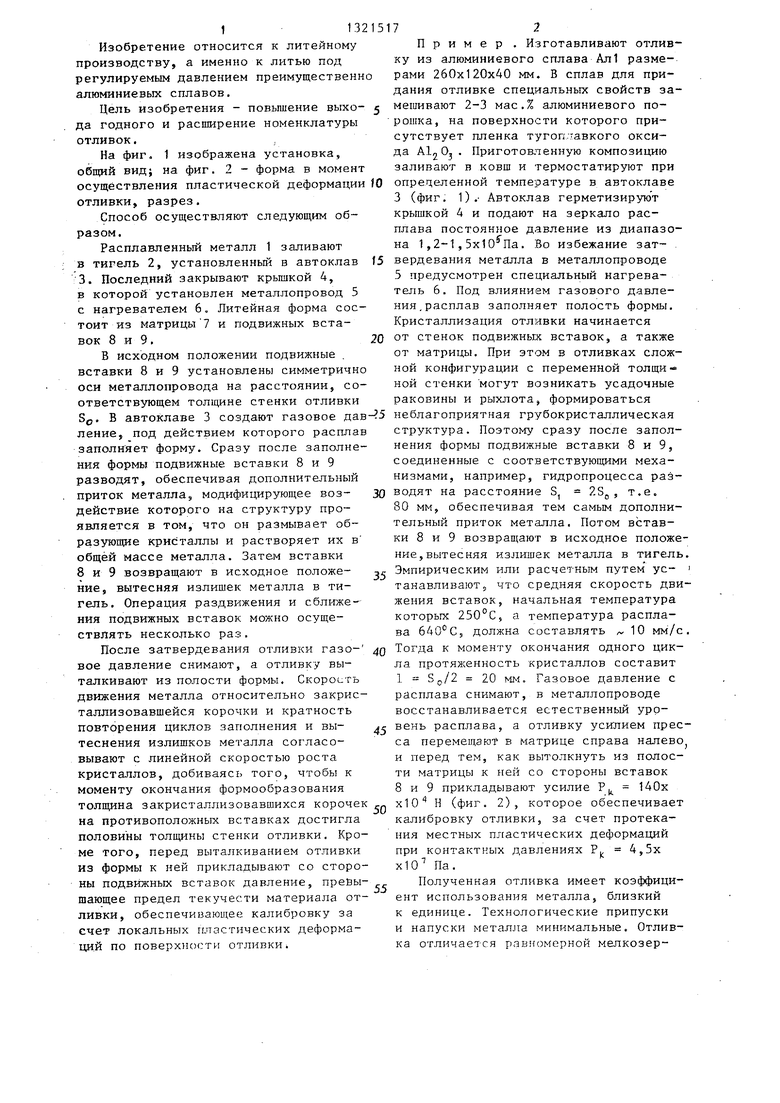

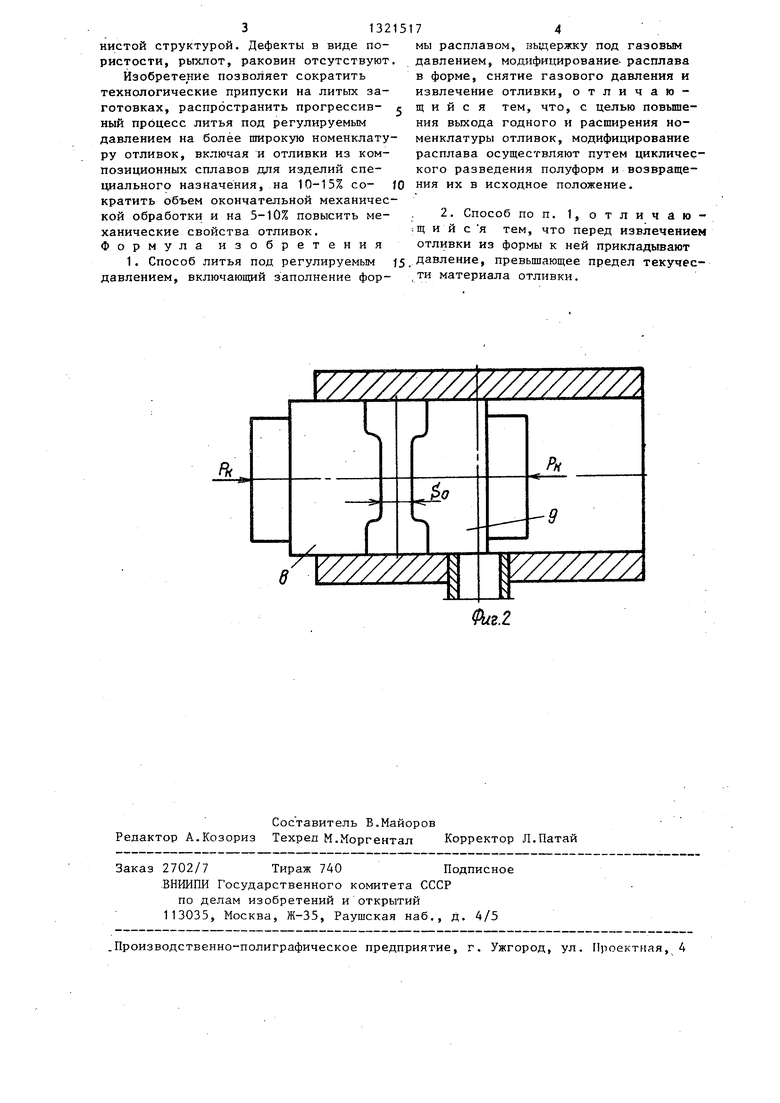

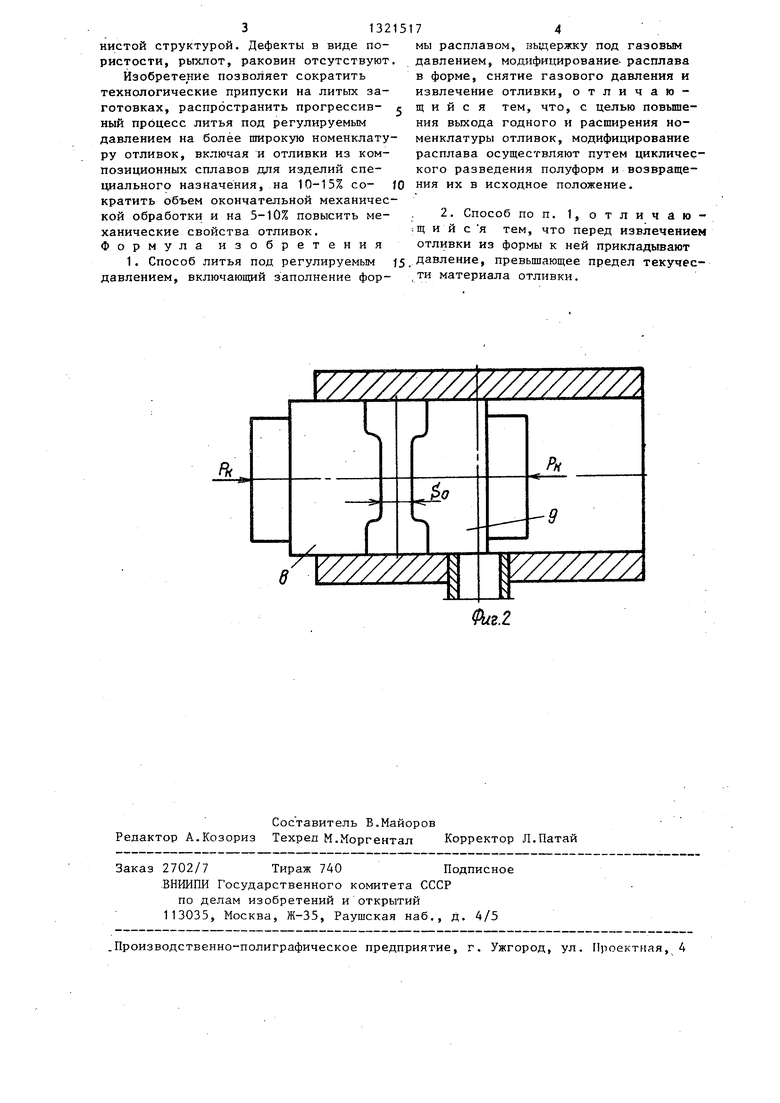

На фиг. 1 изображена установка, общий вид; на фиг. 2 - форма в момент осуществления пластической деформации отливки, разрез.

Способ осуществляют следующим образом.

Расплавленный металл 1 заливают в тигель 2, установленньш в автоклав 3. Последний закрывают крышкой 4, в которой установлен металлопровод 5 с нагревателем 6, Литейная форма состоит из матрицы и подвижных вставок 8 и 9.

В исходном положении подвижные вставки 8 и 9 установлены симметрично оси металлопровода на расстоянии, соответствующем толщине стенки отливки Sf,. В автоклаве 3 создают газовое дав ление, под действием которого расплав заполняет форму. Сразу после заполнения формы подвижные вставки 8 и 9 разводят, обеспечивая дополнительный приток металла, модифицирующее воз- действие которого на структуру проявляется в том, что он размывает образующие кристаллы и растворяет их в общей массе металла. Затем вставки 8 и 9 возвращают в исходное положе- ние, вытесняя излишек металла в тигель. Операция раздвижения и сближения подвижных вставок можно осуществлять несколько раз,

После затвердевания отливки газо- вое давление снимают, а отливку выталкивают из полости формы. Скорость движения металла относительно закристаллизовавшейся корочки и кратность повторения циклов заполнения и вы- теснения излишков металла согласовывают с линейной скоростью роста кристаллов, добиваясь того, чтобы к моменту окончания формообразования толщина закристаллизовавшихся корочек на противоположных вставках достигла половины толщины стенки отливки. Кроме того, перед выталкиванием отливки из формы к ней прикладывают со стороны подвижных вставок давление, превы- предел текучести материала отливки, обеспечивающее калибровку за счет локальных пластических деформаций по поверх}и)сти отливки.

172

Пример . Изготавливают отливку из алюминиевого сплава Ал 1 размерами 260x120x40 мм. В сплав для придания отливке специальных свойств замешивают 2-3 мае.% алюминиевого порошка, на поверхности которого присутствует пленка тугоплавкого оксида Al20 . Приготоатенную композицию заливают в ковш и термостатируют при определенной температуре в автоклаве 3 (фиг. 1).- Автоклав герметизируют крьш1кой 4 и подают на зеркало расплава постоянное давление из диапазона 1,2-1, . Во избежание затвердевания металла в металлопроводе 5 предусмотрен специальный нагреватель 6. Под влиянием газового давления, расплав заполняет полость формы. Кристаллизация отливки начинается от стенок подвижных вставок, а также от матрицы. При этом в отливках сложной конфигурации с переменной толщиной стенки могут возникать усадочные раковины и рыхлота, формироваться неблагоприятная грубокристаллическая структура. Поэтому сразу после заполнения формы подвижные вставки 8 и 9, соединенные с соответствуюш ми механизмами, например, гидропроцесса разводят на расстояние S, 28, т.е. 80 мм, обеспечивая тем самым дополнительный приток металла. Потом вставки 8 и 9 возвращают в исходное положение, вытесняя излишек металла в тигель Эмпирическим или расчетным путем ус- танавливают, что средняя скорость движения вставок, начальная температура которых 250°С5 а температура расплава 640°С5 должна составлять 10 мм/с Тогда к моменту окончания одного цикла протял енность кристаллов составит 1 Sj,/2 20 мм. Газовое давление с расплава снимают, в металлопроводе восстанавливается естественный уровень расплава, а отливку усилием пресса перемещают в матрице справа налево и перед тем, как вытолкнуть из полости матрицы к ней со стороны вставок 8 и 9 прикладывают усилие Р| 140х хЮ Н (фиг. 2), которое обеспечивает калибровку отливки, за счет протекания местных пластических деформаций при контактных давлениях Р| 4,5х хЮ Па.

Полученная отливка имеет коэффициент использования металла, близкий к единице. Технологические припуски и напуски металла минимальные. Отливка отличается равномерной мелкозер313215

нистой структурой. Дефекты в виде пористости, рыхлот, раковин отсутствуют.

Изобретение позволяет сократить технологические припуски на литых заготовках, распространить прогрессия- с ный процесс литья под регулируемым давлением на более широкую номенклатуру отливок, включая и отливки из композиционных сплавов для изделий специального назначения, на 10-15% со- JO кратить объем окончательной механической обработки и на 5-10% повысить механические свойства отливок. Формула изобретения

1. Способ литья под регулируемым 15, давлением, включающий заполнение форУ///////////////////Л

Н

-

/V///////.

Составитель В.Майоров Редактор А.Козориз Техред М.Моргентал Корректор

Заказ 2702/7 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

174

мы расплавом, вьвдержку под газовым давлением, модифицирование- расплава в форме, снятие газового давления и извлечение отливки, отличающийся тем, что, с целью повышения выхода годного и расширения номенклатуры отливок, модифицирование расплава осуществляют путем циклического разведения полуформ и возвращения их в исходное положение.

2. Способ по п. 1

. щ и и с я

, отличаютем

, что перед извлечением

отливки из формы к ней прикладьшают давление, превышающее предел текучес- ,ти материала отливки.

Рн

0

7///////.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Способ литья под давлением | 1983 |

|

SU1389933A1 |

| Способ получения биметаллическойОТлиВКи | 1979 |

|

SU821055A1 |

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| СПОСОБ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ В МЕТАЛЛИЧЕСКУЮ ЛИТЕЙНУЮ ФОРМУ | 2024 |

|

RU2830088C1 |

| Способ литья под низким давлением вфОРМы C гОРизОНТАльНыМ РАз'ЕМОМ | 1979 |

|

SU831314A1 |

| Установка для литья под электромагнитным давлением | 1990 |

|

SU1724429A1 |

Изобретение относится к литейному производству, а именно к литью регулируемым давлением, преимущественно алюминиевых сплавов. Целью изобретения является повышение выхода годного и расширение номенклатуры отливок. Расплав с замешанным алюминиевым порошком под действием газового давления заполняет форму, состоявшую из матрицы и подвижных вставок 8 и 9. После заполнения формы подвижные вставки 8 и 9 циклически раздвигают и возвращают в исходное положение, что обеспечивает движение расплава перед растущей корочкой и его модифицирование обломками растущих кристаллов. После затвердевания отливки производят ее опрессовку, прилагая к подвижным вставкам 8 и 9 усилие, превышающее предел текучести материала от- д ливки. 1 з.п. ф-лы, 2 ил.- СО ьэ ел |

| Патент США № 3605861, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ отливки изделий под регулируемым давлением | 1978 |

|

SU722672A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-07—Публикация

1985-12-23—Подача