1

Изобретение относится к черной металлургии и может быть использовано для обработки жидкого металла инертным газом.

В металлургии широко применяют устройства для продувки жидкого металла инертным газом с целью улучшения качества металла.,

Известно устройство. содержаш,ее полый огнеупорный стержень, вводимый в жидкий металл. В полость этого стержня подают инертный газ под давлением. Газ через отверстия в стенках стержня поступает в жидкий металл и всплывает на поверхность металла в виде мелких пузырьков, которые очищают металл от вредных газов и примесеЙ5 1.,

Устройство можно применить при продувке металла, разливаемого в охлаждаемые формы. В этом случае время продувки будет ограничено временем кристаллизации металла, и, кроме того, оно уменьшится за счет охлаждаюш,его действия подводимого инертного газа.

Данное устройство не содержит элементов, обеспечиваюш,их предотвращение замерзания металла в районе погружаемого полого огнеупорного стержня.

Известно устройство для подачи газа в металл, содержащее полый стержень для подвода инертного газа с пористым блоком,

через который из стержня в жидкий металл подается инертный газ 2.

Пористый блок обладает хорошей газопроницаемостью и высокими огнеупорными качествами, однако и он не решает проблемы переохлаждения жидкого металла в районе выхода инертного газа из полого стержня.

Цель изобретения - предотвращение намерзания металла на стержень за счет подвода дополнительного тепла.

Цель достигается тем, что устройство снабжено электродом, установленным коаксиально внутри полого стержня с возможностью осевого перемещения.

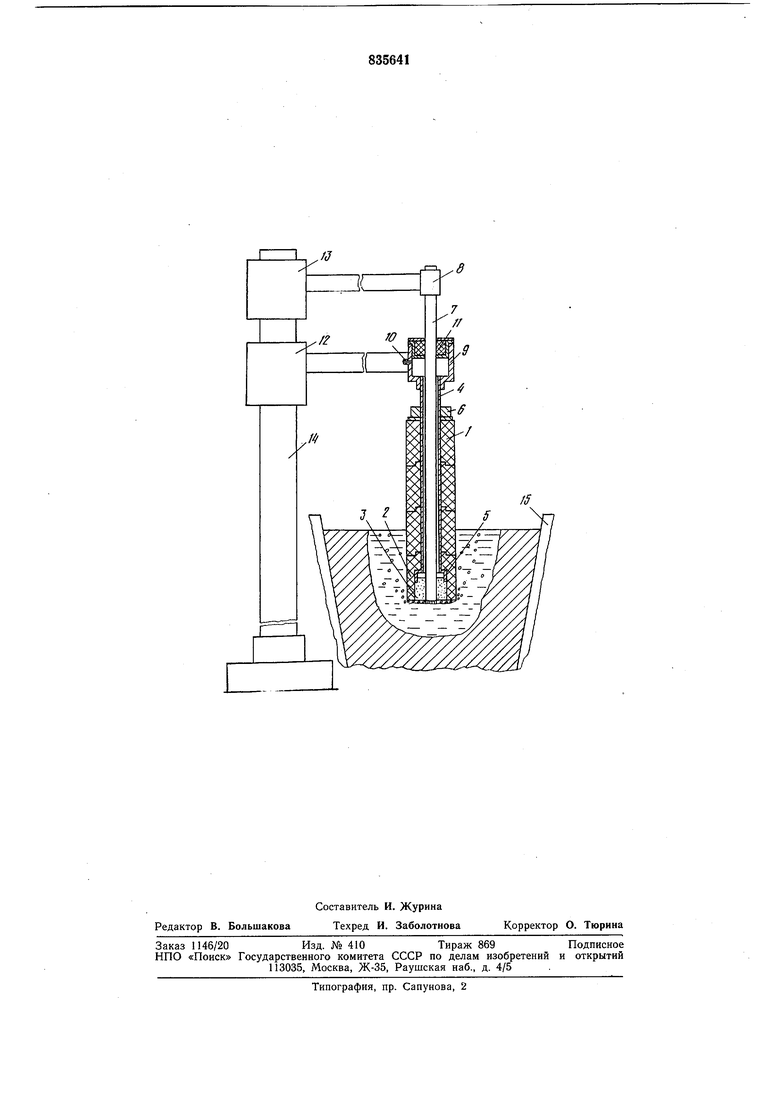

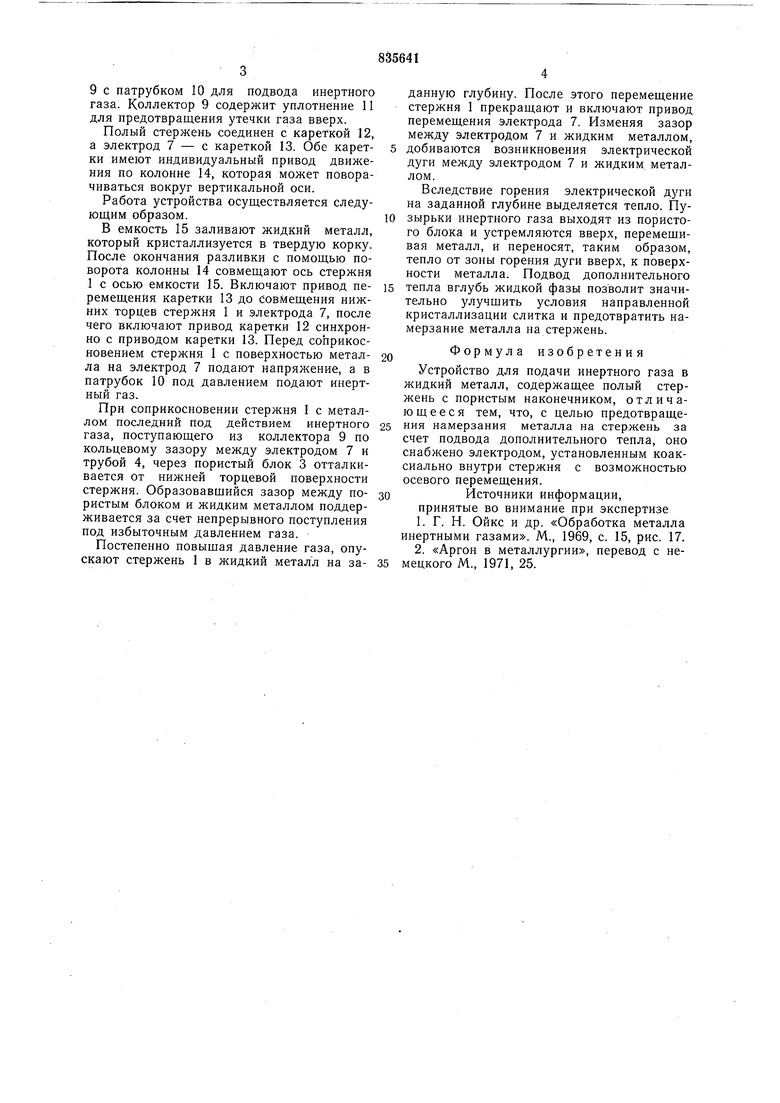

На чертеже показано устройство для подачи инертного газа в металл.

Полый стержень 1 состоит из огнеупорных составных труб, подогнанных друг к другу по торцевым поверхностям. Нижняя труба 2 имеет внутри полость, где устанавливается пористый блок 3. Полый стержень 1 и труба 2 стягиваются при помощи металлической полой трубы 4, имеющей в нижней части уширение 5, а в верхней части затягивается гайкой 6. Внутри трубы 4 установлен электрод 7, соединенный с электрододержателем 8.

В блоке 3 выполнено отверстие для электрода 7. К трубе 4 присоединен коллектор

9 с патрубком 10 для подвода инертного газа. Коллектор 9 содержит уплотнение 11 для предотвращения утечки газа вверх.

Полый стержень соединен с кареткой 12, а электрод 7 - с кареткой 13. Обе каретки имеют индивидуальный привод движения по колонне 14, которая может поворачиваться вокруг вертикальной оси.

Работа устройства осуществляется следующим образом.

В емкость 15 заливают жидкий металл, который кристаллизуется в твердую корку. После окончания разливки с помощью поворота колонны 14 совмещают ось стержня 1 с осью емкости 15. Включают привод перемещения каретки 13 до совмещения нижних торцев стержня 1 и электрода 7, после чего включают привод каретки 12 синхронно с приводом каретки 13. Перед соприкосновением стержня 1 с поверхностью металла на электрод 7 подают напряжение, а в патрубок 10 под давлением подают инертный газ.

При соприкосновении стержня I с металлом последний Под. действием инертного газа, поступающего из коллектора 9 по кольцевому зазору между электродом 7 и трубой 4, через пористый блок 3 отталкивается от нижней торцевой поверхности стержня. Образовавщийся зазор между пористым блоком и жидким металлом поддерживается за счет непрерывного поступления под избыточным давлением газа.

Постепенно повышая давление газа, опускают стержень 1 в жидкий металл на заданную глубину. После этого перемещение стержня 1 прекращают и включают привод перемещения электрода 7. Изменяя зазор между электродом 7 и жидким металлом, добиваются возникновения электрической дуги между электродом 7 и жидким, металлом.

Вследствие горения электрической дуги на заданной глубине выделяется тепло. Пузырьки инертного газа выходят из пористого блока и устремляются вверх, перемешивая металл, и переносят, таким образом, тепло от зоны горения дуги вверх, к поверхности металла. Подвод дополнительного тепла вглубь жидкой фазы позволит значительно улучшить условия направленной кристаллизации слитка и предотвратить намерзание металла на стержень.

Формула изобретения

Устройство для подачи инертного газа в жидкий металл, содержащее полый стержень с пористым наконечником, отличающееся тем, что, с целью предотвращения намерзания металла на стержень за счет подвода дополнительного тепла, оно снабжено электродом, установленным коаксиально внутри стержня с возможностью осевого перемещения.

Источники информации,

принятые во внимание при экспертизе

1.Г. Н. Ойкс и др. «Обработка металла инертными газами. М., 1969, с. 15, рис. 17.

2.«Аргон в металлургии, перевод с немецкого М., 1971, 25.

,Л7

в

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ | 1992 |

|

RU2061760C1 |

| Способ и устройство для внепечной обработки металла в ковше | 2015 |

|

RU2614862C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1996 |

|

RU2113502C1 |

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО АНАЛИЗА РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397471C1 |

| СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2005 |

|

RU2309183C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| Устройство для внепечной обработки металла в ковше | 2022 |

|

RU2786734C1 |

Авторы

Даты

1981-06-07—Публикация

1979-09-03—Подача