Изобретение относится к черной металлургии, конкретно к устройствам для продувки жидкого металла нейтральным газом, например азотом либо агроном.

Известна фурма для донной продувки металлического расплава, содержащая внутреннюю трубу и охватывающую ее наружную трубу, образующие щелевидные полости для подвода кислорода и защитного газа, в которой для повышения стойкости футеровки околофурменной зоны за счет ликвидации обратных гидравлических ударов внутренняя труба выполнена с соотношением ширины к высоте поперечного сечения (3-20) : 1 [1].

Недостатком этой фурмы является сложность ее изготовления и непригодность для продувки жидкого металла через погружаемую фурму.

Известна также фурма для продувки металла газом, содержащая пористый элемент, выполненный из отдельных частей, равных по диаметру внутреннему диаметру фурмы и закрепленных газоплотно у среза фурмы [2].

Недостатком данной фурмы является сложность ее изготовления и повышенная заметалливаемость, особенно при укорочении фурмы. В результате разбрызгивания при гидравлических ударах металл во время отделения газожидкостной каверны частично попадает на внутреннюю стенку трубы и заметалливает ее, сужая живое сечение газовой струи. Одновременно заметалливается мениск (расположенный у границы сопряжения пористого элемента с трубой). Поскольку неподвижная пористая вставка нагрета существенно ниже температуры плавления продуваемого металла, то она служит твердой, относительно холодной подложкой для кристаллизации расплава, в том числе с образованием спая в результате процесса диспергирования. Поскольку газовая струя распределяется по пористой вставке достаточно равномерно, то удельное давление газа на единицу ее поверхности относительно низкое. Последнее также способствует движению фронта кристаллизации от мениска в направлении оси симметрии пористого элемента. При повторном использовании фурмы расплавления закристаллизовавшегося слоя металла на пористой вставке не происходит, т.к. непрерывно с расплавом она не контактирует и в условиях наличия теплозащитной футеровки ее температура существенно ниже температуры плавления металла.

Наиболее близкой по технической сущности к предлагаемой является фурма для продувки расплава металла газом, состоящая из теплозащитного корпуса, в котором выполнена цилиндрическая сквозная полость, в полости расположен цилиндрический вкладыш, смещенный к одной стороне, образуя сквозной серповидный в поперечном сечении канал, причем вкладыш выполнен из цилиндрического трубообразного корпуса, внутри которого установлены нанизанные на составной стержень огнеупорные кольца, разделенные огнеупорными прокладками, причем составной стержень выполнен из сочлененных конических фиксаторов. Огнеупорные кольца могут быть выполнены из материала типа форстерита с высотой колец, равной диаметру колец. Прокладки могут быть выполнены из материала типа графита с толщиной прокладки, равной 0,1 диаметра прокладки [3].

Недостатком этой фурмы является сложность ее конструкции. Кроме того, смещение газовой струи постоянно к одной стороне теплозащитного корпуса фурмы приводит к ускоренному одностороннему разрушению, вымыванию футеровки ковша, поскольку газожидкостный поток интенсивнее всего размывает стенку теплозащитного корпуса фурмы вблизи максимального газопотока. В результате ток газожидкостной струи частично разворачивается к стенке ковша, приводя к неравномерному быстрому износу его футеровки. Одновременно сужается степень заглубления струи. В результате указанных явлений процессы гомогенизации и перемешивания расплава ухудшаются. Поскольку вкладыш непосредственно контактирует с металлом, то при его продувке имеет место заметалливание среза сопла. Этому способствует развитие процессов диспергирования расплава на поверхность вкладыша, теплозащитного корпуса и капиллярные явления в месте контакта вкладыша с трубой фурмы.

Задачей изобретения является повышение ресурса работы фурмы путем усиления эффекта саморегулирования обратных гидравлических ударов, снижения заметалливания, а также упрощение конструкции фурмы.

Сущность изобретения заключается в том, что фурма для продувки расплава металла газом, содержащая теплозащитный корпус, в котором выполнена цилиндрическая продольная сквозная полость, в полости расположен цилиндрический вкладыш, причем вкладыш выполнен из графита в размер поперечного сечения полости, имеет форму диафрагмы с диаметром центрального отверстия (0,12 - 0,17) D, где D - диаметр сквозной полости, и расположен на расстоянии 100 - 120 мм от среза фурмы.

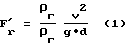

Во время продувки расплава при низкой энергетике вдуваемого инертного газа наблюдается явление периодического пережатия струи газа металлом на некотором удалении от среза фурмы. В результате происходит периодическое отделение от фурмы и всплывание газожидкостной каверны. В процессе пережима струи происходит снижение расхода газа. При отделении очередной каверны наблюдается ударное замещение объема, ранее занимаемого каверной, волной расплава. Возникает обратный гидродинамический удар. Процесс сопровождается мощными турбулентными вихрями газожидкостной среды и попаданием жидкого металла внутрь трубы фурмы. Подобный барботажный режим продувки имеет место при энергетически слабом течении инертного газа, для которого модифицированное число Фруда  < 2500 (см. статью Алексеев Д.И., Казаков С.В. и Свяжин А. Г. К вопросу закупоривания продувочных фурм для внепечной обработки. Изв. вузов. Черная металлургия. 1993, N 3, с. 33),

< 2500 (см. статью Алексеев Д.И., Казаков С.В. и Свяжин А. Г. К вопросу закупоривания продувочных фурм для внепечной обработки. Изв. вузов. Черная металлургия. 1993, N 3, с. 33), ,

,

где

ρг,ρм - плотность газа и жидкости, кг/м3;

v - скорость истечения газа из сопла, м/с;

g - ускорение свободного падения, м/с2;

d - диаметр выходного отверстия сопла, м.

При Fr≥2500 наблюдается струйный режим продувки, при котором гидродинамические удары со стороны расплава на внутреннюю рабочую часть фурмы минимизированы и попадание брызг металла в фурму практически исключено. Однако реальное применение струйного режима продувки существенно ограничивается конструкцией и стойкостью футеровки ковшей, требованиями безопасности труда, необходимостью повышения магистрального давления инертного газа и т.п.

При продувке в широко используемом барботажном режиме диафрагма позволяет создать дополнительное высокое местное сопротивление с перепадом давлений на ней 1,0 - 1,5 кгс/см2. Это снижает (демпфирует) обратные гидродинамические удары со стороны расплава на внутреннюю часть фурмы.

Гидродинамический удар сопровождается сокращением замкнутого объема V1, включающего газопровод, внутреннюю полость трубы фурмы и каверны. Однако, учитывая значительный объем V1, это повышение давления пренебрежительно мало. Одновременно возрастание местного сопротивления при пережиме струи газа приводит к повышению давления внутри фурмы. Для полного цикла обратного гидродинамического удара при продувке 100-тонных ковшей со сталью относительно небольшое и лежит в пределах (0,03 - 0,06) Pр, где Pр - избыточное рабочее давление газа. Как следствие, процесс компенсации усиления со стороны надвигающейся волны металла увеличивающимся противодавлением со стороны газа (саморегулирование обратного гидродинамического удара) выражен слабо. Высота же проникновения жидкой фазы внутрь трубы фурмы при продувке 100-тонных ковшей со сталью достигает 300 - 400 мм.

Наличие диафрагмы с узким проходным отверстием в несколько десятков раз сокращает первоначальный объем V1, приводя к резкому возрастанию ΔP давления даже при небольшом сокращении объема с V1 до V2 во время обратного гидродинамического удара. Это активизирует саморегулирование ударов. Система саморегулирования обратных гидродинамических ударов, реализованная с применением диафрагмы, работает практически безинерционно.

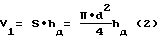

Между диафрагмой и срезом фурмы располагается газ в объеме трубы: ,

,

где

S - площадь поперечного сечения отверстия трубы;

Hд - высота установки диафрагмы относительно среза фурмы;

d - внутренний диаметр трубы фурмы.

При изометрическом сжатии за счет поднятия волны расплава вследствие обратного гидродинамического удара первоначальный объем V1 сокращается до величины:

V2= V1-ΔV = V1-kV1= (1-k)V1 (3) ,

где

k - доля сокращаемого объема ΔV в первоначальном объеме V1;

ΔV = kV1 - сокращаемый объем, м3.

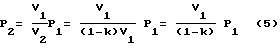

Согласно закона Бойля-Мариотта

P1V1= P2V2 (4) ,

где

P1, P2 - абсолютные давления газа в объемах V1 и V2.

Откуда .

.

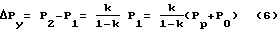

Приращение давления: ,

,

где

Pр - избыточное рабочее давление газа;

P0 - атмосферное давление.

Считая диаметр d неизменным по длине трубы и задаваясь выстой подъема расплава в фурму hм, найдем: .

.

На диафрагме в процессе продувки расплава формируется перепад давления:

ΔPд= Pв-Pн, кгс/см2, ,

где

Pв - давление до диафрагмы, кгс/см2;

Pд - давление диафрагмы, кгс/см2.

Перепад давления на диафрагме ΔPд является тем энергетическим барьером, который препятствует перетеканию газа из последиафрагменной области в додиафрагменную при возникновении обратного гидродинамического удара. При ΔPд≥ ΔPу перетекания газа в данном направлении не будет, а значит снижения ΔPу , обусловленного перетеканием газа, не произойдет. Последнее позволяет обеспечить эффективное саморегулирование обратного гидравлического удара.

Одновременно при пережиме струи газа и снижении расхода под действием магистрального давления до и после диафрагмы Pв и Pн начинают возрастать и выравниваться. Однако, т.к. время цикла обратного гидродинамического удара мало, а инерционность системы газопитания высокая, то этот процесс прекращается, едва начавшись, и существенного влияния на изменение давления Pв и Pн не оказывает.

Диаметр центрального отверстия диафрагмы можно рассчитать, задавая ΔPд≥ ΔPу ,

,

m находится по номограмме в функции C и ΔPд ; ,

,

(см. книгу Проектирование систем контроля и автоматического регулирования металлургических процессов. /Под. ред. Г.М.Глинкова. М.: Металлургия, 1986, с. 76-85),

где

D - внутренний диаметр трубы фурмы, мм;

m - модуль диафрагмы;

c - промежуточная величина;

Q - минимальный рабочий расход, м3/ч.;

ρ - плотность инертного газа в рабочем состоянии, кг/м3;

ρг - плотность инертного газа в нормальном состоянии, кг/м3;

z - промежуточная величина;

T - средняя абсолютная температура газа в рабочем состоянии, K;

P2 - абсолютное давление газа в объеме V2, кгс/см2.

Пример.

Для рабочего нижнего положения фурмы с D=40 мм в 100-тонном стальковше Pр~ 3 кгс/см2, Q=35 м3/ч. При hд=100 мм; hм=20 мм; ΔPу= 1 кгс/см2. При использовании в качестве продувочного газа азота ρ0= 1,25 кг/м3. При T=1073 К и P2= 5 кгс/см2, z=4,66•10-3, ρ = 1,65 кг/м3, c=1,70, m=0,02, d=5,65 мм. При этом d~0,14 D.

В целом величина d колеблется в пределах (0,12 - 0,17) D.

Чем больше hм, тем давление сжатого газа в нижней части фурмы выше, тем сильнее ее демпфирующее свойство и тем эффективнее сдерживается движение фронта расплава. Многократное возрастание объема газа сразу после диафрагмы приводит согласно первому закону термодинамики к дополнительному охлаждению наиболее разогретого среза фурмы и повышению общего ресурса ее работ. Высокая скорость истечения газов из диафрагмы способствует быстрому механическому сдуванию капель металла, попадающих на выходную кромку полости фурмы. Использование в качестве материала диафрагмы графита, практически не смачиваемого жидкой сталью, препятствует ее заметалливанию отдельными брызгами металла. Одновременно расположение диафрагмы на расстоянии не менее 100 мм от среза фурмы исключает ее непосредственный контакт с фронтом металла, а, значит, и растворение графита в расплаве.

Поскольку для фурмы  в несколько раз меньше граничного 2500, то сохраняется барботажный режим продувки.

в несколько раз меньше граничного 2500, то сохраняется барботажный режим продувки.

Таким образом, выполнение вкладыша из графита в размер поперечного сечения полости в виде диафрагмы с диаметром центрального отверстия 0,12 • 0,17 D и расположение диафрагмы на расстоянии 100 - 120 мм от среза фурмы (в указанной связи с другими элементами фурмы) позволяют усилить эффект саморегулирования обратных гидродинамических ударов, снизить заметалливание, гарантировать высокую стойкость диафрагмы и упростить конструкцию фурмы, что обеспечивает повышение ресурса ее работы и увеличение эффективности продувки.

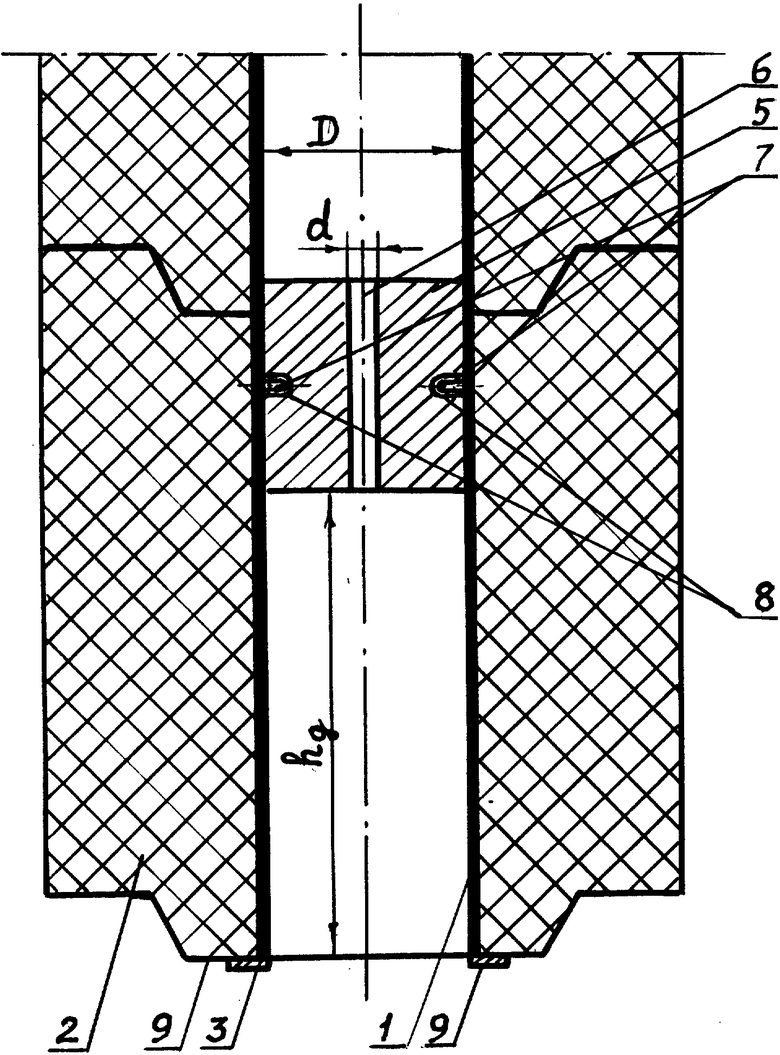

На чертеже изображен центральный разрез нижней части фурмы, где даны следующие обозначения; 1,2 - теплозащитный корпус, включающий металлическую трубу 1 и огнеупорные блоки 2; 3 - сквозная полость; 4 - срез фурмы; 5 - цилиндрический вкладыш (диафрагма); 6 - центральное отверстие; 7 - крепежные шпильки; 8 - углубления в диафрагме под крепежные шпильки; 9 - опоры нижнего огнеупорного блока; D - диаметр сквозной полости (внутренний диаметр трубы); d - диаметр центрального отверстия диафрагмы; hд - высота установки диафрагммы относительно среза фурмы.

Диафрагму 5 выполняют из прочного игольчатого графита различных марок, в том числе идущих на производство электродов для электрометаллургических агрегатов, например, фирмы "Юнион Карбайт". Наружный диаметр диафрагмы с небольшим минусовым допуском соответствует внутреннему диаметру трубы D.

d = (0,12-0,17)D,

hд= 100-120 мм.

Меньшие значения соответствуют меньшей емкости стальковша Vk≥300 т, а большие Vk≤50 т.

Ширина диафрагмы составляет 50-70 мм.

Монтаж начинают со сверления отверстий в трубе 1 под крепежные шпильки 7. Графитовую диафрагму 5 вводят в трубу 1 с последующим продвижением диафрагмы внутрь трубы на величину hд. Через отверстия в трубе 1 в диафрагме высверливают углубления 8. Впотай с наружной поверхностью трубы 1 в них вводят крепежные шпильки 7 и осуществляют их приварку к трубе известными способами. К концу трубы 1 приваривают опоры нижнего огнеупорного блока 9 и с другой стороны трубы собирают футеровочные огнеупорные блоки 2 теплозащитного корпуса.

Фурма работает следующим образом.

Непосредственно перед опусканием фурмы в ковш с расплавом через металлическую трубу 1 с диафрагмой 5 подают газ. Фурму опускают в расплав на глубину, не доходящую до днища ковша примерно на 600 мм, и осуществляют продувку расплава. После окончания продувки фурму извлекают из расплава без отклонения подачи газа. Подачу газа прекращают.

Анализ работы фурмы в электросталеплавительном цехе N 2 АО "Кузнецкий металлургический комбинат" подтверждает усиление эффекта саморегулирования обратных гидродинамических ударов и снижение степени заметалливания фурмы. Полного исключения заметалливания среза фурмы избежать не удается, однако в промежутке от диафрагмы до конца фурмы в ходе продувки формируется широкая полость, свободная от заметалливания. Диаметр полости зависит от интенсивности продувки, глубины погружения фурмы в расплав, температуры стали и др. факторов.

Применение фурмы позволяет усилить эффект саморегулирования обратных гидродинамических ударов и снизить заметалливание, что наряду с упрощением конструкции фурмы дает возможность повысить ресурс ее работы и увеличить эффективность продувки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| СПОСОБ ОПЕРАТИВНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ СОПЛА ФУРМЫ ОТНОСИТЕЛЬНО ЗЕРКАЛА РАСПЛАВА ПРИ ЕГО ПРОДУВКЕ В КОВШЕ | 1995 |

|

RU2083685C1 |

| СПОСОБ ОПЕРАТИВНОЙ ОЦЕНКИ СОСТОЯНИЯ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА В КОВШЕ | 1996 |

|

RU2101366C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВА В КОВШЕ ПРИ ПЕРЕМЕННОМ ПОЛОЖЕНИИ ФУРМЫ | 1995 |

|

RU2113505C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2100448C1 |

| СПОСОБ УСТАНОВКИ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ В ПОЛОЖЕНИИ ПРОДУВКИ | 1996 |

|

RU2113506C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ СВИЩЕЙ В ФУРМЕ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2113507C1 |

| СПОСОБ РАЗМЕТАЛЛИВАНИЯ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ГАЗОМ | 2005 |

|

RU2292401C1 |

| Фурма для продувки расплава металла газом | 1989 |

|

SU1673604A1 |

| Фурма для донной продувки металлического расплава | 1985 |

|

SU1245600A1 |

Использование: фурма относится к средствам сталеплавильного производства и может быть использована при продувке металла в ковше газами, например азотом либо аргоном. Сущность изобретения: фурма для продувки расплава металла газом содержит цилиндрический вкладыш, выполненный из графита в размер поперечного сечения фурменной трубы, имеющий форму диафрагмы с диаметром центрального отверстия (0,12 - 0,17)D, где D - диаметр трубы, и расположенный на расстоянии 100-120 мм от среза фурмы. Диафрагма усиливает эффект саморегулирования обратных гидродинамических ударов, препятствует заметалливанию фурмы. 1 ил.

Фурма для продувки расплава металла газом, содержащая теплозащитный корпус, в котором выполнена цилиндрическая продольная сквозная полость, в полости расположен цилиндрический вкладыш, отличающаяся тем, что вкладыш выполнен из графита в размер поперечного сечения полости, имеет форму диафрагмы с диаметром центрального отверстия (0,12 - 0,17)D, где D - диаметр сквозной полости, и расположен на расстоянии 100 - 120 мм от среза фурмы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1245600, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, а вторское свидетельство N 1813102, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство N 1673604, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-20—Публикация

1996-08-14—Подача