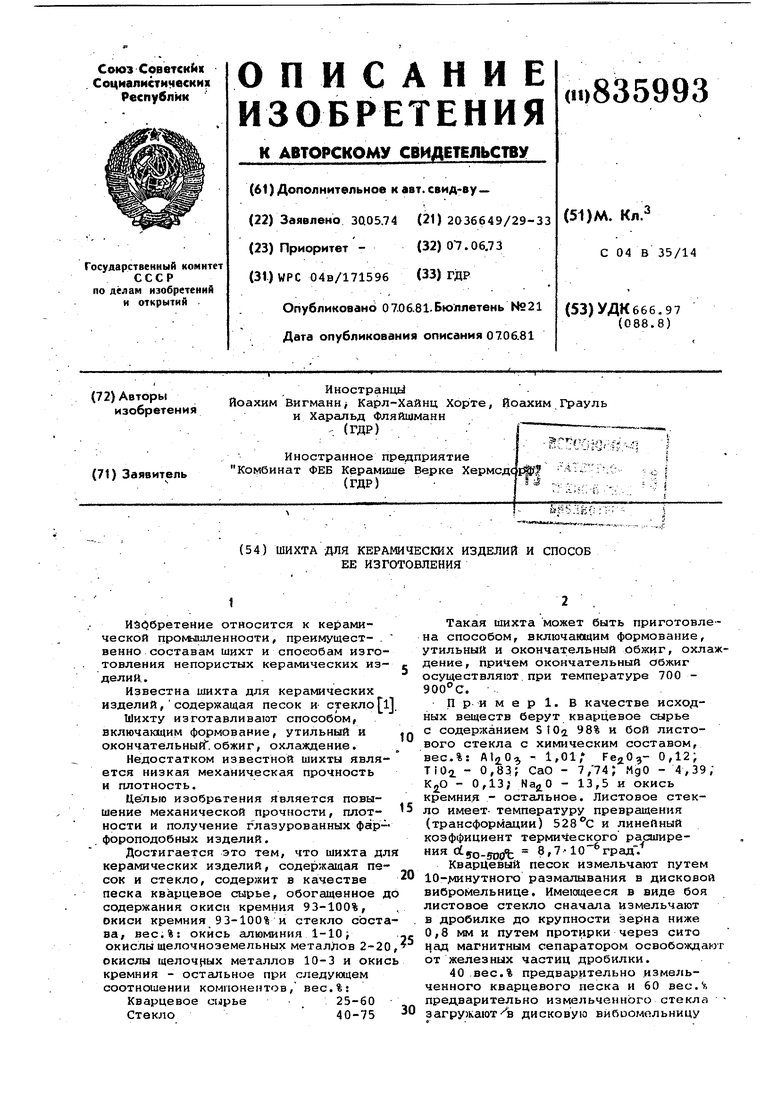

(54) ШИХТА ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ и перемешивают н течение 10 мин. Подготовленная смесь имеет следующий грайулометрический состав: 99,5 вес.% ниже 60 мкм, 98,5 вес.% ниже 40мкм, 90 вес.% ниже 20 мкм, 75 вес.% ниже 10 мкм. -. Рентгенографический контроль содер жания кварца в отдельных фракциях зерна показал, что соотношение смеси кварцевый песок и стекло в отдельных фракциях зерна отклоняется до менее, чем ± 10% соотношения в общей исходной смеси; К 1 вес.ч. мелко измельченной смеси добавляют 0,15 вес.ч. воды и перемешившот пестиком. Путем последующей протирки через сито 0,5 мм проводят дальнейшую гемогенизацию. Гранулированную таким образом смесь прессуют обычным для сухого прессования методом в цилиндрические и стержнеобразные изделия. Несколько формованных . изделий загружают в электрообогреваемую муфельную печь, нагревают до . и после выдержки в течение 3060 мин для выравнивания температуры печи нагревают дальше со скоростьюнагрева 2 С в 1 мин до определенных температур спекания. Результаты прив-едены в табл. 1. Таблица1 Полученные после охлаждения печи при таком виде обжига формованные изделия не показывают деформации. Их свойства приведены в табл. 2. .Таблица2 . :

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для керамических изделий и способ ее изготовления | 1974 |

|

SU672182A1 |

| Керамическая масса для изготовления плотных электроизоляционных изделий | 1975 |

|

SU721378A1 |

| Способ получения диопсида | 2022 |

|

RU2801146C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| Формовочная композиция | 1986 |

|

SU1838273A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2755191C2 |

| Способ изготовления полупроводникового элемента запальной свечи | 2022 |

|

RU2779289C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОБЖИГОВЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ КВАРЦЕВЫХ ПЕСКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205810C2 |

95

ч

Плотные

Прочность при изгибе (среднее значение из 10испытанных штабиков) кГ.

I4,2lo44,,3-I0

Пример2. В качестве исходных применялись указанный в примере 1 кварцевый песок и особо плавлен- 60 Ное cпeциaJ ьнoe стекло химического состава, вес,%: ЛЬ О, - 6,3, В,О, 4,6, СаО - 5,9, РЬО - 3,4, ZnO - 2,7, , - 4,0, - 21,7 и SiО,.- остальное. . 45

10,1 10,2 ,10,0

8,5

95

95

88

ПлотПлотПорисныеные тые

980

1000

Специальное стекло имело темпера.туру трансформации и линейный коэффициент термического расширенияЙ.5-о-4осЛг 34,0 t

Предварительное измельчение исходных веществ проводят, как описано в примере 1.

41 вес.% предварительно измельченного кварцевого песка и 59 вес.% предварительно измельченного специального стекла перемалывают в сухом состоянии вместе в лабораторной дисковой вибромельнице в течение 10 мин. Смесь тлела указанный в примере ,1 гранулометрический состав.

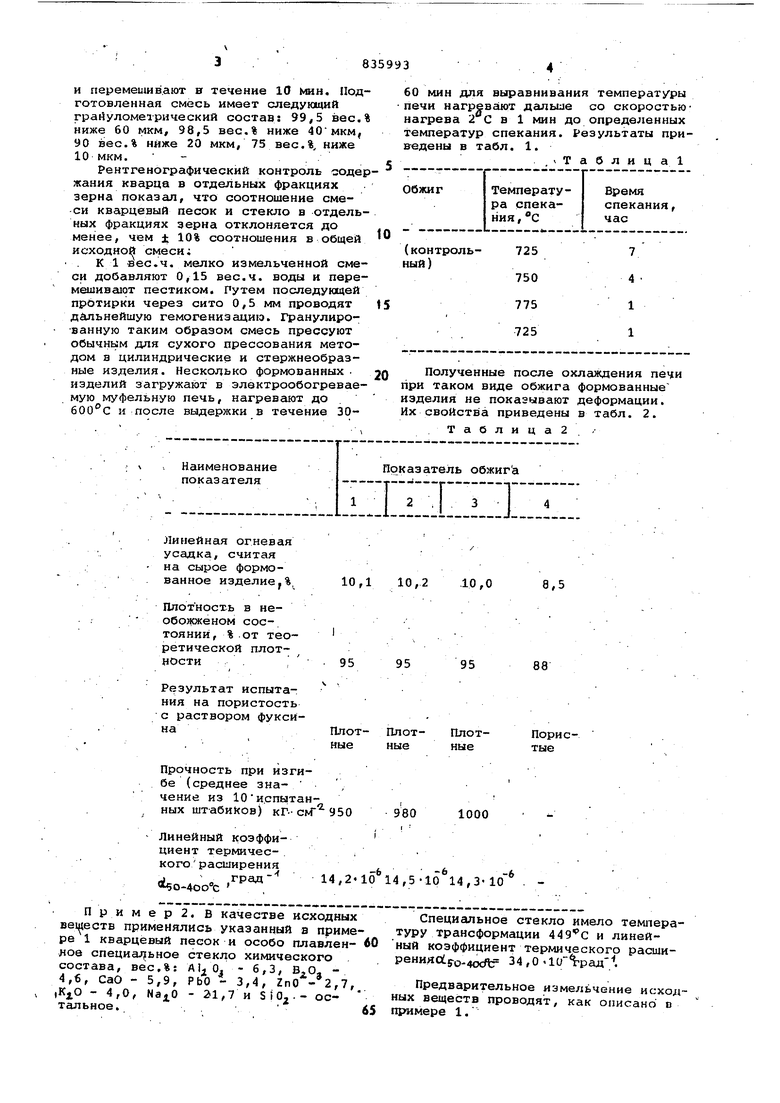

К 1 вес.ч. мелко измельченной смеси добавляют 0,09 вес.ч.воды,в которой были суспендированы 0,009 вес.ч. поливинилового спирта и 0,02 вес.ч. олеина. Дальнейшая подготовка смеси и формование, как указано в примере 1 Формованные изделия загружают в электрообогреваемую муфельную печь, нагревают до 500°С, после выдержки в течение 30-60 мин для,выравнивания температуры печи и нагревают дальше со

Линейная огневая усадка, считанная на сырое формованное изделие , %

Плотнос.ть в необожженном состоянии, от теоретической плотности ,

Результат испытания на пористость с раствором фуксина

Прочность на изгиб (среднее значение 10 испытанных штабиков) кГ- см

Линейный коэффициент термического расширения

.4

d-5o-4oo c.

Примерз. В качестве исходных вещедтв применяют указанный в примере 1 кварцевый песок и так назы ваемое .тюрингское бутылочное стекло химичейкого состава, вес.%: 6,0; СаО - 9,8; NagO - 15,1, 2,5 И окись кремния - остальное. Это бутылочное стекло имеет температуру

скоростью нагрева в 1 мин. Результаты спекания приведены в табл. 3.

ТаблидаЗ

Измельченные после охлаждения печи формованные изделия были в безупречном состоянии. Их свойства приведены в табл. 4.

Т а б л и .ц а 4

10,3

10,0

10,2

95

95

93

Слабо Плотные

Плотные пористые

850

.910

900

14j8.10 15,0-10 15,0-10

50 трансформации .С и линейьый коэффициент термического расширения а 5о-4бос 10, град-.

Подготовка исходных веществ следует , как в примере 1.

55

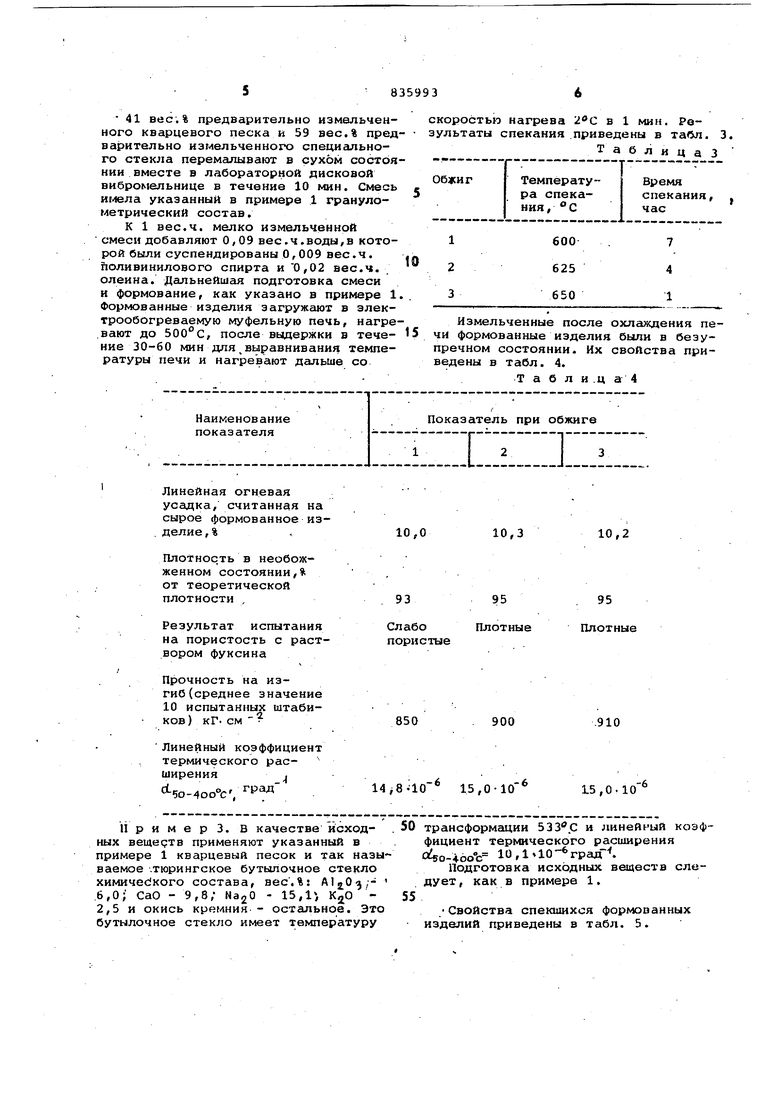

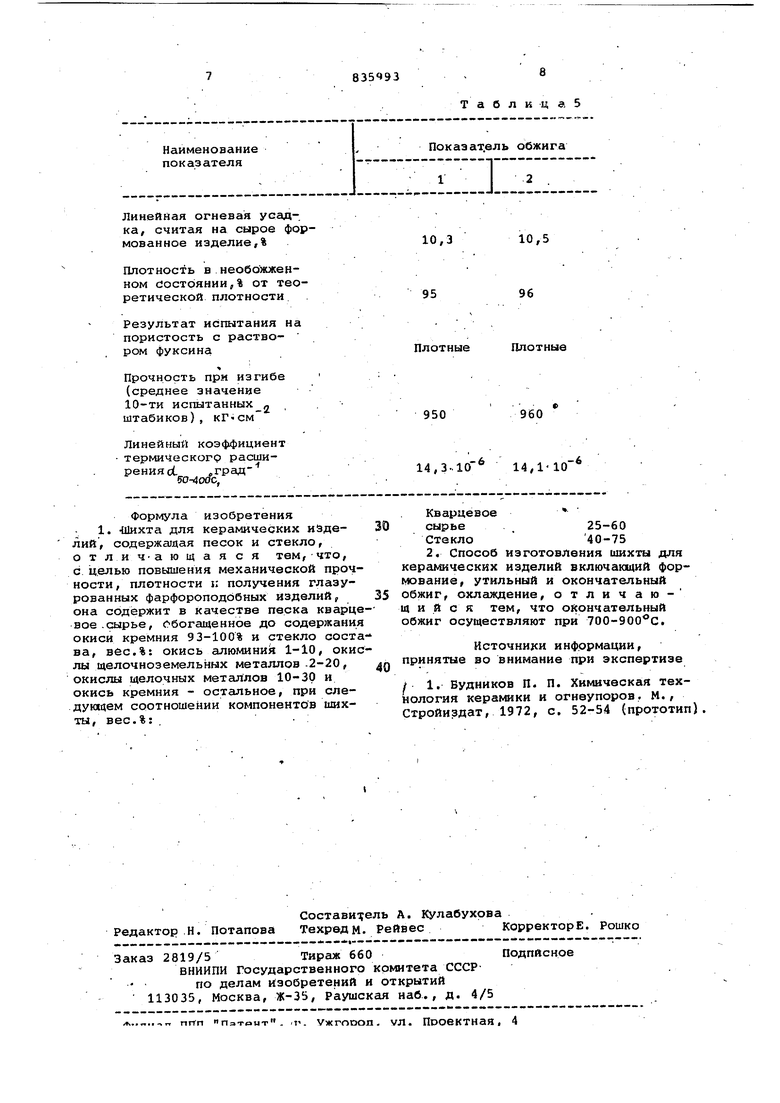

Свойства спекшихся формованных изделий приведены в табл. 5.

Линейная огневая уеадка, считая на сырое фомованное изделие,

Плотность в необожженном состоянии, от теоретической плотности.

Результат испытания на пористость с раствором фуксина

Прочность при изгибе (среднее значение 10-ти испытанных

-2

штабиков), кГСМ

Линейный коэффициент термическогр расши .

Формула изобретения 1. -Шихта для керамических изделий, содержшдая песок и стекло, отлич-ающаяся тем,-что, с целью повышения механической прочности, плотности и получения глазурованных фарфороподобных изделий, она содержит в качестве песка кварцевое, сырье, Обогащенное до содержания окиси кремния 93-100% и стекло состава, вес.%: окись алюминий 1-10, окислы щелочноземельных металлов .2-20, окислы щелочных металлов 10-30 и окись кремния - остальное, при следующем соотношении компонентов шихты, вес.%:, :

Т а б л к ц а 5

10,3

10,5

96

95

Плотные Плотные

950

960

14,3..10 14,

Кварцевое сырье25-60

Стекло40-75

Источники информации, принятые во внимание при экспертизе

/ 1. Будников П. П. Химическая технология керамики и огнеупоров. М., Стройиздат, 1972, с. 52-54 (прототип)

Авторы

Даты

1981-06-07—Публикация

1974-05-30—Подача