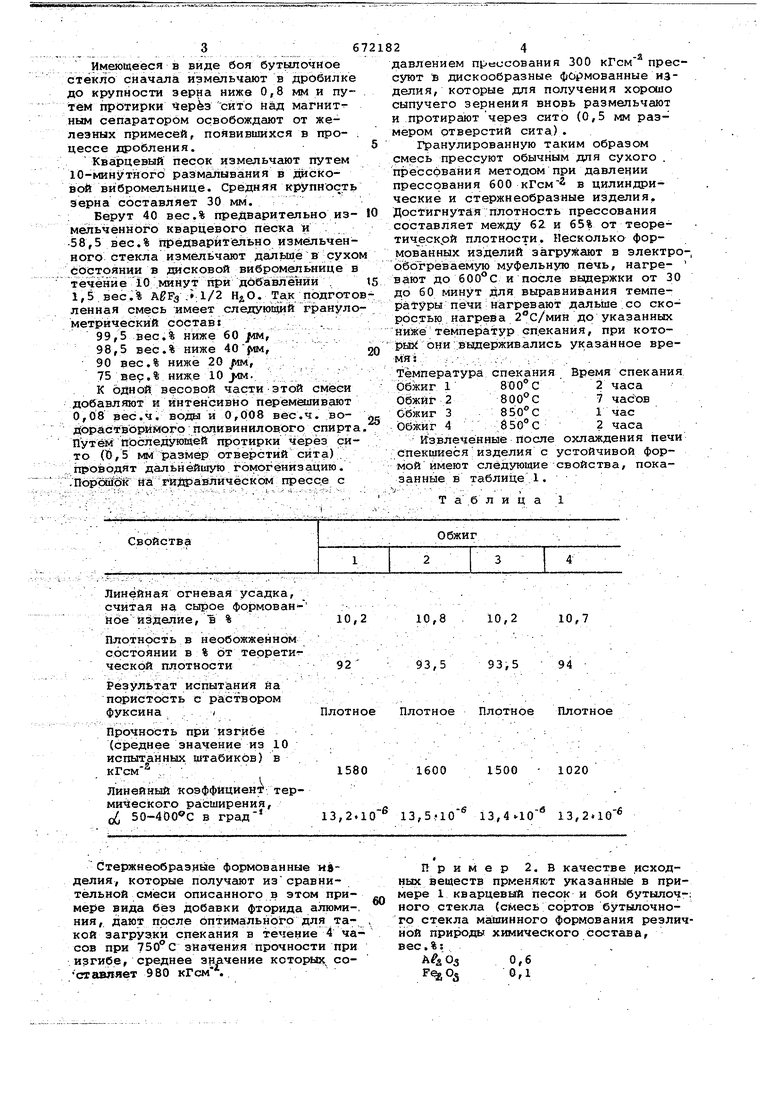

Имеющееся в виде боя бутылочное стекло сначала измельчают в дробилке до крупности зерна ниже 0,8 мм и путём протирки Через сито Над магниТ ным сепаратором освобождают от железных примесей, появившихся в процессе дробления. Ква рцевый песок измельчгиот путем 10-мину тного размалывания в дисковсй вибромелБнице. Средняя крупность зерна составляет 30 мм. ; Берут 40 вес.% предварительно измельчённого кварцевого песка и 58,5 вес.% предварительно измельчен ного стекла измельчают дальше в сух состоянии в дагсковой вибромельнице течение 10 .минут при добавлений . 1,5 вес.% AgFa ., 1/2 %О. Та:к подгот ленная смесь имеет следующий гранул метрический состав 99,5 вес.% ниже 60 /ш, 98,5 вес.% ниже 40fnM, 90 вес.% ниже 20 им, . 75 вес.% ниже 10 .; ..; К бднсмй/весовой части-этой смеси дое5авляют и интенсивно перемешивают 0,08 вес.ч. воды и 0,008 вес.ч. войЬрастворимогр поливинилового спирт Путём пьследуюадей протирки через си то (,5 I/M размер отверстий сита) . Ьрозводят дал.нёйшу1о Гомогенизацию. П6рш|Ш на тидаавличёскЬм прессе с 24 давлением прессования 300 кГсм прессуют в дискообразные формованные изделия, которые для получения хорошо сыпучего зернения вновь размельчают и протирают через сито (0,5 мм размером отверстий сита.) . Гранулированную таким образом смесь прессуют обычным для сухого . п зессования методом при давлении прессования 600 кГсм в цилиндрические и стержнеобразные изделия. ДосТигнутай плотность прессования составляет между 62 и 65% от теоретическрй плотности. Несколько формованных изделий загру5кают в электро-, оёогрёваемую муфельную печь, нагревают до 600°С и после вьщержки от 30 до 60 минут для выравнивания темпеЕ атуры печи нагревают даль1ае .со скоростью нагрева 2с/мин до указанных ниже температур сдекания, при котоpfcjk Они :;выдержИвались указанное вреМЯг , , . . . : .;.-. . ,- . . . Время спекания Температура спекания Обжиг 1 2 часа Обжиг 2 800°С 7 часЪв Обжиг 3 8 С 1 час Обжиг 4 650°С 2 часа Извлечённые после охлаждения печи спекшиесяизделия с устойчивой формой имеют следующие свойства, показанные в таблице Д. ;,.:.. :..... ,- Т а .6 л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для керамических изделий иСпОСОб EE изгОТОВлЕНия | 1974 |

|

SU835993A1 |

| Керамическая масса для изготовления плотных электроизоляционных изделий | 1975 |

|

SU721378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2011 |

|

RU2466965C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| ШИХТОВОЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИКИ | 1997 |

|

RU2142437C1 |

| ГРУБОКЕРАМИЧЕСКОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2014 |

|

RU2671021C1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1997 |

|

RU2128153C1 |

Линейная огневая усадка, считая на сырое формованНое изделие, % % 10,2 10,8 Плотность в необожженном состоянии в % Ьт террети-г 92 - 93,5 ческрй плотности Результат испытания на пористость с раствором Плотное Плотное фуксина ( Прочность при изгибе (среднее значение из 10 испытанных штабиков) в . кгсм /.: ; Линейный коэффициент ми1еского расширения, 13,2.10 о/; 50-400 0 в град

Стержнеобразные формованные иаделия, которые получают из сравнительной смеси описанного в этом примере вида без добавки фторида алюми-, ния, даю.т после Оптимального для такой загрузки спекания в течение 4 часов при 750с значения прочности при изгибе, среднее значение которых составляет 980 кГсм . 1600

Пример 2. В качестве исходных веществ прменяют указанные в примере 1 кварцевыми песок и бой бутылоч-: ного стекла (смесь сортов бутылочногр стекла машинного формования резличной природы химического состава, вес.%5

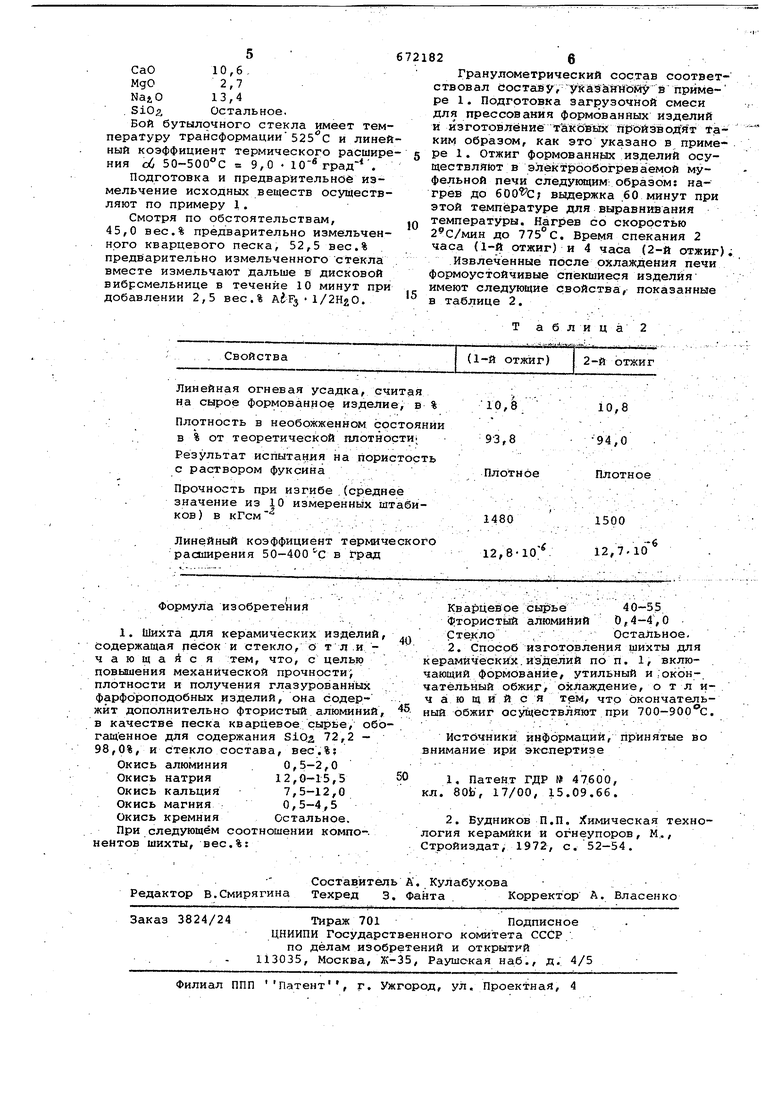

О 6

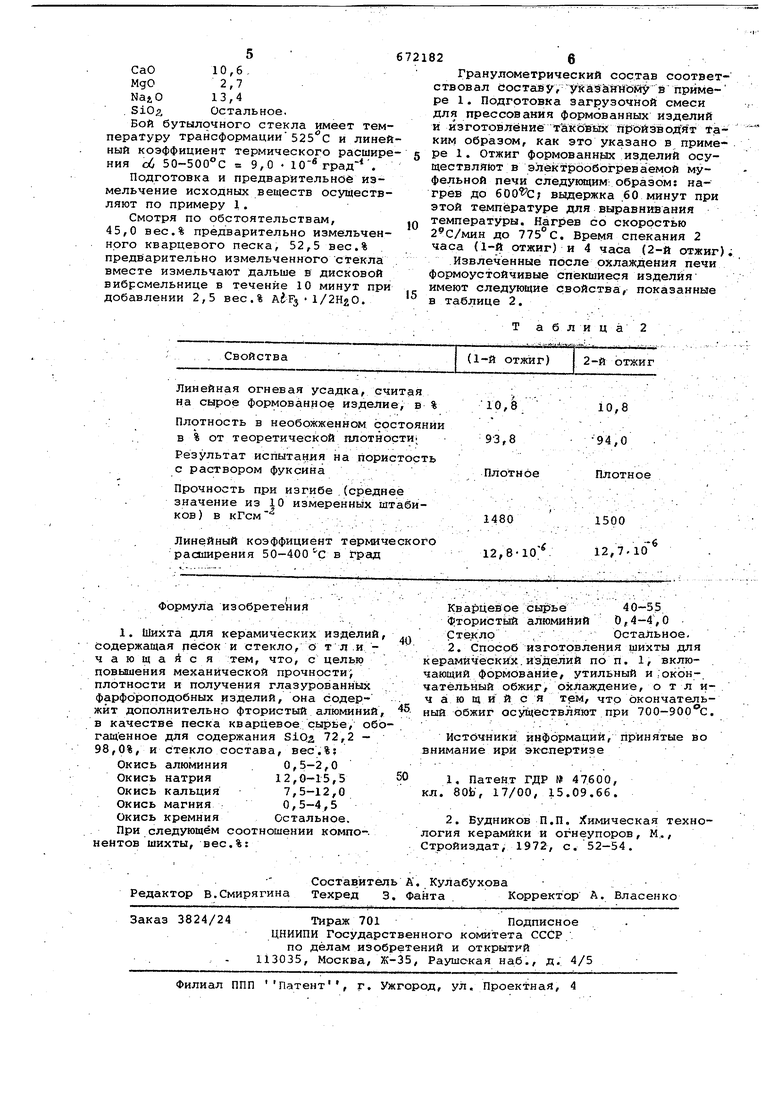

0,1 10,2 10,7 93,5 94 лотное Плотное 1500 1020 13,5.10 13, 13,2.10 2,7 13,4 Остальное. Бой бутылочного стекла имеет температуру трансформации 525с и линей ный коэффициент термического расшире ния d, SO-SOO C 9,0 10 град- . Подготовка и предварительное измельчение исходных веществ осуществляют по примеру 1. Смотря по обстоятельствам, 45,0 в ее.% предварительно измельченного кварцевого песка, 52,5 вес.% предварительно измельченного стекла вместе измельчают дальше в дисковой вибрсмельнице в течение 10 минут при добавлении 2,5 вес.% 1/2Н20. Линейная огневая усадка, считая на сырое формованное изделие, в % Плотность в необожженном состоянии в % от теоретической ПЛОТНОСТИ Результат испытания на пористость с раствором фуксина Прочность при изгибе .(среднее значение из 10 измеренных штаби26Гранулометрический состав соответствовал составу,У1са9а1ЙйЬйУ в примере 1. Подготовка загрузочной: смеси для прессования формованных изделий и изготовление такбвыхпройзвоягят таким образом, как это указано в примере 1. Отжиг формованных изделий осуществляют в элёктрообогреваемой муфельной печи следукяцим; образом: нагрев до вьщержка 60 минут при этой температуре для выравнивания температуры. Нагрев со скоростью 2С/мин до 775°С. Время спекания 2 часа {1-й отжиг) и 4 часа (2-й отжиг); Извлеченные после охлаждения печи формоустойчивые спёкшиеся изделия имеют следующие свойства, показанные в таблице 2. Т аблица2 :, ... 10,8 10,8 93,8 94,0 . Плотное Плотное , ,

Авторы

Даты

1979-07-05—Публикация

1974-05-30—Подача