Изделия из данной шихты изгот ляют любой формы и обжигают при пературе менее 1050°с. Формирова может осуществляться как литьем ш ра, так и путем прессования гран по известной керамической техноло гии .. Пример 1.В шаровой мель сухим cnocoeSoM измельчают циркон .следующих фракций, вес.%; 0,01-6,3 мкм48 6,3-30 мкм48 30-100 мкм4 Берут стекло в виде фритты сле щего химического состава, мол.%: SiOj 60,7, 14,5, MgO 7,4, CaO 6,1, BaO 2,Ъ, Црз8,3 и 0,5 со следующими физическими пар метрами, при веденными ниже: Коэффициент тер1 ческого расширения КТР при 120-400 С,град 3,8-10 .Температура трансф. 738 стекла T(g f°C .t :температура размягчения стекла Tgoft , С Модуль упругости Е, 0,9-10 кг-см

Таблица Сначала размельчают его с помощью щековой дробилки и очищают от металлических частиц посредством пропускания через магнитный сепаратор. Далее стекло размалывают в вибрационной мельнице мокрым способом, до следующих фракций, вес..%: 0,01-2 мкм37 2-15 мкм60 15-100 мкм3 Затем 40,3 г стекла и 59,7 г циркона подвергают совместному измельчению, к этой смеси добавляют 13,5 г водного раствора поливинилового спирта и интенсивно перемешивают. Из приготовленной таким образом смеси формуют изделия методом сухого прессования при удельном давлении 1000 кг/см. Плотность получаемого сырца составляет 60-63% от теоретической. Затем изделия нагревают в муфельной печи до . при выдержке в течение 1 ч, а затем доводят до температуры спекания с различной выдержкой. Спеченные изделия, полученные после обжига при различных режимах обжига имеют следующие свойства: приведенные в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для керамических изделий иСпОСОб EE изгОТОВлЕНия | 1974 |

|

SU835993A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| Шихта для керамических изделий и способ ее изготовления | 1974 |

|

SU672182A1 |

| ОГНЕУПОРНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ БЕТА-ГЛИНОЗЁМ | 2012 |

|

RU2656647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Шихта для получения керамического материала | 1975 |

|

SU695988A1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ШЛАКОВ | 2000 |

|

RU2163227C1 |

| Глазурь | 1980 |

|

SU893920A1 |

1 с11,6

92,3

1150 Электрические свойства замерены о.бразцах, полученных после обжига и имеют следующие результаты, веденные ниже.

ЗЛдельное объемное

сопротивление, ом-см

при 20оС

1

6,9.10

при 400°С

10

1,7 при 10 4,9

Коэффициент диэлектрических потерь 3,2 МГЦ равен 10,.

975 3

975 2

11,8

11,8 93,3 93,3 1510 1530

3,0

П р и м е р 2. По технологии, описанной в примере 1, готовят смесь циркона фракции, вес.%:

0,01-6,3 мкм

48 6,3-30,0 мкм

48 30,0-100,0 мкм

4

со стеклом следующего химического состава, мол.%: SiO 57,7, ,14,4, MgO 15,7, СаО 8,5, ВаО 0,8, ВаОз1,2, 0,4 и следующими физическими параметрами, приведенными ниже. Коэффициент термического расширения КТР при (20-400°С), град 4,3-10 Температура трансформ. стекла Тд , Температура размягчени я стекла Taott Е, кгсм 0,8.10 Причем стеклоимеет фракцию, вес Температура спекания. Продолжительность спекания, ч Линейная усадка при обжиге по отношению к прессованному изде12,012,0 лию , % Плотность сырца от 93,593,3 теоретической, % Прочность на изгиб, кг/см 16601680

Электрические свойства изделий замеряют на образцах после -с5бжига 2 и 5 и имеют следующие результаты, приведенные ниже.

Удельное объемное сопротивление,

ом«см.

обжиг 2обжкг 5

при .

400С 1,4-102,

а

600°С 1, 7- 10

Коэффициент диэлектрических потерь при 3,2 МГЦ.,. 12,баО 12,0-10 Пример 3. По технологии описанной в примере 1 готовят смесь циркона фракции, вес.%:

0,01-6,3 мкм33

6,3-30 мкм63

30-1004

-q измельченным фриттованным стеклом состава, мол.%: ,7, ,5, МдО 7,4, СаО 6,1, ВаО 2,5, ,3,.975 975 975 1 2 4 11,4 11,6 11,6 738 950 955955 24,

0,5 t следующим физическими

R-jO параметрами, приведенными ниже. Коэффициент термического расширения

-в

4

5 при 20-400 С,КТР; град

3,8-10 . Те шература трансфор. стекла Tg , С

738 Температура размягче949

ния стекла , С

кг/см 0,9 -10

0

Модуль упругости Е, Причем слекти

Причем стекло имеет фракцию, вес.%. 0,01-2 мкм34

2-15 мкм61

15-100 мкм5

5

Полученную смесь, содержащую 45,3 г. стекла и 40,2 г циркона, подвергают совместному помолу и получают изделия по технологии, описанной а примере 1. Изделия после термообработки имеют

0 следующие свойства, приведенные в табл.З.

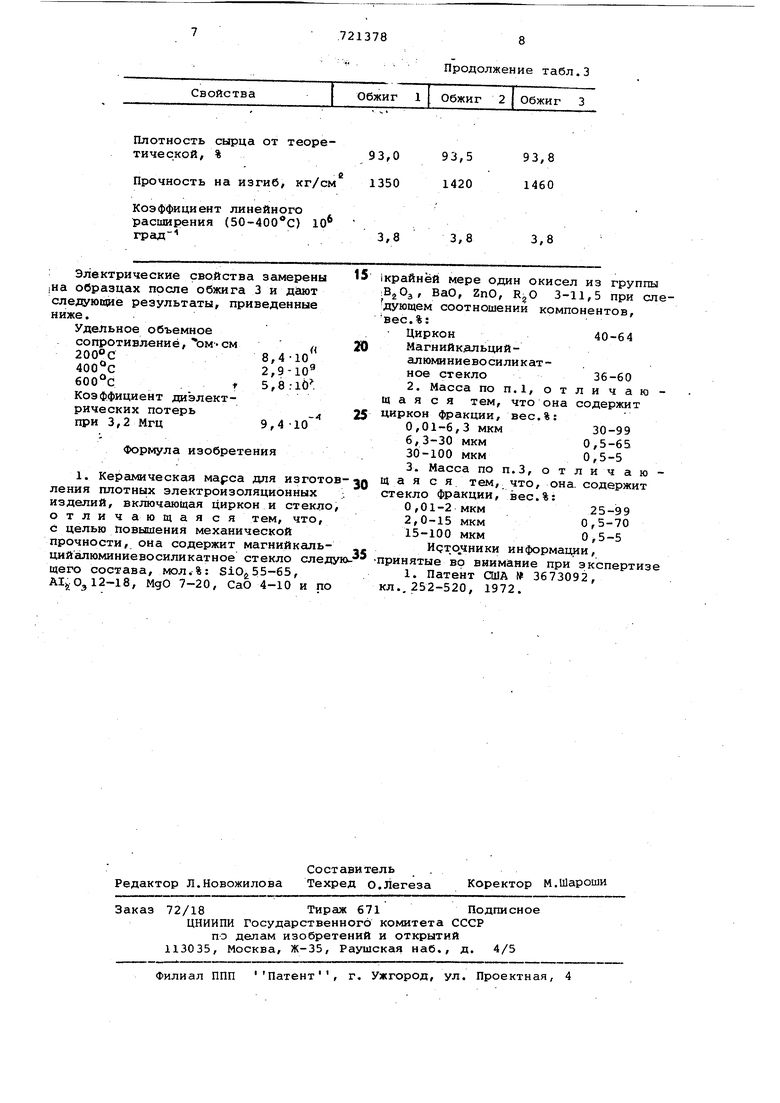

1 Таблица 3 0,01-2 мкм33 2-15 мкм65 15-100 мкм2 Полученная смесь включает 52 г стекла и 48 г цирконового концентрата, из которой по технологии описанной в примере 1, формуют фасонные изделия и обжигают. Спеченные изделия в зависимости от режима обжига имеют следующие свойства, привеенные в табл.2.. Таблица 2 975 975975 0,5 1 .4 12,012,212,3 93,694,494,5 141017201730

Плотность сырца от теоретичес.кой, %

Прочность на изгиб, кг/см

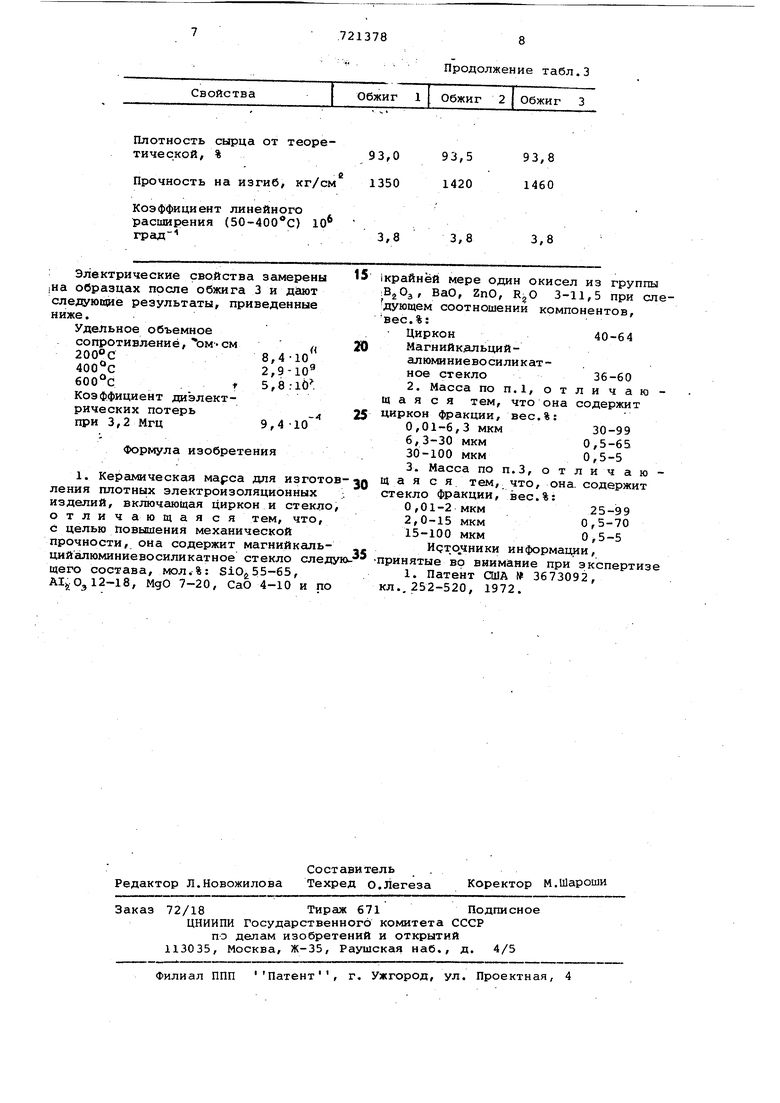

Коэффициент линейного расширения (50-400 0 10 Электрические свойства замерены На образцах после обжига 3 и дают следуювде результаты, приведенные ниже. Удельное объемное сопротивление, 8,4-10 2,9-10 5,8 rlO, Коэффициент диэлектрических потерь 9,4 -10 при 3,2 МГЦ Формула изобретения 1. Керамическая марса для ИЗГОТОВ-JQ ления плотных электроизоляционных . изделий, включающая циркон и стекло, отличающая ся тем, что, с целью повышения механической прочности, она содержит магнийкальцийалюминиевосиликатное стекло следую - щего состава, мол.%: SiO 55-65, AI O 12-18, MgO 7-20, CaO 4-10 и по

Продолжение табл.3

93,8

93,5 1460 1420

3,8

3,8 1кр iBj ду ве щ ци щ ст -пр кл айнёй мере один окисел из группы Oj, ВаО, ZnO, RgO 3-11,5 при слеющем соотношении компонентов, с.%: Циркон Магнийкальцийалюминиевосиликатное стекло 2.Масса поп.1, отличаю а я с я тем, что она содержит ркон фракции, вес.%: 0,01-6,3 мкм 30-99 6,3-30 мкм 0,5-65 30-100 мкм 0,5-5 3.Масса по п.З, о т л и ч а ю а я с я тем, что, она. содержит екло фракции, вес.%: 0,01-2 мкм25-99 2,0-15 мкм0,5-70 15-100 мкм0,5-5 Идто.чники информации, нятые во внимание при экспертизе 1. Патент США № 3673092, .,252-520, 1972.

Авторы

Даты

1980-03-15—Публикация

1975-08-13—Подача