(54) ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный испаритель | 1981 |

|

SU955972A2 |

| Пленочный опреснитель | 1979 |

|

SU856476A1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ ИЗ ПРУДОВ-ОТСТОЙНИКОВ И ШЛАМОНАКОПИТЕЛЕЙ | 2016 |

|

RU2618870C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2003 |

|

RU2233692C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2266151C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257246C1 |

| Пленочный выпарной аппарат | 1979 |

|

SU854410A1 |

| Многоступенчатый пленочный испаритель для опреснения морской воды | 1982 |

|

SU1242191A1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| Пленочный испаритель | 1980 |

|

SU1033146A1 |

Изобретение относится к опреснению морских и соленых вод методом термической дистилляции и может быть исполкзовано в качестве судовых и стационарных испарителей опреснительных устано БОК, а также в качестве выпарных аппаратов в некоторых отраслях промышпенности, например, химической, пищевой в др. Известен выпарной пленочный аппарат, содержащий размещенные в одном корпусе вертикальные испарительные труй.1, в верхнюю часть которых вставлены индивидуальные конические пленкообразователи. Недостатком данного аппарата является необходимость индивидуальной установки ппенкообразователей в испарительные тру& 1, что усложняет технолбгию его изготовления. Этот недостаток устранен в пленочном испарителе, содержащем вертикальный корпус, верхнюю и нижнюю трубные доски, закрепленные в них вертикальные теппообменные трубы, распределительную перфорированную тарелку, конические ппенкообразоватепи, установленные соосно трубам в закрепленные верхними концами в распределительной тарелке, питательную камеру и помещенный в ней рассекатель потока исходной жидкости 2.. Недостаток указанного аппарата заключается в том, что Бе)вдчина кольцевого зазора между пленкообразователями и внутренними поверхностями вертикальных теплообменных труб устанавливается только для опредепенного гидродинамического режима (расхода исходной жидкости) работы аппарата. При необходимости изменения гидродинамического режима его работы, например, необходимо увеличить или уменьшить расход исходной жидкости, то кольцевой зазор будет мал по своему размеру для первого случая и велик для второго случая, что естественно отрицательно сказывается на условиях генерирования жидкостной ппенки и режиме ее течения по теплообменной поверхности. Кроме этого. Кольцевые зазоры при частых остансда-

ках испарителя, что имеет место например, в судовых условиях, будут закупори- . ваться отложениями сопей и шламом, так как их размер очень мал и нахоантся в диапазоне О,5-1,6 мм.

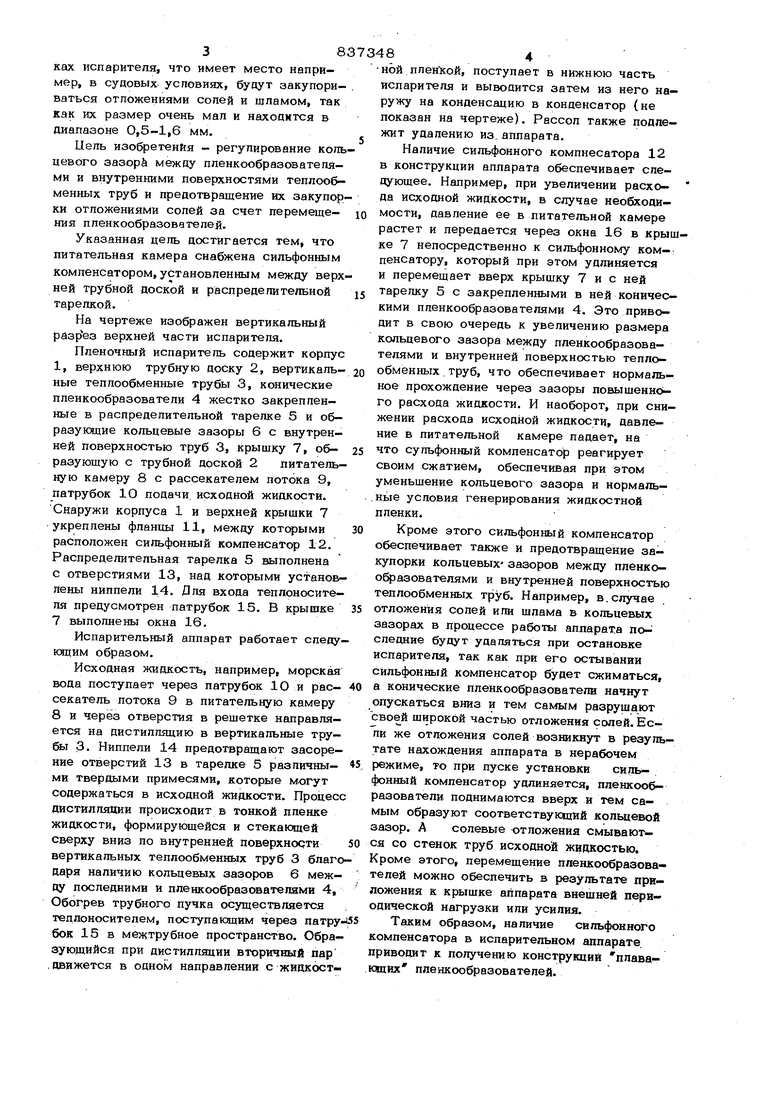

Цепь изобретения - регулирование кольцевого зазорй между пленкообразователями и внутренними поверхностями теплооб- менных труб и предотвращение их закупорки отложениями солей за счет перемещения пленкообразователей. Указанная цель достигается тем, что питательная камера снабжена сильфонным компенсатором, установленным между верхней трубной доской и распределительной тарелкой. На чертеже изображен вертикальный разрез верхней части испарителя. Пленочный испаритель содержит корпус 1, верхнюю трубную доску 2, вертикальные теплообменные трубы 3, конические пленкообразователи 4 жестко закрепленные в распределительной тарелке 5 и образукндие кольцевые зазоры 6 с внутренней поверхностью труб 3, крышку 7, образующую с трубной доской 2 питатель- ную камеру 8 с рассекателем потока 9, патрубок 10 подачи исходной жидкости. Снаружи корпуса 1 и верхней крышки 7 укреплены фланцы 11, между которыми расположен сильфонный компенсатор 12. Распределительная тарелка 5 выполнена с отверстиями 13, над которыми установлены ниппели 14. Для входа теплоносителя предусмотрен патрубок 15. В крышке 7выполнены окна 16. Испарительный аппарат работает следуюшим образом. Исходная жидкость, например, морская вода поступает через патрубок 1О и рассекатель потока 9 в питательную камеру 8и через отверстия в решетке направляется на дистилляцию в вертикальные трубы 3. Ниппели 14 предотвращают засорение отверстий 13 в тарелке 5 различными твердыми примесями, которые м-огут содержаться в исходной жидкости. Процесс дистилляцин происходит в тонкой пленке жидкости, формирующейся и стекающей сверху вниз по внутренней поверхности вертикальных теплообменных труб 3 благо даря наличию кольцевых зазоров 6 между последними и пленкообразователями 4, Обогрев трубного пучка осуществляется теплоносителем, поступающим через патрубок 15 в межтрубное пространство. Образующийся при дистилляции вторичный пар .движется в одном направлении с жидкост ной пленной, поступает в нижнюю часть испарителя и выводится затем из него наружу на конденсацию в конденсатор (не показан на чертеже), Рассол также подлежит удалению из.аппарата.

Наличие сильфонного компнесатора 12 в конструкции аппарата обеспечивает следующее. Например, при увеличении расхода исходной жидкости, в случае необходимости, давление ее в питательной камере растет и передается через окна 16 в крышке 7 непосредственно к сильфонному ком-: пенсатору, который при этом удлиняется и перемешает вверх крыщку 7 и с ней тарепку 5 с закрепленными в ней коническими пленкообразовате лями 4. Это привоаит в свою очередь к увеличению размера кольцевого зазора между пленкообразователями и внутренней поверхностью теплообменных. труб, что обеспечивает нормальное прохождение через зазоры повышенно- го расхода жидкости. И наоборот, при сниженин расхода исходной жидкости, давление в питательной камере падает, на что сульфонный компенсатор реагирует своим сжатием, обеспечивая при этом уменьшение кольцевого зазора и нормальные условия генерирования жидкостной пленки. Кроме этого сильфонный компенсатор обеспечивает также и предотвращение закупорки кольцевых зазоров между пленкообразовате лями и внутренней поверхностью теплообменных труб. Например, в.случае отложения солей или шлама в кольцевых зазорах в процессе работы аппарата последние будут удаляться при остановке испарителя, так как при его остывании сильфонный компенсатор будет сжиматься, а конические пленкообразователи начнут опускаться вниз и тем самым разруи1ают своей широкой частью отложения солей. Ес1и же отложения солей возникнут в результате нахождения аппарата в нерабочем режиме, то при пуске установки силь фонный компенсатор удлиняется, пленкообразователи поднимаются вверх и тем самым образуют соответствукщий кольцевой зазор. А солевые чэтложения смываются со стенок труб исходной жидкостью, Кроме этого, перемещение ппенкообразователей можно обеспечить в результате приложения к крышке аппарата внешней периодической нагрузки или усилия. Таким образом, наличие сильфонного компенсатора в испарительном аппарате, приводит к получению конструкций плавакяцих пленкообразователей.

Авторы

Даты

1981-06-15—Публикация

1979-09-20—Подача