Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в пищевой, химической, энергетической, нефтеперерабатывающей, металлургической и других отраслях промышленности.

Известен пленочный испаритель по а.с. 1621994, МКИ В 01 D 1/22, 1991 г., содержащий напорную камеру, распределительный диск с отверстиями и полые пленкообразователи с отбортовкой в нижней части, с калиброванными отверстиями, втулками, установленными в испарительных трубах, закрепленных в трубных решетках и проходящих через отверстия в распределительном диске.

Недостатком данного изобретения является необходимость поддержания контролируемого давления в напорной камере для обеспечения работоспособности аппарата. Тонкая пленка жидкости при стекании по стенкам трубы разрывается и превращается в струи, что снижает производительность испарителя за счет сокращения поверхности испарения. Уменьшается эффективность работы выпарного аппарата.

Известен пленочный испаритель, а.с. 1497819, МКИ В 01 D 1/22, 1994 г., содержащий вертикальный цилиндрический корпус, верхнюю, нижнюю и промежуточную трубные доски, теплообменные гибкие трубы, проходящие с зазором через отверстия в промежуточной трубной доске, распределители жидкости, установленные в зазоре, штуцера ввода и вывода раствора, греющего, вторичного пара и конденсата, пленкообразователи, выполненные в виде радиальных ребер, на боковой поверхности которых выполнены скосы. сходящиеся на их нижних концах, а ребра выполнены на внутренней поверхности отверстий в промежуточной трубной доске.

Недостатком данного пленочного испарителя является невозможность получения равномерного орошения гибких полимерных теплообменных труб по всему сечению аппарата из-за непрямолинейности их по всей длине, что приводит к снижению производительности и эффективности работы устройства.

Известен пленочный испаритель, описанный в полезной модели № 10107 (МКИ В 01 D 1/22, 1999 г. - выбран за прототип), содержащий вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками, причем штуцер вывода обрабатываемой жидкости находится в нижней крышке испарителя.

Недостатком данного пленочного испарителя является низкая призводительность и эффективность работы устройства.

Технический эффект предполагаемого изобретения - повышение производительности и повышение эффективности и качества обрабатываемой жидкости.

Указанный технический эффект достигается тем, что в пленочном испарителе, содержащем вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, выполненные в виде трубок, установленных с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой - прямолинейный участок - закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя согласно изобретению внутри теплообменных труб и пленкообразователей установлены соосно с ними дополнительные теплообменные трубы так, что их нижние и верхние концы жестко закреплены соответственно в нижней и верхней частях корпуса во введенных в устройство дополнительных трубных досках, образуя при этом верхнюю и нижнюю полости, причем в нижней полости установлен дополнительный щтуцер для ввода греющего пара, а в верхней полости установлены штуцеры для вывода вторичного пара и конденсата, причем пленкообразователи выполнены с зазором по наружной поверхности дополнительных теплообменных труб и имеют в своем теле отверстия, в которые жестко установлены трубки, например по окружности, для вывода через них вторичного пара, а также одновременного ввода обрабатываемой жидкости между ними в межтрубное пространство.

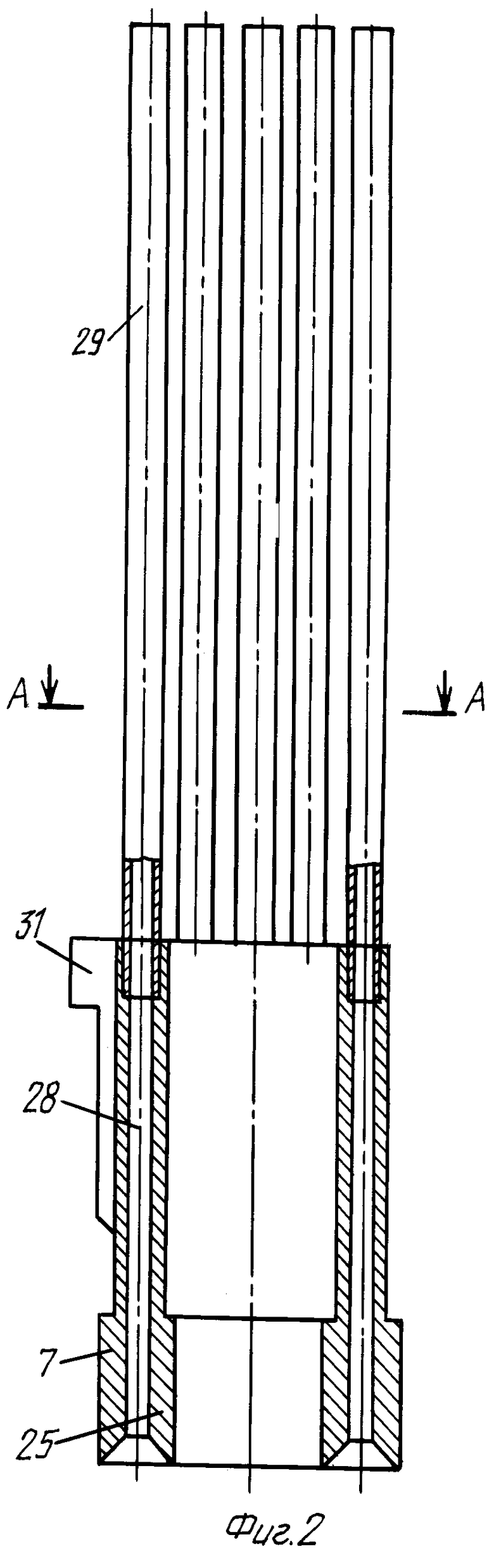

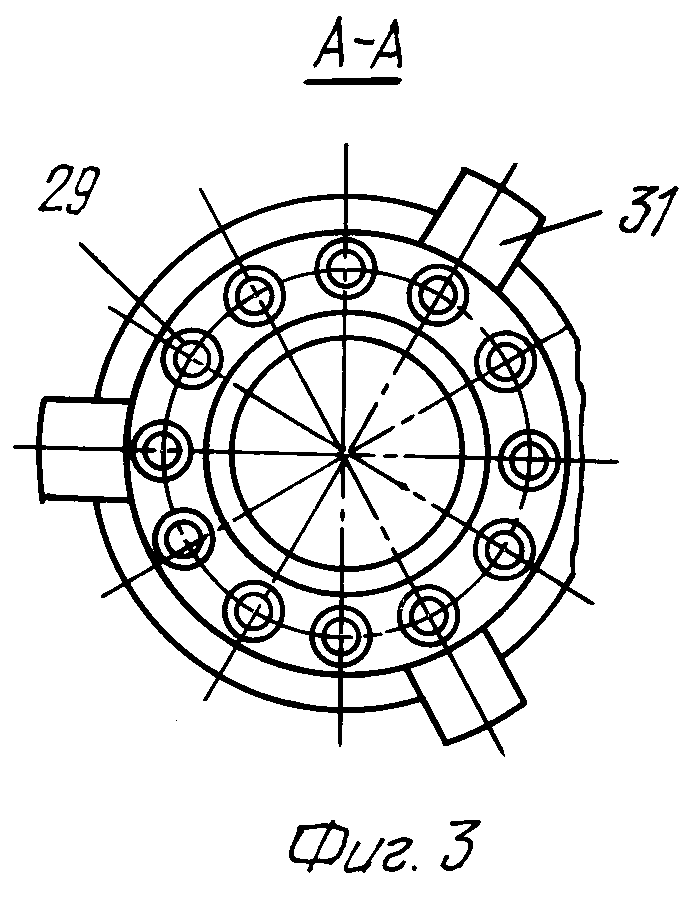

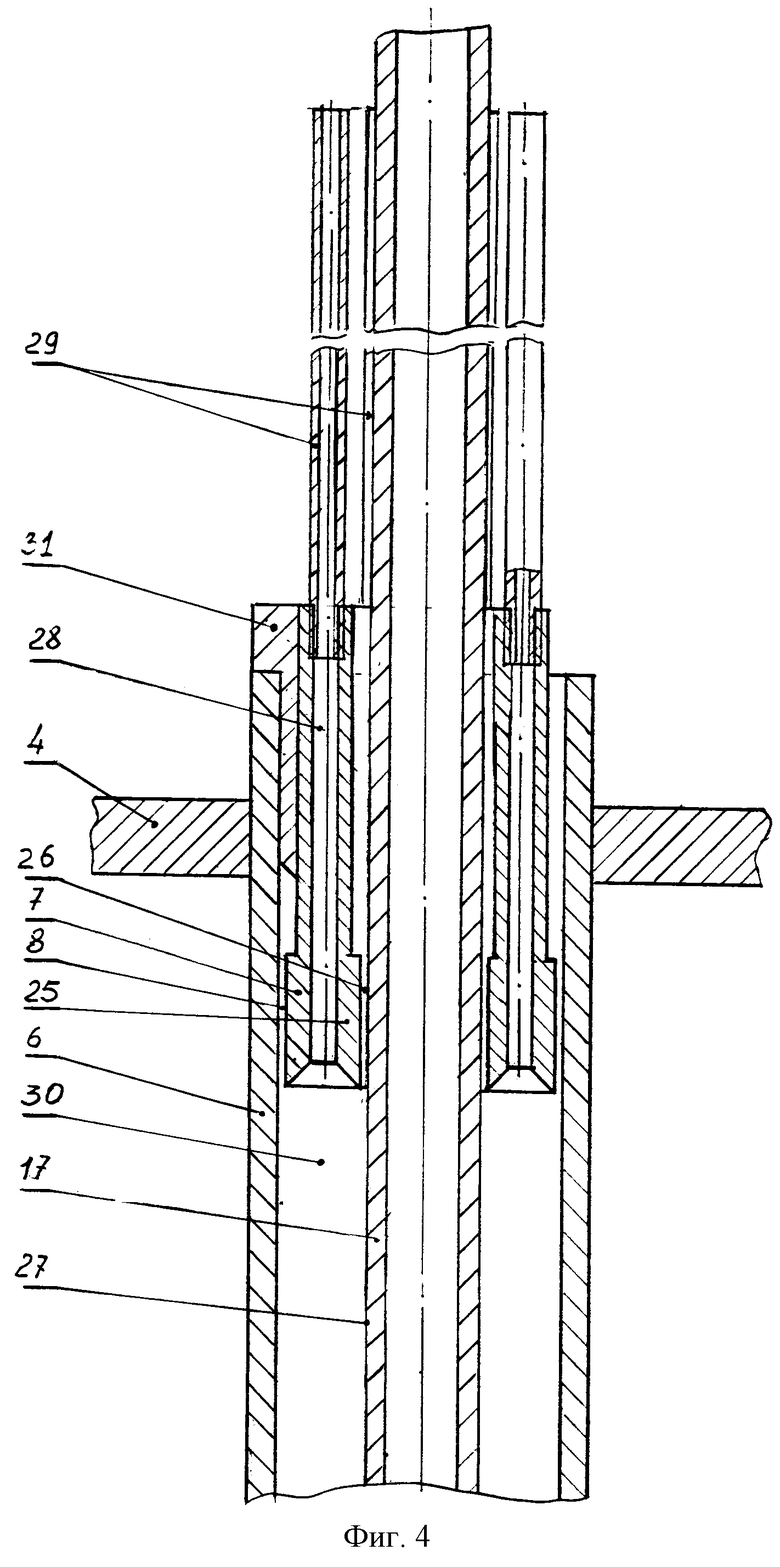

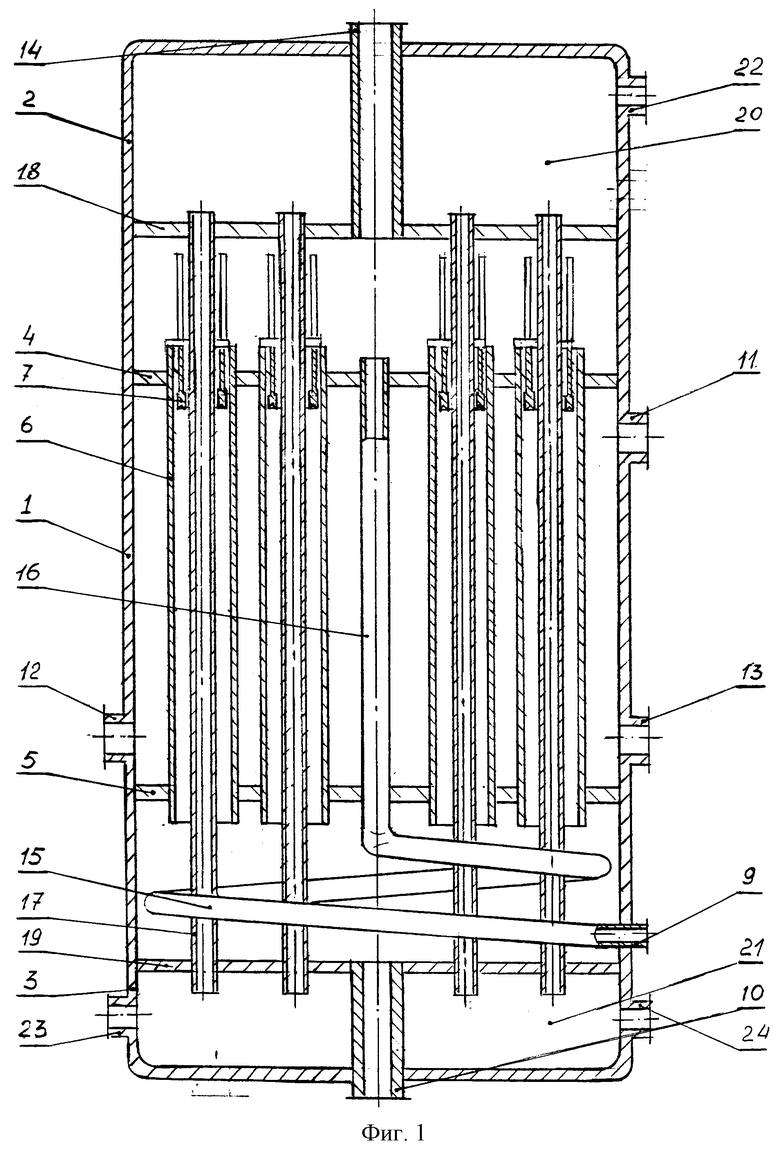

На фиг.1 представлена конструкция пленочного испарителя, общий вид, на фиг.2 - конструкция пленкообразователя, на фиг.3 - пленкообразователь, сечение А-А, на фиг.4 - конструкция теплообменных труб. Пленочный испаритель состоит из вертикального цилиндрического корпуса 1, верхних и нижних торцевых крышек 2 и 3, верхней 4 и нижней 5 трубных досок, теплообменных труб 6, пленкообразователей 7, выполненных в виде трубок и установленных с зазором 8 внутри верхних концов теплообменных труб 6, из штуцера ввода 9 и вывода 10 обрабатываемой жидкости, из штуцера ввода 11 и вывода 12 греющего пара, из штуцера вывода конденсата 13, из штуцера вывода вторичного пара 14, трубопровода в виде змеевика 15, размещенного в нижней части корпуса 1, один конец которого соединен со штуцером ввода обрабатываемой жидкости 9, а другой - прямолинейный участок 16 - закреплен между трубными досками 4 и 5. Штуцер ввода обрабатываемой жидкости 9 установлен в нижней части корпуса 1 испарителя.

Во внутрь каждой из теплообменных труб 6 и пленкообразователей 7 установлены соосно с ними дополнительные теплообменные трубы 17 так, что их нижние и верхние концы жестко закреплены соответственно в верхней и нижней частях корпуса 1 во введенных в устройство дополнительных трубных досках 18 и 19, образуя при этом верхние и нижние полости 20 и 21, причем в верхней полости установлен дополнительный штуцер 22 для ввода греющего пара, а в нижней полости 21 установлены штуцер для вывода греющего пара 23 и конденсата 24, причем пленкообразователи 25 выполнены с зазором 26 по наружной поверхности 27 дополнительных теплообменных труб 17 и имеют в своем теле отверстия 28, в которые жестко установлены трубки 29, например по окружности, для вывода через них греющего, вторичного пара и конденсата, а также для одновременного ввода обрабатываемой жидкости в межтрубное пространство 30.

Пленкообразователи 7 и 25 имеют радиальные ребра 31, с помощью которых они фиксируются с зазором 26 относительно теплообменных труб 6 и дополнительных теплообменных труб 17.

Пленочный испаритель работает следующим образом.

Через штуцеры 11 и 22 в корпус 1 подается греющий пар, который частично конденсируется на внутренних поверхностях теплообменных труб 6 и 17 и на наружной поверхности прямолинейного участка трубопровода 16, отдавая им тепло, а конденсат отводится через штуцеры 13 и 24. Отвод отработанного пара производится через штуцеры 12 и 23. Обрабатываемая жидкость подается в испаритель через штуцер 9 и далее по трубопроводу 15, погруженному в обработанную жидкость и, подогреваемая ею, поступает по прямолинейному участку 16 в камеру, образованную частью корпуса 1 и трубными досками 4 и 18, образуя на трубной доске 4 слой определенной глубины, гидравлическое давление которого обеспечивает равномерное поступление жидкости к каждой теплообменной трубе 6 и каждой дополнительной теплообменной трубе 17. Проходя через кольцевой зазор 8, образованный пленкообразователями 7 с радиальными ребрами 31, а также через кольцевой зазор 26, образованный пленкообразователями 25, обрабатываемая жидкость образует на внутренней поверхности каждой теплообменной трубы 6, а также на наружной поверхности 27 каждой дополнительной теплообменной трубы 17 сплошную стекающую вниз пленку.

Пленкопреобразователи 7 и 8 имеют в своем теле отверстия 28, в которые жестко установлены трубки 29, через которые осуществляется вывод греющего вторичного пара и конденсата, а через отверстия между наружными поверхностями трубок 29 осуществляется ввод обрабатываемой жидкости в межтрубное пространство 30.

Вторичный пар из внутренних полостей корпуса 1 удаляется через штуцер 14, а упаренная жидкость стекает с нижних концов внутренней поверхности теплообменных труб 6 и наружной поверхности дополнительных теплообменных труб 17 и поступает в камеру, образованную частью корпуса 1, трубной доской 5 и дополнительной трубной доской 19, откуда выводится через штуцер 10.

Преимущество изобретения заключается в том, что в отличие от прототипа повышается производительность, эффективность и качество обрабатываемой жидкости.

Производительность испарителя повышается за счет увеличения площади тонкой пленки обрабатываемой жидкости без резкого увеличения габаритных размеров устройства.

Повышается эффективность и качество обрабатываемой жидкости, например, в результате компактного (близкого) расположения стекающей по наружным и внутренним поверхностям одной относительно другой пленки и их дополнительного радиационного нагрева друг друга и постоянного поддержания температуры на всем протяжении. Кроме того, постоянной поддерживается температура греющего, вторичного пара и уменьшается количество конденсата, что в целом позволяет повысить эффективность и качество обрабатываемой жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257246C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2266151C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| Пленочный испаритель | 1980 |

|

SU1033146A1 |

| Циркуляционный пленочный испаритель | 1989 |

|

SU1634291A1 |

Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в пищевой, химической, энергетической, нефтеперерабатывающей, металлургической и других отраслях промышленности. Задача, решаемая изобретением, - повышение производительности, эффективности и качества обрабатываемых жидкостей. Пленочный испаритель содержит вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, выполненные в виде трубок, установленных с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой - прямолинейный участок - закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя. Согласно изобретению во внутрь теплообменных труб и пленкообразователей установлены соосно с ними дополнительные теплообменные трубы так, что их нижние и верхние концы жестко закреплены соответственно в нижней и верхней частях корпуса во введенных в устройство дополнительных трубных досках, образуя при этом верхнюю и нижнюю полости. В нижней полости установлен дополнительный штуцер для ввода греющего пара, а в верхней полости установлены штуцеры для вывода вторичного пара и конденсата. Пленкообразователи выполнены с зазором по наружной поверхности дополнительных теплообменных труб и имеют в своем теле отверстия, в которые жестко установлены трубки, например по окружности, для вывода через них вторичного пара, а также одновременного ввода обрабатываемой жидкости между ними в межтрубное пространство. 4 ил.

Пленочный испаритель, содержащий вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, выполненные в виде трубок, установленных с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя, отличающийся тем, что внутри теплообменных труб и пленкообразователей, установлены соосно с ними дополнительные теплообменные трубы так, что их нижние и верхние концы жестко закреплены соответственно в нижней и верхней частях корпуса во введенных в устройство дополнительных трубных досках, образуя при этом верхнюю и нижнюю полости, причем в нижней полости установлен дополнительный штуцер для ввода греющего пара, а в верхней полости установлены штуцеры для вывода вторичного пара и конденсата, причем пленкообразователи выполнены с зазором по наружной поверхности дополнительных теплообменных труб и имеют в своем теле отверстия, в которые жестко установлены трубки, например по окружности, для вывода через них вторичного пара, а также одновременного ввода обрабатываемой жидкости между ними в межтрубное пространство.

| Устройство для автоматического смазывания подшипников, в зависимости от степени их нагрева, снабженное сигнальным приспособлением | 1928 |

|

SU10107A1 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1497819A1 |

| Пленочно-трубчатый аппарат и способ распределения жидкости в нем | 1987 |

|

SU1621994A1 |

| US 4422899 А, 27.12.1983 | |||

| US 4925526 А, 15.05.1990. | |||

Авторы

Даты

2004-08-10—Публикация

2003-06-02—Подача