1

Изобретение относится к машиностроению и может быть использовано, например, при шлифовании и полировании крупногабаритных зеркал или линзоптических приборов.

Известна технологическая опора, выполненная в виде сильфона, заполненного машинным маслом и связанного с источником давления, причем верхний фланец сильфона жестко связан с полым корпусом опоры Ull

К недостаткам данного устройства можно отнести невозможность установки на технологическую опору деталей с вогнутой или выпуклой тыльной поверхностью, не имеющих специальных технологических баз, и возникновение поперечного изгиба продольной оси сильфона технологической опоры при передаче им крутящего момента отшпинделя станка и усилий от инструмента в процессе обработки изделия. Поперечный изгиб и усилия обраб отки ведут к необратимому изменению формы гофр, сильфона, что отрицательно сказывается на качестве обрабаты ваемого изделия.

Цель изобретения - расширение технологических возможностей опоры и упрощение ее конструкции посредством

использования в качестве заполнителя сильфона легкоплавкой среды.

Для достижения этой цели опора снабжена электрическим нагревательнЕлм элементом, жестко закрепленным на нижнем фланце сильфона, а хвостовик верхнего фланца выполнен со стабилизатором на конце в виде фланца с пазами, причем на наружной поверхнос0ти верхнего фланца сильфона с возможностью регулировки по высоте установлен шаровой шарнир с опорной тарелкой , покрытой термоизолирующим эластичным материалом.

5

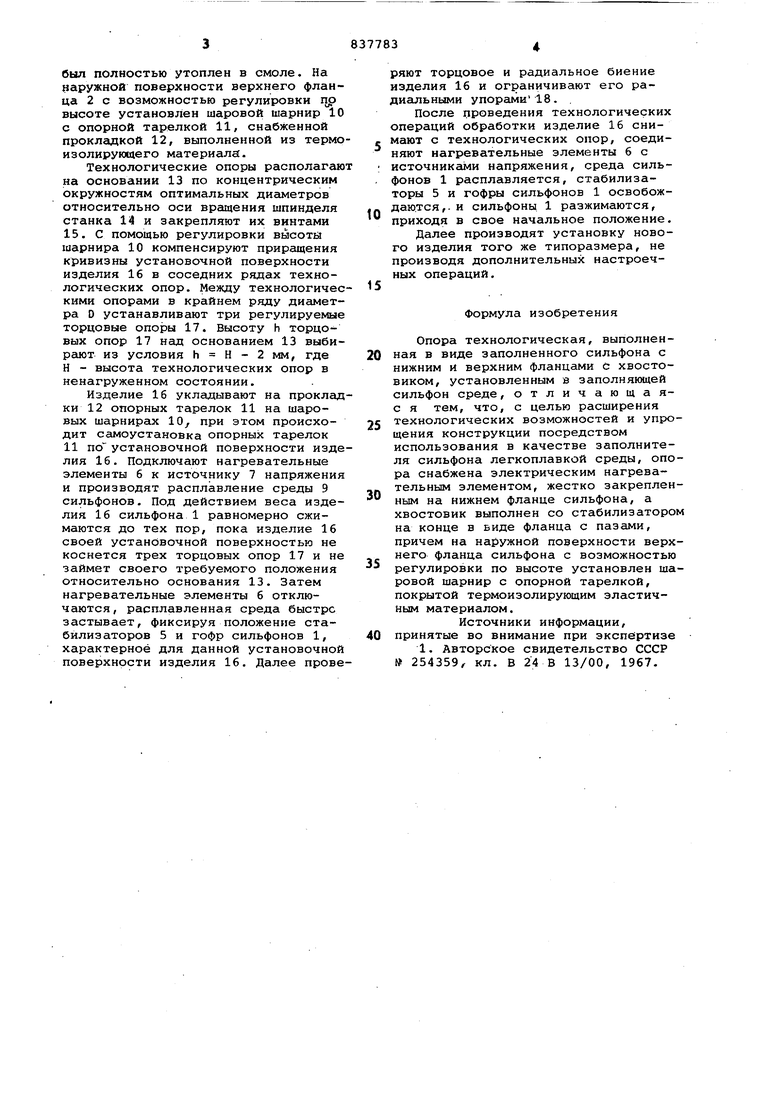

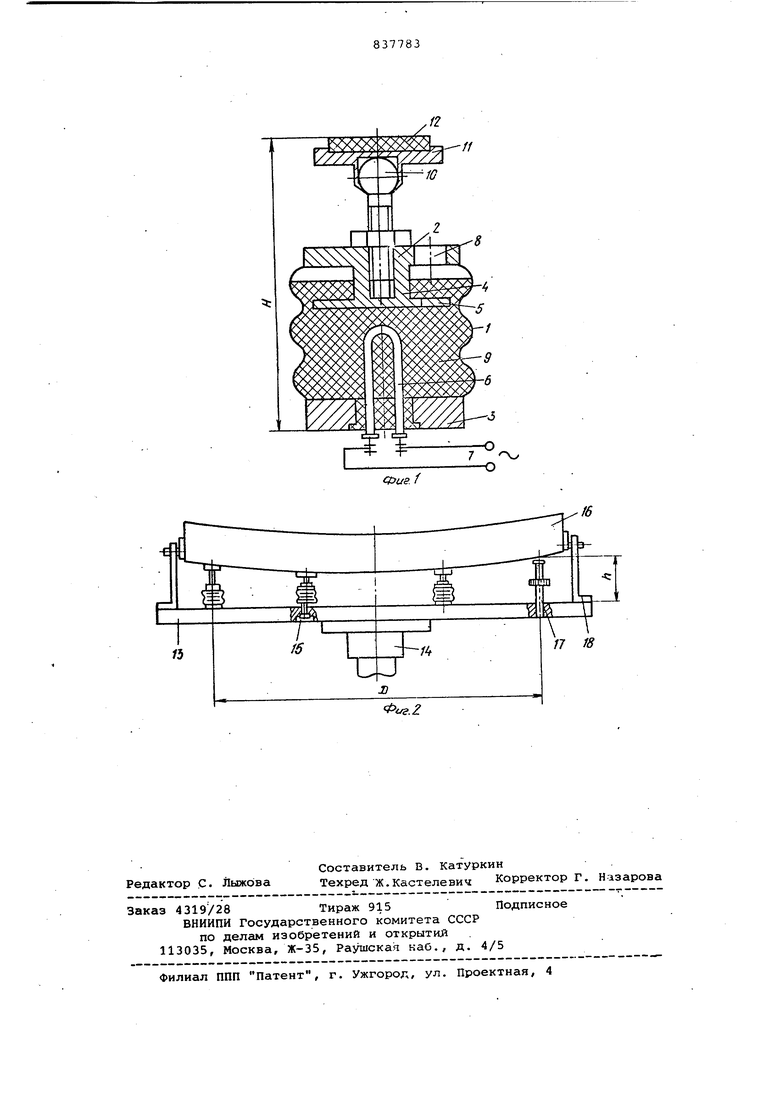

На фиг. 1 схематически изображена технологическая опора, продольный разрез; на фиг. 2 - схема установки технологических опор на станке.

Технологическая опора выполнена

0 в виде сильфона 1 с верхним 2 и нижним 3 фланцами. Верхний фланец 2 снабжен хвостовиком 4 со стабилизатором 5. На нижнем фланце 3 жестко закреплен электрический нагреватель5ный элемент 6, соединенный с источником 7 напряжения. Полость сильфона 1 через отверстие 8 в верхнем фланце 2 заполняется легкоплавкой средой 9, например мягкой пекоканифольной смолой, так, чтобы стабилизатор 5

был полностью утоплен в смоле. На наружной поверхности верхнего фланца 2 с возможностью регулировки пр высоте установлен шаровой шарнир 10 с опорной тарелкой 11, снабженной прокладкой 12, выполненной из термоизолирующего материала.

Технологические опоры располагаю на основании 13 по концентрическим окружностям оптимальных диаметрсв относительно оси вращения шпинделя станка 14 и закрепляют их винтами 15, С помощью регулировки высота шарнира 10 компенсируют приращения кривизны установочной поверхности изделия 16 в соседних рядах технологических опор. Между технологическими опорами в крайнем ряду диаметра D устанавливают три регулируемые торцовые опоры 17. Высоту h торцовых опор 17 над основанием 13 выбиргиот из условия h Н - 2 мм, где Н - высота технологических опор в ненагруженном состоянии.

Изделие 16 укладывают на прокладки 12 опорных тарелок 11 на шаровых шарнирсос 10, при этом происходит самоустановка опорных тарелок 11 по установочной поверхности изделия 16. Подключают нагревательные элементы 6 к источнику 7 напряжения и производят расплавление среды 9 сильфонов. Под действием веса изделия 16 сильфона 1 равномерно сжимаются до тех пор, пока изделие 16 своей установочной поверхностью не коснется трех торцовых опор 17 и не займет своего требуемого положения относительно основания 13. Затем нагревательные элементы 6 отключаются, расплавленная среда быстро застывает, фиксируя положение стабилизаторов 5 и гофр сильфонов 1, характерное для данной установочной поверхности изделия 16. Далее проверяют торцовое и радиальное биение изделия 16 и ограничивают его радиаильными упорами18.

После проведения технологических операций обработки изделие 16 сние мают с технологических опор, соединяют нагревательные элементы 6 с : источниками напряжения, среда силь. фонов 1 расплавляется, стабилизаторы 5 и гофры сильфонов 1 освобождаются,, и сильфоны 1 разжимаются, приходя в свое начальное положение. Далее производят установку нового изделия того же типоразмера, не производя дополнительных настроечных операций. 5

Формула изобретения

Опора технологическая, выполненная в виде заполненного сильфона с нижним и верхним фланцами с хвостовиком, установленным в заполняющей сильфон среде,отличающаяс я тем, что, с целью расширения 5 технологических возможностей и упрощения конструкции посредством использования в качестве заполнителя сильфона легкоплавкой среды, опора снабжена электрическим нагревательным элементом, жестко закрепленным на нижнем фланце сильфона, а

хвостовик выполнен со стабилизатором на конце в виде фланца с пазами, причем на наружной поверхности верхнего фланца сильфона с возможностью регулировки по высоте установлен шаровой шарнир с опорной тарелкой, покрытой термоизолирующим эластичным материалом.

Источники информации, 0 принятые во внимание при экспе ртизе

1. Авторское свидетельство СССР № 254359, кл. В 24 В 13/00, 1967.

//

fffusJ

ф.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для равномернойРАзгРузКи НЕжЕСТКОгО издЕлия | 1979 |

|

SU848301A1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| Устройство для равномерной разгрузки нежесткого изделия | 1981 |

|

SU992167A1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| ТЕРМОЯДЕРНЫЙ РЕАКТОР | 2000 |

|

RU2178208C2 |

| ПОПЕРЕЧНО-ТОЧНАЯ ТАРЕЛКА И ОПОРНАЯ СИСТЕМА ДЛЯ ИСПОЛЬЗОВАНИЯ В МАССООБМЕННОЙ КОЛОННЕ | 2013 |

|

RU2602149C2 |

| Устройство для равномерной разгрузки нежесткого изделия | 1984 |

|

SU1172680A1 |

| Устройство для равномерной разгрузки нежесткого изделия | 1977 |

|

SU638452A2 |

| ПАКЕР УСТЬЕВОЙ-УНИВЕРСАЛЬНЫЙ | 2013 |

|

RU2534690C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР | 2014 |

|

RU2561816C1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-26—Подача