1

Изобретение относится к способу получения пенопласта на основе поливинилхлорида и метилметакрилата, используемого в качестве заполнителя в самолетно- и судостроении.

Известен прессовый способ получения пенопласта на основе поливинилхлорида и метилметакрилата, состящий из смешения полимера с газообразователями и другими компонентами входящими в композицию, таблетирования и прессования композиции при 170-180 С и вспенивании заготовок 1 .

Недостатком этого способа является сложность технологического процесса (громоздкие- прессы, сложные прессформы, о- сутствие поточности производства). Способ малопроизводитетРьный. Для прессования композиции требуется высокая температура (170-180 0, т.е. большие затрат тепловой энергии. Пенопласт имеет предел кажущейся плотности 80100 кг/м , и ниже не может быть получен. Кроме того, пенопласт, полученный таким способом, обладает высокими показателями щелочности (5%) и содержанием ионов хлора «и 2% (в силу наличия в композиции бикарбоната натрия в качестве акцептора хлористого водорода). Это нежелательно при использовании материала в

самолетно- и судостроении, так как вызывает коррозию металлов.

Наиболее близким к предлагаемому потехнической сущности является способ получения пенопласта путем

смещения поливинилхлорида, перхлорвинила, метилметакрилата, газообразователя и инициатора полимеризации с последующим формованием заготовок, полимеризацией при нагревании и вспенивания. В качестве инициатора полимеризации используется азодинитрил диизомасляной кислоты 2.

Недостаток данного способа заключается в том, что стадия полимеризации занимает много времени (2124 ч). Кроме того, в момент вспенивания и отверждения происходит разложение азонитрила диизомасляной кислоты, а продукты его разложения являются токсичными. Повысив температуру теплоносителя (глицерина) в период полимеризации, можно сократить время стадии полимеризации. Однако в данном случае это невозможно, так как в состав рецептуры пенопласта входит неорганичЬский газообрааователь - углеаммонийная соль, которая при температуре выше разлага,ется и удаляется в среду теплоносителя. Кроме того пенопласт, получаемый по данному способу, обладает низким разрушающим напряжением при сжатии (3,3 кгс/см).

Целью изобретения является интенсификация процесса полимеризации и повышение разрушающего напряжения при сжатии пенопласта.

Поставленная цель достигается тем, что в качестве инициатора полимеризации используют 0,5-2% от веса поливинилхлорида триэтаноламина.

Триэтаноламин, имея три функциональные группы, в отличие от азо- . нитрила диизомасляной кислоты, способствует образованию сшитого полимера метилметакрилата (стереоблочного полимера), в результате чего получается пенопласт с порышенными прочностными свойствами. Кроме того, введение триэтаноламина позволяет сократить процесс полимеризации за счет того, что реакция идет по ионному механизму, а не по радикальному как в присутствии азодинитрила диизомасляной кислоты.

Пример. В шаровую мельницу загружают смесь поливинилхлорида 100 вес.ч., углекислого аммония 8 веь.ч. и перемешивают в течение 3-х ч. Одновременно в реактор заливают метилметакрилат (71,2 вес. ч.), засыпают перхлорвиниловую смолу (32 вес.ч.) и 0,5 вес.ч. триэтанол.амина, перемешивают смесь в течение 45-60 мин при комнатной температуре. Затем полученную смесь сыпучих компонентов из шаровой мельницы и клеевой раствор из реактора помещают в смеситель, где перемешивают 10 мин при 27-28с, после чего массу подают в шприцмашину для оформления ее в заготовки, которые затем подвергают полимеризации в автоклаве под давлением 2-3 ат при температуре теплоносителя 40-45 0 в течение 10 ч Отвержденные монолитные заготовки вспенивают в электронагревателях при 110-135с в течение 3-3,5 ч. Полученный пенопласт испытывают на

разрушсоощее напряжение при сжатии, (ГОСТ 4651-63).

Пример 2-.Пенопласт получают как в примере 1. В реактор вводят Триэтаноламин 10 вес.ч. от веса поливинилхлорида. Время полимеризации 9ч.

Примерз. Пенопласт получаю как в примере 1. В реактор вводят Триэтаноламин в количестве 2 вес.ч. от веса поливинилхлорида. Время полимеризации заготовок 9ч.

П р и м е р 4. Пенопласт получаю как в примере 1. В реактор вводят вместе- с 0,5 вес.ч. азодинитрил диизомасляной кислотой триэтаноламин в количестве 1 вес.ч. от веса поливинилхлорида. Время полимеризации заготовок 12 ч.

П р и м е р 5 (контрольный). Пенопласт получают как в примере 1. В реактор вводят азодинитрил диизомасляную кислоту в количестве 2 вес от веса поливинилхлорида. Время полимеризации заготовок 24 ч (за 12 заготовки не отвердилось).

П р и м е р 6. (контрольный). Пенопласт получают как в примере 1. В реактор вводят триэтиламин 1 вес. от веса поливинилхлорида.Время полимеризации заготовок 24 ч (за 12 ч заготовки не отвердились).

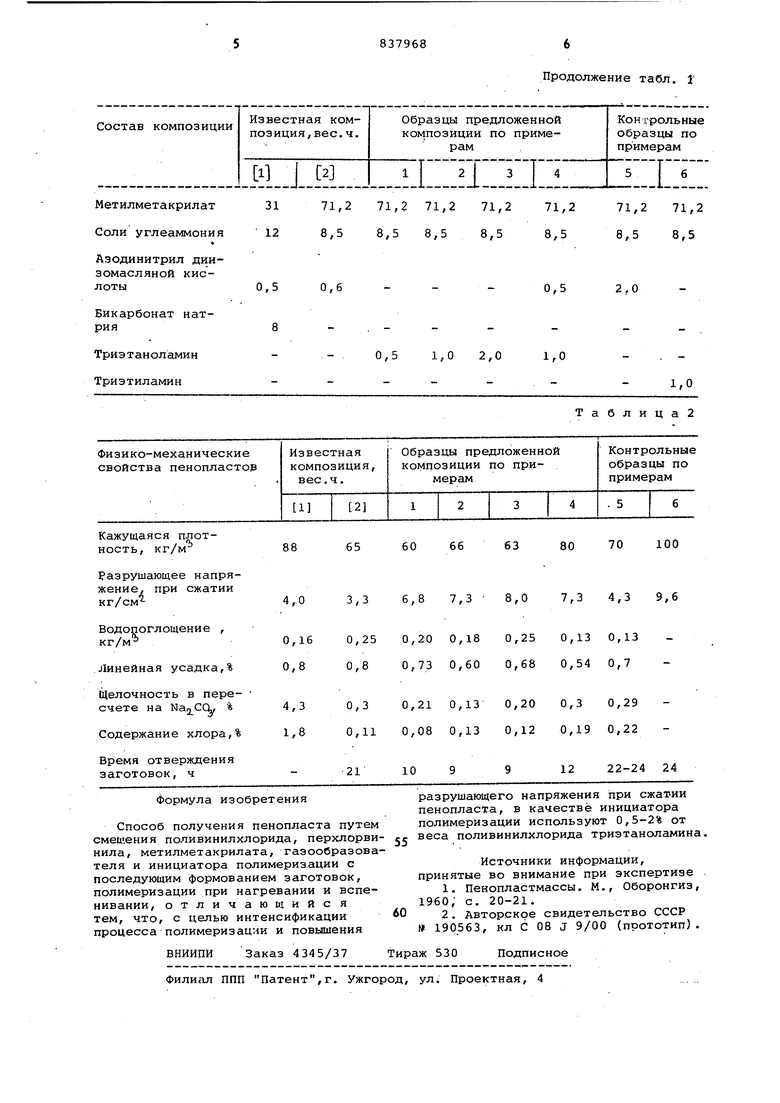

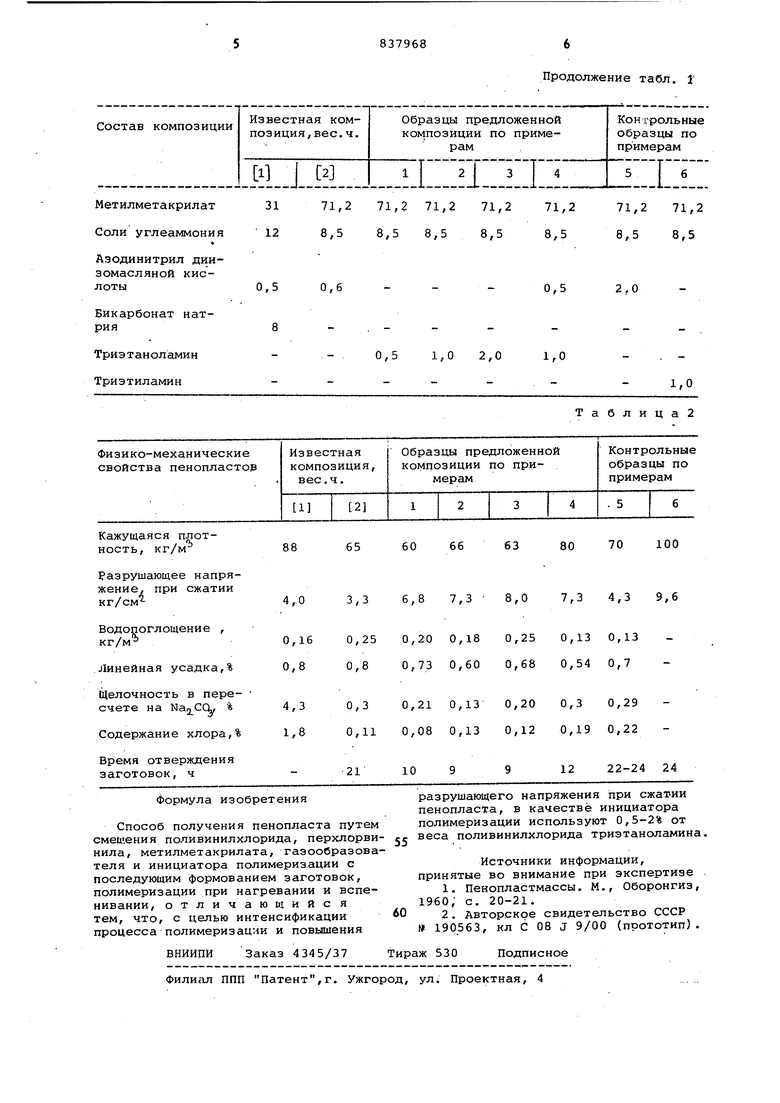

Данные сведены в таблице 1 и 2.

Как видно из таблиц, введение вместо азодинитрила диизомасляной кислоты триэтаноламина (примеры 1-4 дает результаты выше по сравнению с известным способом и контрольным примером 5.

Другие соединения аминного типа (пример 6) не дают положительных результатов.

Использование предлагаемого способа позволяет сократить время полимеризации .пенопласта с 21-24 ч до 9-10 ч.

Изобретение позволяет использовать в качестве исходного сырья Триэтаноламин взамен более дорогостоящего, токсичного и пожароопасного азодинитрила диизомасляной кислоты. Кроме того, продукт, полученный по предлагаемому способу, обладает повышенными прочностыми свойствами.

I

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлоридного пенопласта | 1982 |

|

SU1014846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДНОГО ПЕНОПЛАСТА | 1964 |

|

SU165890A1 |

| Способ получения пенопласта | 1977 |

|

SU655320A3 |

| СПОСОБ БЛОЧНОЙ ФОТОПОЛИМЕРИЗАЦИИ, ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1994 |

|

RU2138070C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385334C2 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1973 |

|

SU379598A1 |

| Способ эмульсионной полимеризации хлорвинила | 1951 |

|

SU105074A1 |

| ТСХМН-ЕСКАЯ | 1965 |

|

SU168011A1 |

| Способ получения окрашенного пленкообразующего защитного состава | 1979 |

|

SU783305A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU605388A1 |

Поливинилхлорид

Перхл орв инилов а я смола

100

00

00

00

100

32

32

32

32

0,5 8

0,6

Продолжение табл. 1

0,5

1,0 2,0

1,0

1,0

Таблица2

Авторы

Даты

1981-06-15—Публикация

1979-07-10—Подача