Изббретёниё относится к способам получения фенольных пенопластов, испольэуе1«лх в качестве теплоизоляционных материалов в строительстве, судостроении, машиностроении, химической промьшшенности.

Известен способ получения фенольного пенопласта путем вспенивания и отверждения жидкой фенолформальдегидной смолы резольного типа в присутствии газообразователя, кислогоотвердителя и поверхностно-активного вещества fl .,

Однако при этом пенопласт получают в несколько стадий. Сначала получают смолу, затем готовят композицию смешиванием смолы с газообразователем и поверхностно-активным веществом, которую вспенивают и отверждают кислым катализатором. Самопроизвольное вспенивание композиции и отверждение пенопласта начинается через значительный промежуток времени.

Прототипом изобретения является способ получения фенольного пеноплата путем вспенивания продукта щелочной конденсации фенола с альдегидом в присутствии фенола и/или ег производных с функциональностью по отнсвиению к формальдегиду, равной по крайней мере трем, поверхностноактивного вещества и воды 2 J.

При этом способе хотя и повышается активность состава при вспенивании и отверждении, но многостадийность процесса не устраняется ( смола получается предварительно ). Цель изобретения - осуществление одностадийности процесса и интенсификации процессов вспенивания И отверждения.

Это достигается тем, что проводят поликонденсацию соединений, выбранных из группы, состоящей из гидрохинона, пирокатехина, резорцина или 5-метилрезорцина, с формальдегидом с одновременным вспениванием и отверждением в присутствии газообразователя , поверхностно-активного вещества и кислого катализатора.

Одностадийное получение фенольного пенопласта непосредственно из двухатомных фенолов с формальдегидом позволяет исключить трудоемкие стадии конденсации, нейтрализации и выделения фенолформальдегидной смолы, что сокращает потребность в дополнительном технологическом оборудовании и уменьшает затраты труда на производство фенольных пенопластов .

Благодаря высокой реакционной способнсх;ти двухатомных фенолов формирование пенопласта происходит быстрее в 5-10 раз, что позволяет на одном и том же оборудовании резко повысить производительност ь труда.

Вспенивание и отверждение проводят в присутствии кислого катализатора (минеральных, органических кислот и других веществ или их смесей, создающих при введении в композицию 5 рн среды ниже 7 /.

В качестве газообразователей в предложенном способе используют соли-карбонаты, бикарбонаты щелочных и щелочноземельных металлов и

1.0 аммония, порошки металлов, стоящих в ряду напряжения выше водорода (предпочтительно применять тонкодисперсные порошки ), жидкости, кипящие или интенсивно испаряющиеся 15 при температурах, ниже 80°С, а также смесь этих газообразователей.

Для повышения однородности пенопласта и интенсификации процесса вспенивания вводя водорастворимые

0 неиногенные поверхностно-активные J вещества, например сложные эфиры целлюлозы, силиконовые масла, продукты обработки окисью этилена фенолов или высших жирНЕлх кислот и т.д. 25 Способ получения пенопласта заключается в следующем.

Определенное количество двухатомного фенола {пирокатехина, или гидрохинона, или резорцина, или 5-метилрезорцина / при комнатной температуре добавляют к формалину в любом соотношении фенола к формальдегиду (1:0,7-1:2), необходимом для получения резольной смолы. Полученную смесь тщательно перемещивают

5 до полного растворения двухатомного фенола в формалине { для повышения растворимости гидрохинона смесь его с формалином можно подогреть до 50-бООС). Затем в полученный раствор при комнатной температуре добавляют поверхностно-активное вещество и газообразователь и интенсивно перемешивают до получения однородной смеси. В полученную смесь при комнатной температуре приливают при

интенсивном перемешивании определенное количество кислого катализатора, после чего сразу начинается самопроизвольный разогрев смеси, вспенивание ее и отверждение пенопласта.

Процесс формования пенопласта заканчива тся через 5-15 с. Варьируя количество и рН катализатора, время вспенивания и отверждения можно

увеличить до 1-1,5 мин.

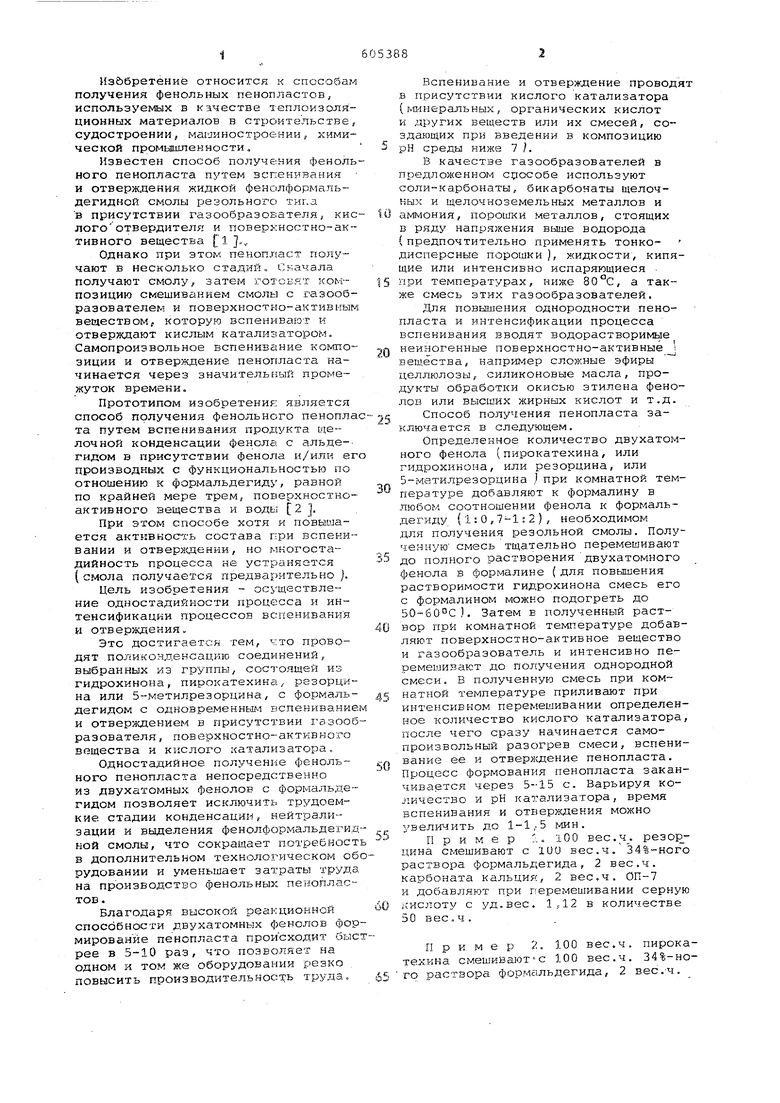

Пример 1. 100 вес.ч. резор цина смешивают с 1UU вес.ч. 34%-ного раствора формальдегида, 2 вес.ч. карбоната кальция, 2 вес.ч. ОП-7 и добавляют при перемешивании серную

кислоту с уд.вес. 1,12 в количестве 50 вес.ч.

При м е р 2. 100 вес.ч. пирокатехина смешивают с 100 вес.ч. 34%-ного раствора формальдегида, 2 вес .-ч.

карбоната кальция, 2 вес,ч. ОП-7

и добавляют при перемешивании

70 вес.ч. серной кислоты с уд. вес. 1,4

Пример 3. 100 вес.ч. 5-метилрезорцина смешивают с 100 вес.ч. 34%-ного раствора формальдегида,

2вес.ч. карбоната кальция, 2 вес.ч ОП-7 и добавляют при перемешивании 50 вес.ч. серной кислоты с .

уд. вес. 1,52.

Пример 4. 100 вес.ч. гидрохинона смешивают с 100 вес.ч. 34%-ного раствора формальдегида,

3вес.ч, карбоната кальция,

2 вес.н, ОП-7 и добавляют при пере7 мешивании 80 вес.ч. серной кислоты с уд,вес. 1,52.

П р и м е р 5. 100 вес.ч. резорцина смешивают с 100 вес.ч. 34%-ного раствора формальдегида,

2вес.ч, порошкообразного алюминия,

3вес.ч. ОП-7 и при перемешивании добавляют 60 вес.ч, серной кислоты с уд. вес,1,12,

Пример 6.,. 100 вес,ч. пирокатехина смешивают с 100 вес.ч. 34%-ного раствора формальдегида, 3 вес.ч, порошкообразного алюминия, с 3 вес.ч. ОП-7 и при перемешивании добавляют 80 вес.ч, серной кислоты с уд. вес. 1,49,

Пример 7, 100 вес.ч, 5-метилрезорцина смешивают с 100 вес.ч. 34%-ного раствора формальдегида, 3 вес.ч. порошкообразного алюминия, 3 вес.ч, ОП-7 и при перемешивании добавляют 50 вес.ч, серной кислоты с уд.вес. 1,08.

Пример 8. 100 вес.ч. гидрохинона смешивают с 100. вес.ч. 34%-ного раствора формальдегида, 3 вес.ч. порошкообразного алюминия, 3 вес.ч. ОП-7 и при перемешивании добавляют 80 вес.ч. серной кислоты с уд.вес. 1,52.

Пример 9. 100 вес.ч. резорцина смешивают с 100 вес.ч. 34%-ного раствора формальдегида, 20 вес.ч. жидкого вспенивателя с т.кип. 3080°С, 3 вес.ч. ОП-7 и добавляют при перемешивании 60 вес.ч. серной кислоты с уд. весом 1,12.

П р и м е р 10. 100 вес.ч. пирокатехина смешивают с 100 вес.ч. 34%-ного раствора .формальдегида, 20 вес.ч. жидкого вспенивателя с т. кип, 30-80С, 3 вес.ч. ОП-7 и добавляют при перемешивании 80 вес.ч. серной кислоты с уд.вес. 1,49.

П р .и м е р 11. 100 вес.ч. 5-метилрезорцина смешивают с 100 вес.ч. 34%-ного раствора формальдегида, 20 вес.ч. ж |дкого вспенивателя с т.кип. 30-80 0, 3 вес.ч. ОП-7 и добавляют 50 вес.ч. серной кислоты с уд.вес. 1,08.

Пример 12. 100 вес.ч. гидрохинона смешивают с 100 вес.ч . 34%-ного раствора формальдегида, 20 вес.ч. жидкого вспенивателя с т.кип. 30-80с, 3 вес.ч. ОП-7 и добавляют при перемешивании 80 вес.ч. серной кислоты с уд.вес. 1,52.

Свойства полученных пейопластов приведены в таблице. 560538 Таким образом, при осуществлении спосоОа по изобретению все стадии процесса (сицте смолы, вспенивание ее R отверждение полученной пены ) во времени. Процесс вспенивания ..и отверждений прЬтекает с высокой интенсивностью. При 9TO|ii можно получать заливоч иые фенольмые пенопласты непссред8ственно в полости изделия или конструкций любой геометрической формы, причем пены не дают тexнoлoгичёckoй усадки. Кроме того, способность смеси к отверждению.в течение нескольких секунд при атмосферном давлении и комнатной 1емпературе позволяет использовать данный способ для напыления фенольного пенопласта на вертикальные и потолочные поверхности..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенольного пенопласта | 1976 |

|

SU787428A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787429A1 |

| Способ получения фенольногопЕНОплАСТА | 1977 |

|

SU798129A1 |

| Способ получения фенольногопЕНОплАСТА | 1977 |

|

SU798130A1 |

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1972 |

|

SU337993A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Способ получения пенопласта | 1976 |

|

SU592159A1 |

| Способ получения пенопластов на основе жидких фенолформальдегидных смол новолачного типа | 1970 |

|

SU448745A1 |

| Способ получения мочевино-формальдегидного пенопласта | 1979 |

|

SU883103A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛЬНОГО ПЕНОПЛАСТА, отличающий- с я тем, что, с целью осуществления одностадийного процесса и интенсификации процессов вспенивания и отверждения, проводят поликонденсацию соединений, выбранных из группы, состоящей из гидрохинона, пирокатехина, резорцина или 5-метилре- зорцина с формальдегидом с одновременным вспениванием и отверждением ^ " в присутствии газообразователя, поверхностно-активного вещества и кислого катализатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 0 |

|

SU233898A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР » 445327, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-04-30—Публикация

1976-06-21—Подача