Изобретение относится к балансиро вочной технике и может быть применен в машиностроительной промышленност и для динамической балансировки вращаю щихся валов газотурбинных двигателей. Известно устройство для балансировки вращающихся элементов, содержащее грузы, размещенные в опорах, которые выполнены в виде втулки, и размещенной в ней оси, а на равном расстоянии от центра масс враща ющегося элемента размещены одинаковые по величине, расположенные в од ной плоскости и противоположно направленные от оси опоры, балансирующие грузы, одна пара на втулке, другая на оси, а также привод поворота корректирующих грузов, выполненный в виде зубчатой передачи i Недостатком данного устройства является его конструктивная сложнос наличие привода для поворота коррек тирующих грузов, исключающее автоматическую балансировку валов, и не высокая точность балансировки, вызванная наличием зубчатой передачи в приводе поворота. Наиболее близким к изобретению является устройство для автоматичес кой-балансировки валов, содержащее опоры для установки вала, привод врайдения вала, выполненный в виде связанной с валом крыльчатки, приводимой в движение струей сжатого воздуха; а также два корпуса, связанные с торцами вала,в которых расположены сепараторы с корректирующими грузами, выполненнЕлми в виде тел качения шаров, расположенных в два ряда 121. Недостатком данного устройства является невысокая точность балансировки, так как изменение уравновешивакнцего усилия производят относительным перемещением рядов щаров, а изменение фазы - синхронным перемещением обоих рядов в обоих направлениях. . Цель изобретения - повышение точности . Поставленная цель достигается тем, что каждаай корректирующий груз выполнен в виде герметичного цилиндрического стакана, заполненного вязкой жидкостью, и сыпучим материалом, грузы устанавливаются в корпусах соосно с балансируемым валом и связаны между собой и с корпусом упругими элементами, а масса каждого груза обратно пропорционсшьна расстоянию

от его торца до торца вала, а также тем, что устройство снабжено резиновыми втулками, размещенными в опорах вала.

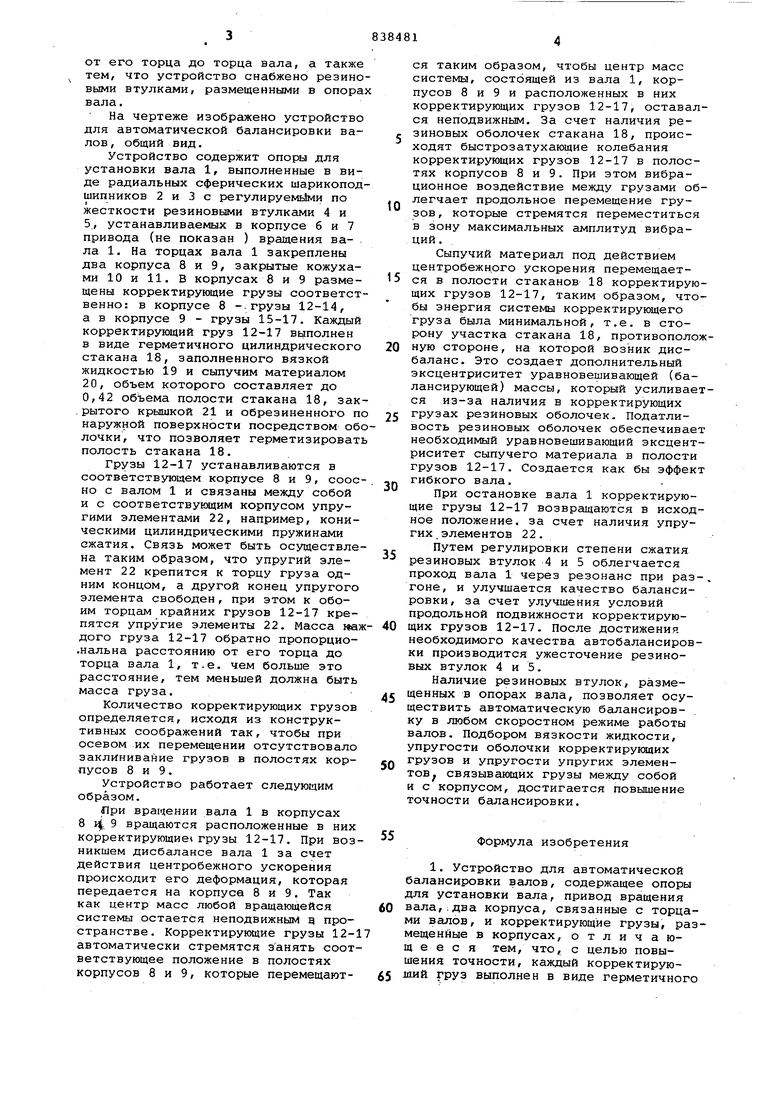

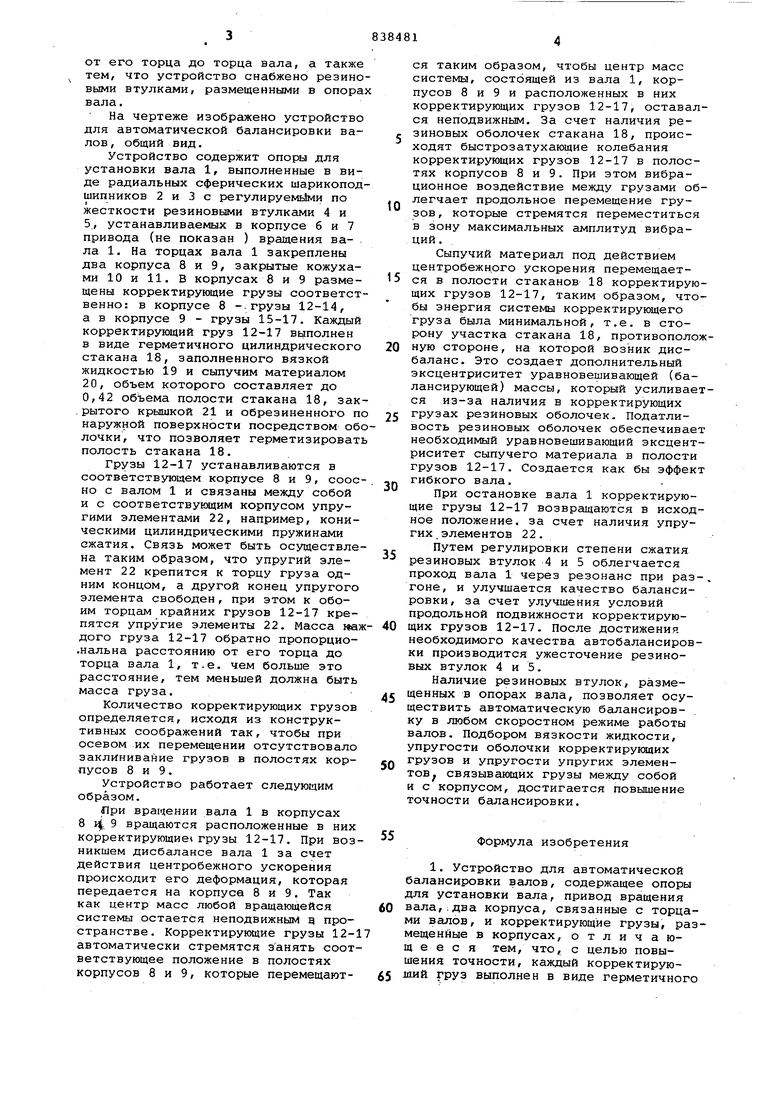

На чертеже изображено устройство для автоматической балансировки валов , общий вид.

Устройство содержит опоры для установки вала 1, выполненные в виде радиальных сферических шарикоподшипников 2 и 3 с регулируемьЛми по жесткости резиновыми втулками 4 и 5., устанавливаемых в корпусе 6 и 7 привода (не показан ) вращения вала 1. На торцах вала 1 закреплены два корпуса 8 и 9, закрытые кожухами 10 и 11. В корпусах 8 и 9 размещены корректирующие грузы соответственно: в корпусе 8 -.грузы 12-14, а в корпусе 9 - грузы 15-17. Каждый корректирующий груз 12-17 ВЕЛполнен в виде герметичного цилиндрического стакана 18, заполненного вязкой жидкостью 19 и сыпучим материалом 20, объем которого составляет до 0,42 объема полости стакана 18, зак.рытого крышкой 21 и обрезиненного по наружной поверхности посредством оболочки, что позволяет герметизировать полость стакана 18.

Грузы 12-17 устанавливаются в соответствующем корпусе 8 и 9, соосно с валом 1 и связаны между собой и с соответствующим корпусом упругими элементами 22, например, коническими цилиндрическими пружинами сжатия. Связь может быть осуществлена таким образом, что упругий элемент 22 крепится к торцу груза одним концом, а другой конец упругого элемента свободен, при этом к обоим торцам крайних грузов 12-17 крепятся упругие элементы 22. Масса наждого груза 12-17 обратно пропорцио.нальна расстоянию от его торца до торца вала 1, т.е. чем больше это расстояние, тем меньшей должна быть масса груза.

Количество корректирующих грузов определяется, исходя из конструктивных соображений так, чтобы при осевом их перемещении отсутствовало заклинивание грузов в полостях корпусов 8 и 9.

Устройство работает следующим образом.

Лри вращении вала 1 в корпусах 8 4, 9 вращаются расположенные в них корректирующие грузы 12-17. При возникшем дисбалансе вала 1 за счет действия центробежного ускорения происходит его деформация, которая передается на корпуса 8 и 9. Так как центр масс любой вращающейся системы остается неподвижным в пространстве. Корректирующие грузы 12-1 автоматически стремятся занять соответствующее положение в полостях корпусов 8 и 9, которые перемещаются таким образом, чтобы центр масс системы, состоящей из вала 1, корпусов 8 и 9 и расположенных в них корректирующих грузов 12-17, оставался неподвижным. За счет наличия резиновых оболочек стакана 18, происходят быстрозатухающие колебания корректирующих грузов 12-17 в полостях корпусов 8 и 9. При этом вибрационное воздействие между грузами облегчает продольное перемещение грузов, которые стремятся переместиться в зону максимальных амплитуд вибраций .

Сыпучий материал под действием центробежнрго ускорения перемещается в полости стаканов 18 корректирующих грузов 12-17, таким образом, чтобы энергия системы корректирукяцего груза была минимальной, т.е. в сторону участка стакана 18, противоположную стороне, на которой возник дисбаланс. Это создает дополнительный эксцентриситет уравновешивающей (балансирующей) массы, который усиливается из-за наличия в корректирующих грузах резиновых оболочек. Податливость резиновых оболочек обеспечивает необходимый уравновешивающий эксцентриситет сыпучего материала в полости грузов 12-17. Создается как бы эффект гибкого вала.

При остановке вала 1 корректирующие грузы 12-17 возвращаются в исходное положение, за счет наличия упругих . элементов 22.

Путем регулировки степени сжатия резиновых втулок 4 и 5 облегчается проход вала 1 через резонанс при разгоне, и улучшается качество балансировки, за счет улучшения условий продольной подвижности корректирующих грузов 12-17. После достижения необходимого качества автобалансировки производится ужесточение резиновых втулок 4 и 5.

Наличие резиновых втулок, размещенных в опорах вала, позволяет осуществить автоматическую балансиров- . ку в любом скоростном режиме работы валов. Подбором вязкости жидкости, упругости оболочки корректирукяцих грузов и упругости упругих элементов связывающих грузы между собой и с корпусом, достигается повышение точности балансировки.

Формула изобретения

1. Устройство для автоматической балансировки валов, содержащее опоры для установки вала, привод вращения вала,,два корпуса, связанные с торцами валов, и корректирующие грузы, размещенные в корпусах, отличающееся тем, что, с целью повышения точности, каждый корректируюишй груз выполнен в виде герметичного

цилиндрического стакана, заполненного вязкой жидкостью и сыпучим материалом, грузы устанавливаются в корпусах соосно с балансируеюлм валом и связаны между собой и с корпусом упругими элементами, а масса каждого груза обратно пропорциональна расстоянию от его торца до торца вала 2. Устройство по п. 1, отличающееся тем, что оно снабжено

резиновыми втулками, размещенными в опорах вала.

. .Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР V 395788, кл. G 01 М 1/38, 1972.

2.Авторское свидетельство СССР 405035, кл. G 01 М 1/36, 1971 (прототип,) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для динамической балансировки шпинделя деревообрабатывающего станка | 1987 |

|

SU1489986A1 |

| Стенд для испытания абразивных цилиндров на разрыв | 1979 |

|

SU781673A1 |

| Устройство для балансировки шлифовального круга | 1979 |

|

SU1083083A1 |

| Балансирующее устройство | 1990 |

|

SU1778591A1 |

| Устройство для балансировки роторов | 1982 |

|

SU1071930A1 |

| Устройство для балансировки роторов | 1979 |

|

SU892252A1 |

| Автоматическое балансировочное устройство | 1981 |

|

SU998888A1 |

| Балансирующее устройство | 1991 |

|

SU1809342A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ОБЪЕКТА | 1999 |

|

RU2147733C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2075737C1 |

7

Авторы

Даты

1981-06-15—Публикация

1979-09-21—Подача