(54) УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ ЗАПОЛНИТЕЛЕЙ В КОРПУС ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА

клапаны дозировочных камер расположены над их поршнями.

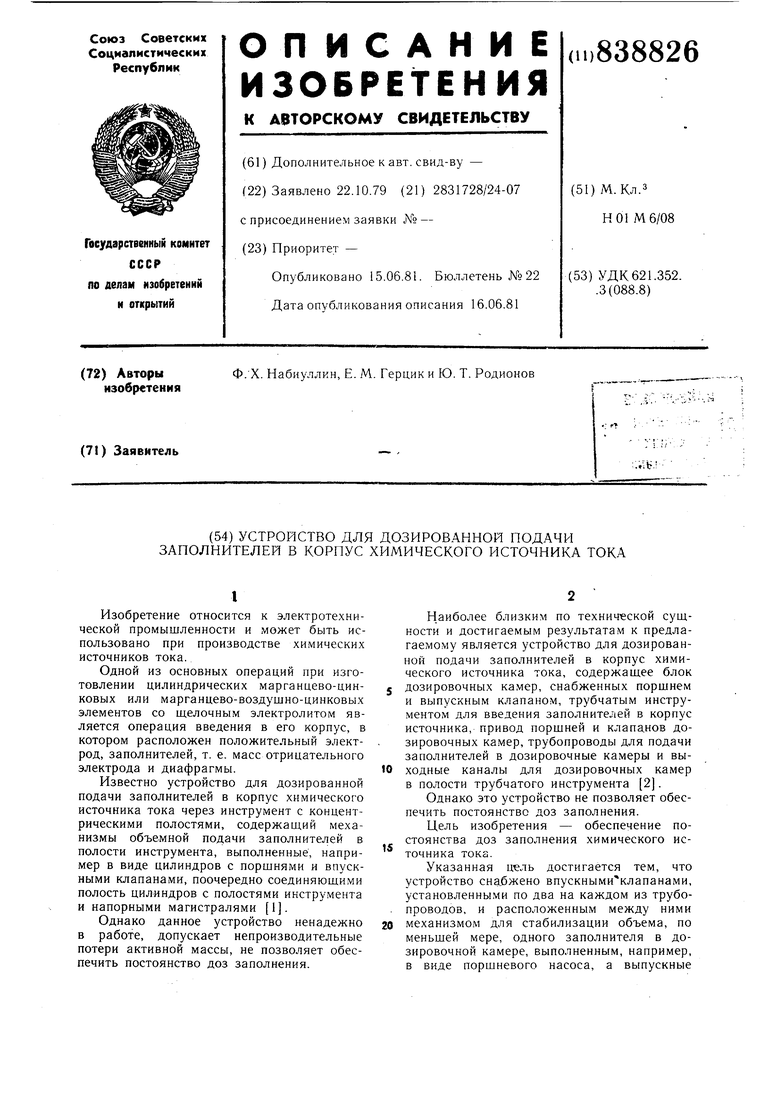

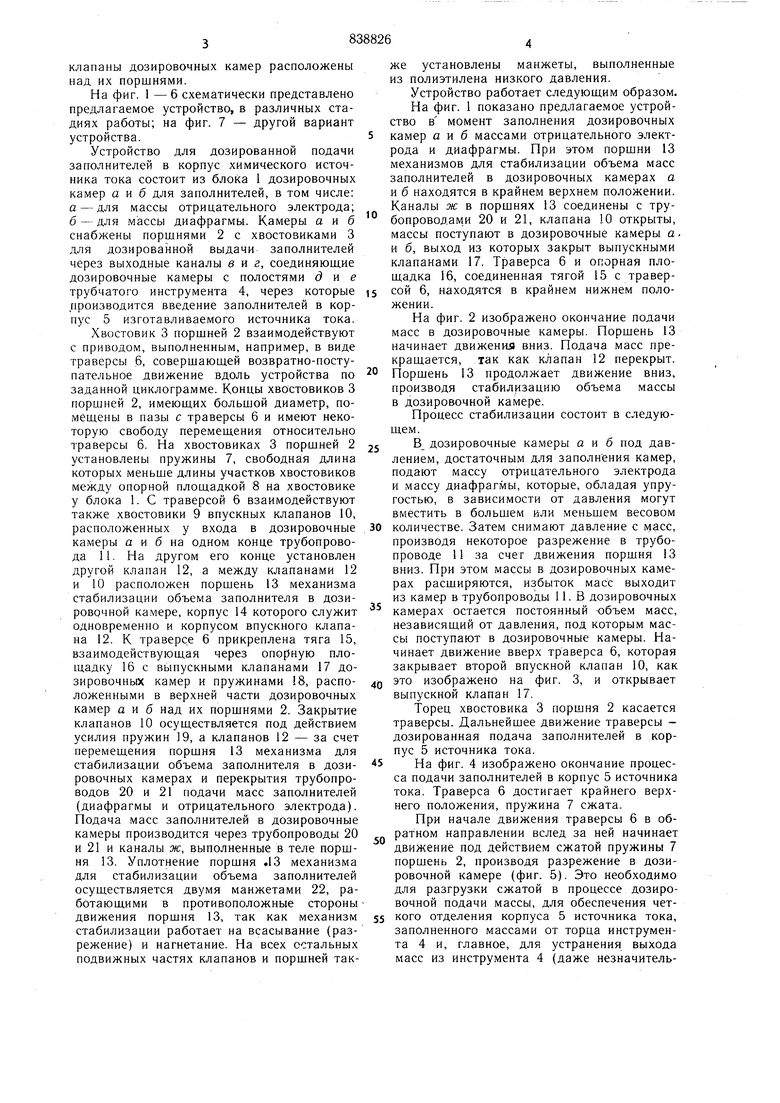

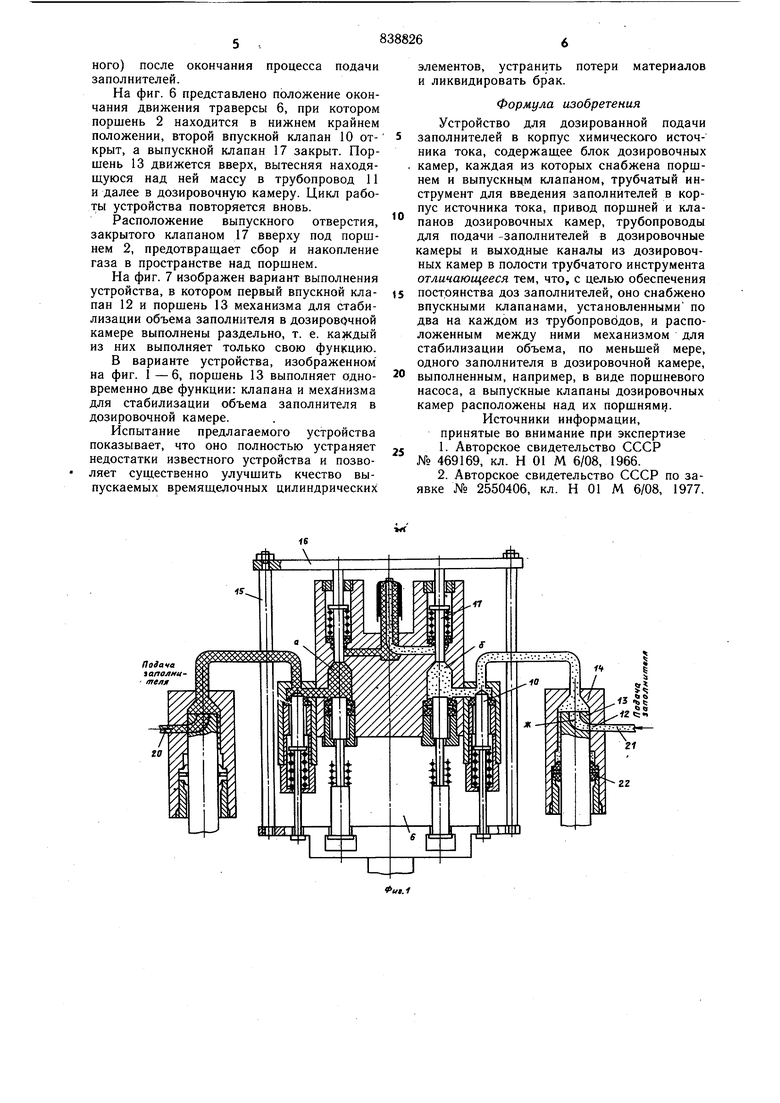

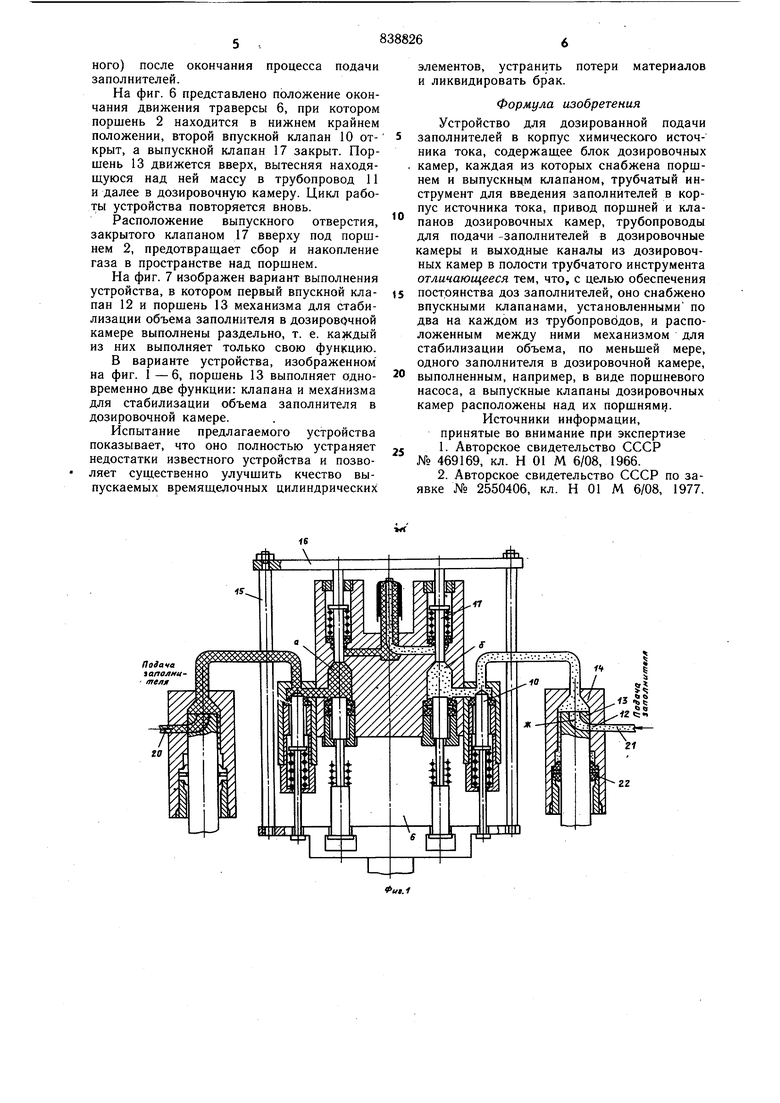

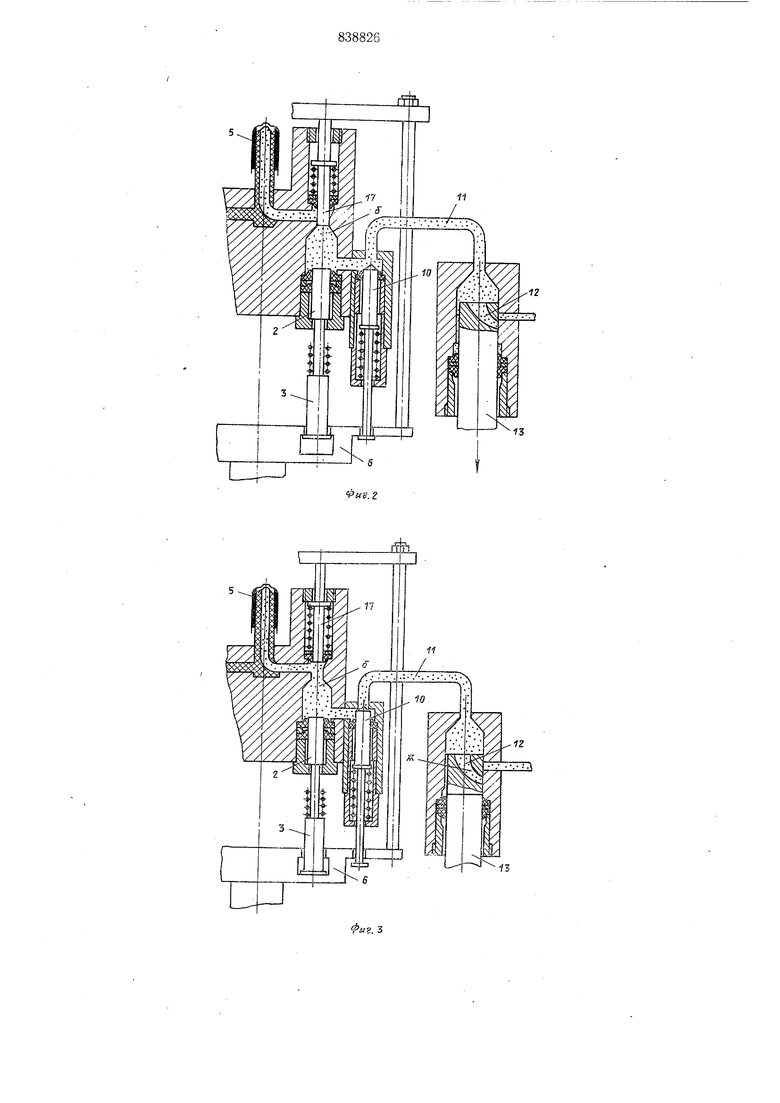

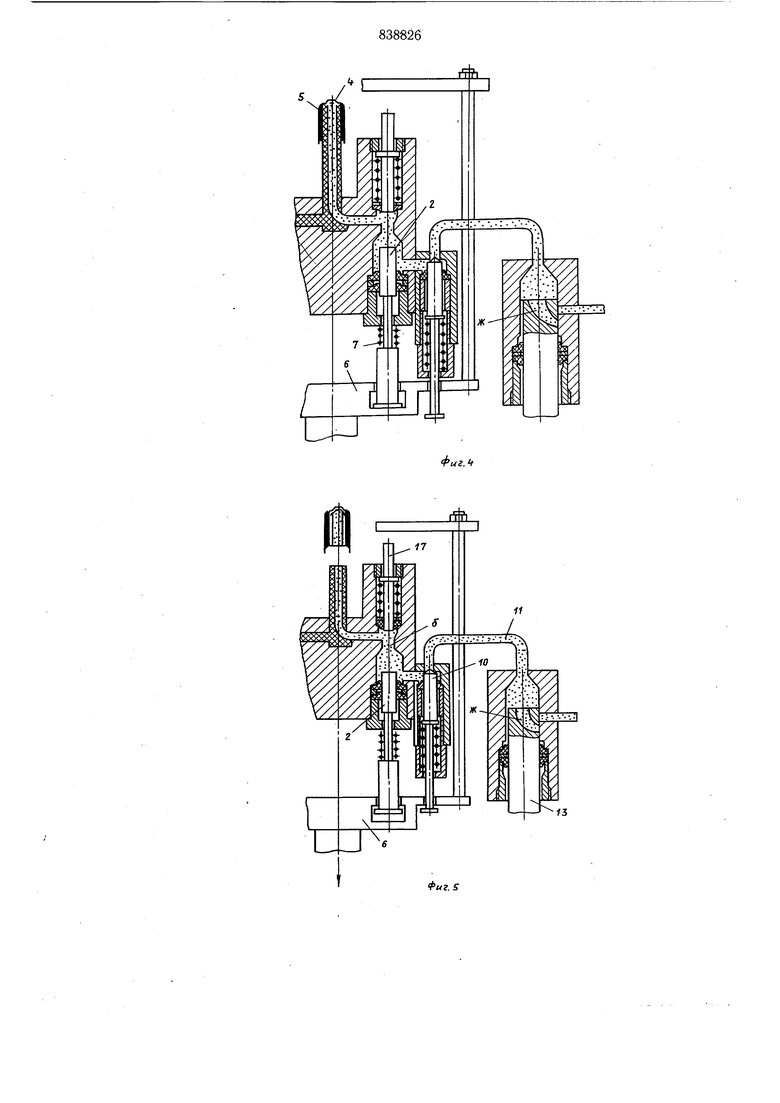

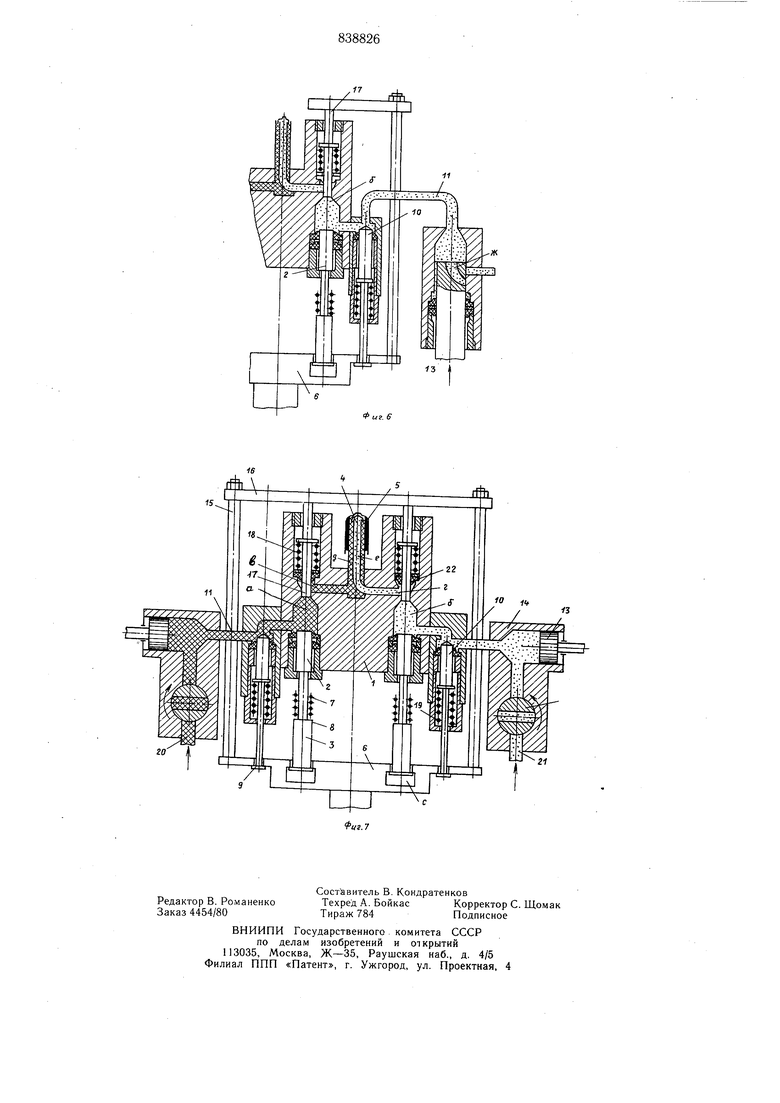

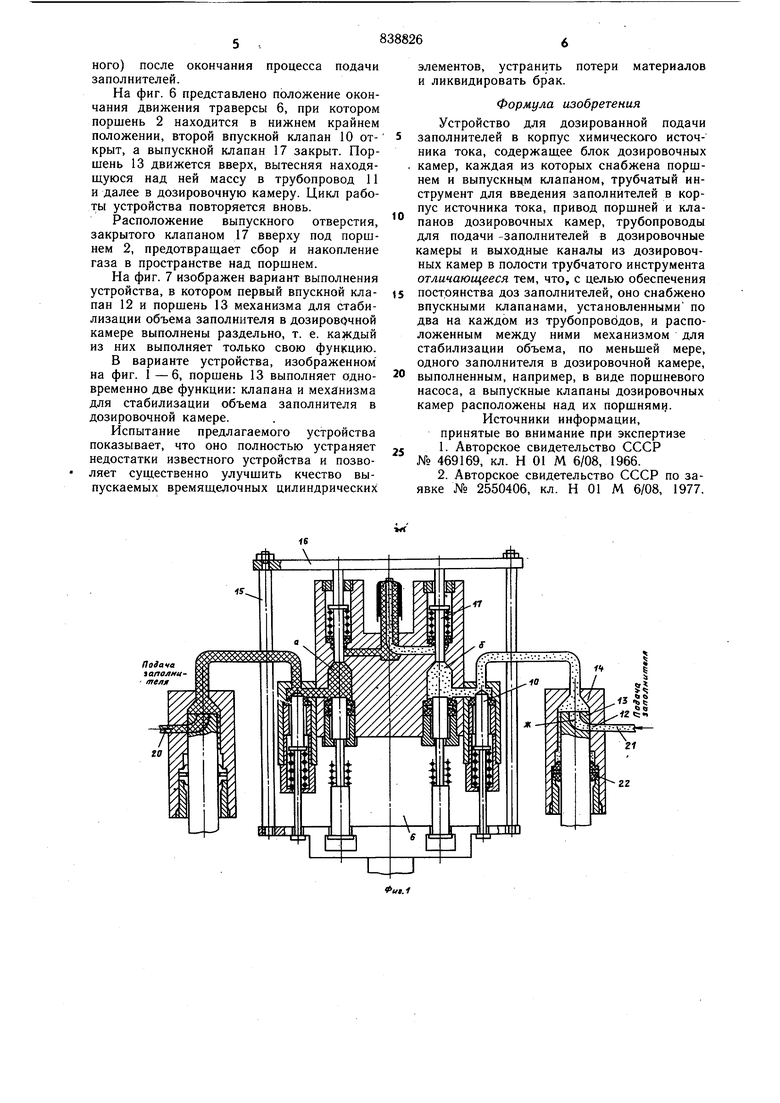

На фиг. 1 -6 схематически представлено предлагаемое устройство, в различных стадиях работы; на фиг. 7 - другой вариант устройства.

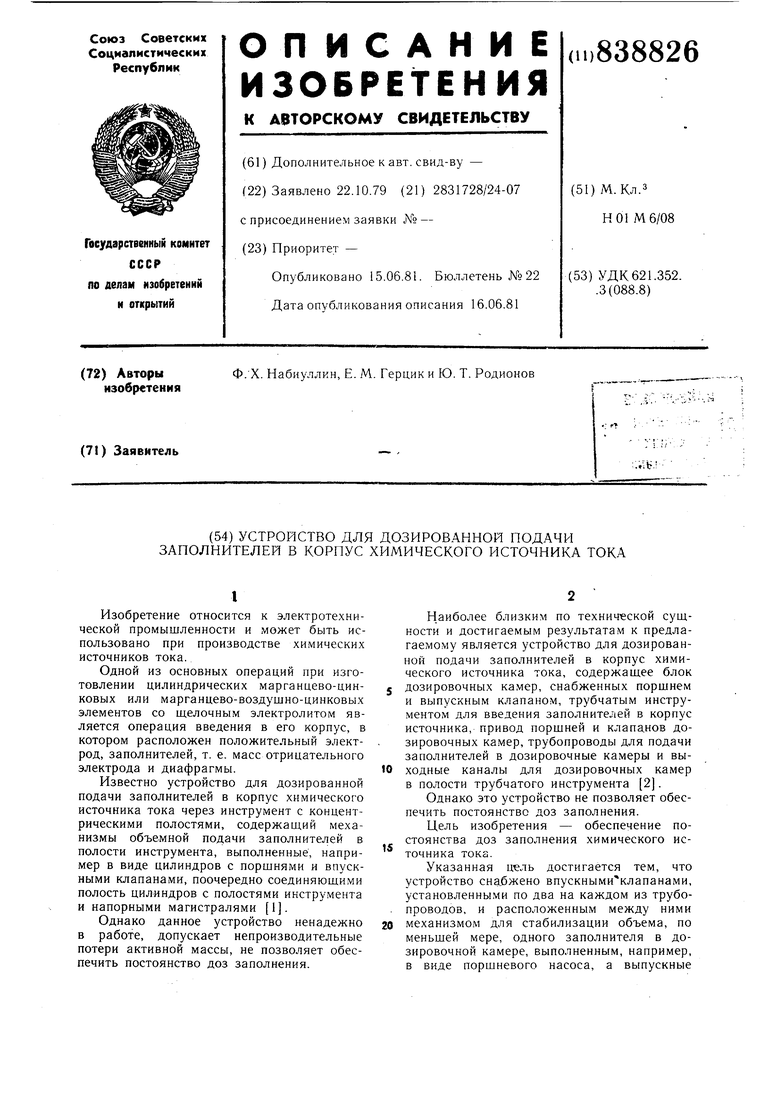

Устройство для дозированной подачи заполнителей в корпус химического источника тока состоит из блока 1 дозировочных камер а и б для заполнителей, в том числе: а - для массы отрицательного электрода; б - для массы диафрагмы. Камеры а и б снабжены поршнями 2 с хвостовиками 3 для дозированной выдачи заполнителей через выходные каналы виг, соединяюш.ие дозировочные камеры с полостями d и е трубчатого инструмента 4, через которые .производится введение заполнителей в корпус 5 изготавливаемого источника тока.

Хвостовик 3 поршней 2 взаимодействуют с приводом, выполненным, например, в виде траверсы 6, совершающей возвратно-поступательное движение вдоль устройства по заданной циклограмме. Концы хвостовиков 3 поршней 2, имеюших большой диаметр, помещены в пазы с траверсы 6 и имеют некоторую свободу перемещения относительно траверсы 6. На хвостовиках 3 поршней 2 установлены пружины 7, свободная длина которых меньше длины участков хвостовиков между опорной площадкой 8 на хвостовике у блока 1. С траверсой 6 взаимодействуют также хвостовики 9 впускных клапанов 10, расположенных у входа в дозировочные камеры а и б на одном конце трубопровода 11. На другом его конце установлен другой клапан 12, а между клапанами 12 и 10 расположен поршень 13 механизма стабилизации объема заполнителя в дозировочной камере, корпус 14 которого служит одновременно и корпусом впускного клапана 12. К траверсе 6 прикреплена тяга 15, взаимодействующая через опорную площадку 16 с выпускными клапанами 17 дозировочных камер и пружинами 18, расположенными в верхней части дозировочных камер а и б над их поршнями 2. Закрытие клапанов 10 осушествляется под действием усилия пружин 19, а клапанов 12 - за счет перемещения поршня 13 механизма для стабилизации объема заполнителя в дозировочных камерах и перекрытия трубопроводов 20 и 21 подачи масс заполнителей (диафрагмы и отрицательного электрода). Подача масс заполнителей в дозировочные ка.меры производится через трубопроводы 20 и 21 и каналы ж, выполненные в теле поршня 13. Уплотнение поршня .13 механизма для стабилизации объема заполнителей осушествляется двумя манжетами 22, работающими в противоположные стороныдвижения поршня 13, так как механизм стабилизации работает на всасывание (разрежение) и нагнетание. На всех остальных подвижных частях клапанов и поршней также установлены манжеты, выполненные из полиэтилена низкого давления.

Устройство работает следующим образом. На фиг. 1 показано предлагаемое устройство в момент заполнения дозировочных

камер а и б массами отрицательного электрода и диафрагмы. При этом порщни 13 механизмов для стабилизации объема масс заполнителей в дозировочных камерах а и б находятся в крайнем верхнем положении. Каналы ж в поршнях 13 соединены с тру бопроводами 20 и 21, клапана 10 открыты, массы поступают в дозировочные камеры а. и б, выход из которых закрыт выпускными клапанами 17. Траверса 6 и опорная площадка 16, соединенная тягой 15 с траверсой 6, находятся в крайнем нижнем положении.

На фиг. 2 изображено окончание подачи масс в дозировочные камеры. Поршень 13 начинает движенна вниз. Подача масс прекращается, так как клапан 12 перекрыт.

Поршень 13 продолжает движение вниз, производя стабилизацию объема массы в дозировочной камере.

Процесс стабилизации состоит в следующем.

5 В дозировочные камеры а и б под давлением, достаточным для заполнения камер, подают массу отрицательного электрода и массу диафрагмы, которые, обладая упругостью, в зависимости от давления могут вместить в большем или .меньшем весовом

0 количестве. Затем снимают давление с масс, производя некоторое разрежение в трубопроводе И за счет движения поршня 13 вниз. При этом массы в дозировочных камерах расширяются, избыток масс выходит из камер в трубопроводы 11. В дозировочных

камерах остается постоянный -объем масс, независящий от давления, под которым массы поступают в дозировочные камеры. Начинает движение вверх траверса 6, которая закрывает второй впускной клапан 10, как

Q это изображено на фиг. 3, и открывает выпускной клапан 17.

Торец хвостовика 3 поршня 2 касается траверсы. Дальнейшее движение траверсы - дозированная подача заполнителей в корпус 5 источника тока.

5 На фиг. 4 изображено окончание процесса подачи заполнителей в корпус 5 источника тока. Траверса 6 достигает крайнего верхнего положения, пружина 7 сжата.

При начале движения траверсы 6 в обратном направлении вслед за ней начинает движение под действием сжатой пружины 7 поршень 2, производя разрежение в дозировочной камере (фиг. 5). Это необходимо для разгрузки сжатой в процессе дозировочной подачи массы, для обеспечения четкого отделения корпуса 5 источника тока, заполненного массами от торца инструмента 4 и, главное, для устранения выхода масс из инструмента 4 (даже незначительного) после окончания процесса подачи заполнителей.

На фиг. 6 представлено положение окончания движения траверсы 6, при котором поршень 2 находится в нижнем крайнем положении, второй впускной клапан 10 открыт, а выпускной клапан 17 закрыт. Поршень 13 движется вверх, вытесняя находяшуюся над ней массу в трубопровод 11 и далее в дозировочную камеру. Цикл работы устройства повторяется вновь.

Расположение выпускного отверстия, закрытого клапаном 17 вверху под поршнем 2, предотвращает сбор и накопление газа в пространстве над поршнем.

На фиг. 7 изображен вариант выполнения устройства, в котором первый впускной клапан 12 и поршень 13 механизма для стабилизации объема заполнителя в дозировочной камере выполнены раздельно, т. е. каждый из них выполняет только свою функцию.

В варианте устройства, изображенном на фиг. 1 -б, поршень 13 выполняет одновременно две функции: клапана и механизма для стабилизации объема заполнителя в дозировочной камере.

Испытание предлагаемого устройства показывает, что оно полностью устраняет недостатки известного устройства и позволяет существенно улучшить кчество выпускаемых времящелочных цилиндрических

элементов, устранить потери материалов и ликвидировать брак.

Формула изобретения

Устройство для дозированной подачи заполнителей в корпус химического источника тока, содержащее блок дозировочных камер, каждая из которых снабжена поршнем и выпускнцм клапаном, трубчатый инструмент для введения заполнителей в корпус источника тока, привод поршней и клапанов дозировочных камер, трубопроводы для подачи -заполнителей в дозировочные камеры и выходные каналы из дозировочных камер в полости трубчатого инструмента отличающееся тем, что, с целью обеспечения постоянства доз заполнителей, оно снабжено впускными клапанами, установленными по два на каждом из трубопровбдов, и расположенным между ними механизмом для стабилизации объема, по меньшей мере, одного заполнителя в дозировочной камере, выполненным, например, в виде поршневого насоса, а выпускные клапаны дозировочных камер расположены над их поршнями. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 469169, кл. Н 01 М 6/08, 1966.

2.Авторское свидетельство СССР по заявке № 2550406, кл. Н 01 М 6/08, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозированной подачи заполнителей в корпус химического источника тока | 1980 |

|

SU1003206A1 |

| Устройство для дозированной подачи заполнителей в корпус химического источника тока | 1989 |

|

SU1612343A1 |

| ОДОРИЗАТОР ГАЗА | 1999 |

|

RU2176782C2 |

| Система дозирования сиропа с последующим смешиванием | 1983 |

|

SU1403988A3 |

| ОДОРИЗАТОР ГАЗА | 1997 |

|

RU2125713C1 |

| ГИДРОПРИВОДНАЯ НАСОСНАЯ УСТАНОВКА | 2002 |

|

RU2213259C1 |

| УСТРОЙСТВО С ПРЕРЫВИСТОЙ ПОСТАВКОЙ ЖИДКОГО КОМПОНЕНТА ПЛАСТМАССЫ | 2016 |

|

RU2693150C1 |

| Устройство для дозированной подачи смазки | 1987 |

|

SU1416792A1 |

| Устройство для дозированной подачи смазки | 1982 |

|

SU1060877A1 |

| СИСТЕМА ДОЗИРОВАНИЯ ДОБАВОК ДЛЯ ХОЛОДИЛЬНИКА | 2006 |

|

RU2370432C2 |

j5h

13

Фиг.5

Авторы

Даты

1981-06-15—Публикация

1979-10-22—Подача