(54) СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

d - размер изделия в направлении его

перемещения;

ДЕ- длина той части двухфазного потока, из которой формируется покрытие;

Tofe-время движения частиц в выбранной части потока от начального положения до изделия; VC.P - средняя скорость частиц в выбранной части потока на всем расстоянии от начального положения частиц до изделия.

Указанная цель достигается также тем, что устройство для газотермического напыления покрытий, содержащее ствол, блоки подачи в него газов и порощка и блок инициирования детонации, дополнительно снабжено блоком перемещения изделия относительно среза ствола во время цикла напыления и блоком согласования перемещения изделия с моментом инициирования детонации, соединенным с блоком перемещения изделия и с блоком инициирования детонации.

Причем блок перемещения изделия выполнен в виде приводного диска, расположенного перпендикулярно стволу, а блок согласования перемещения изделия с моментом инициирования детонации включает схему формирования импульсов, соединенную с блоком инициирования детонации, и датчик .положения диска, состоящий из ферромагнитного элемента, закрепленного на диске, и катущки индуктивности, соединенной со схемой формирования импульсов.

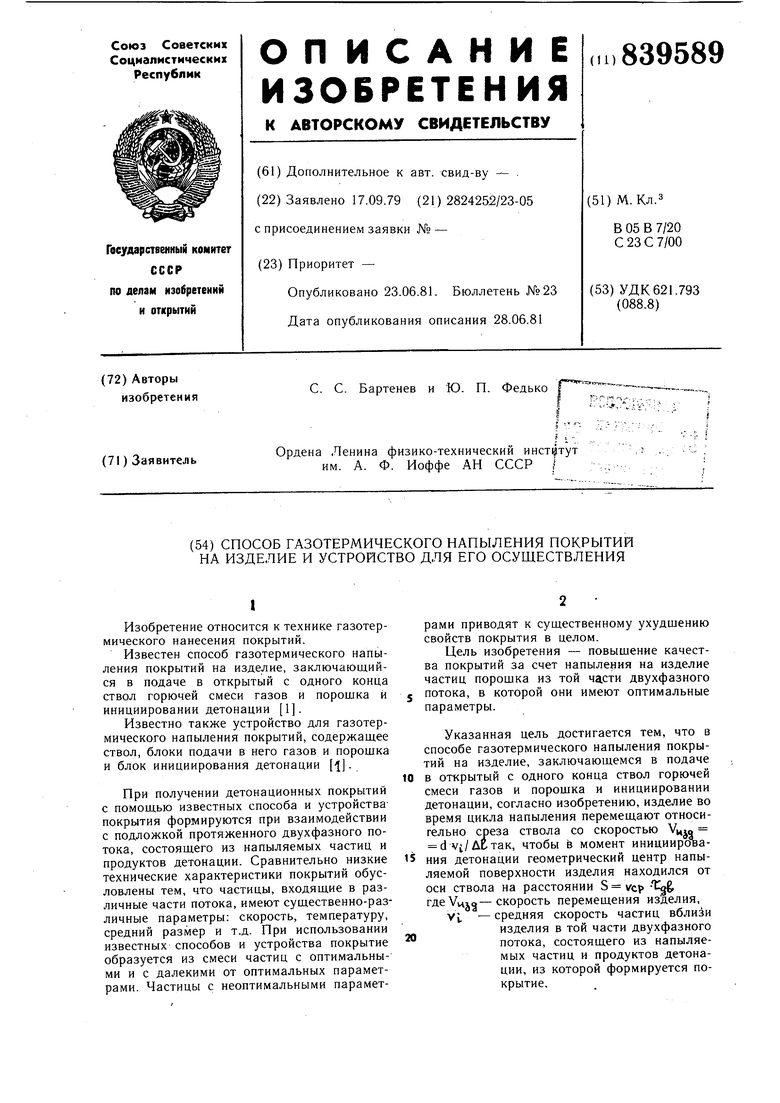

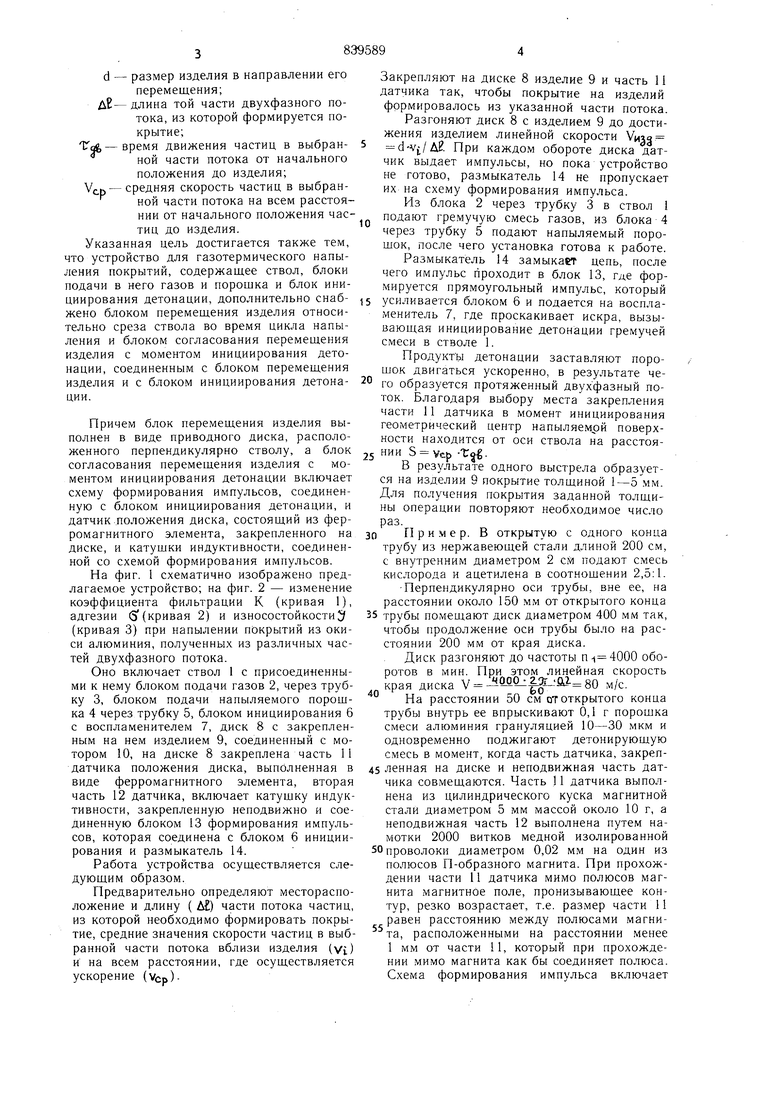

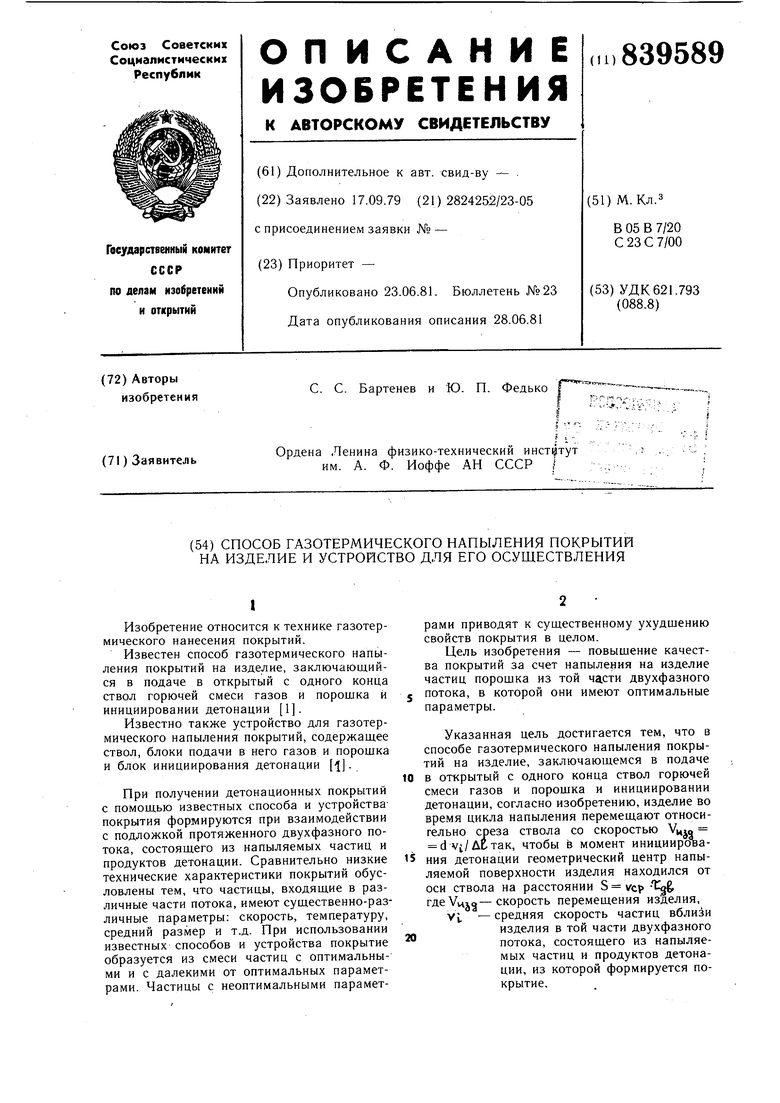

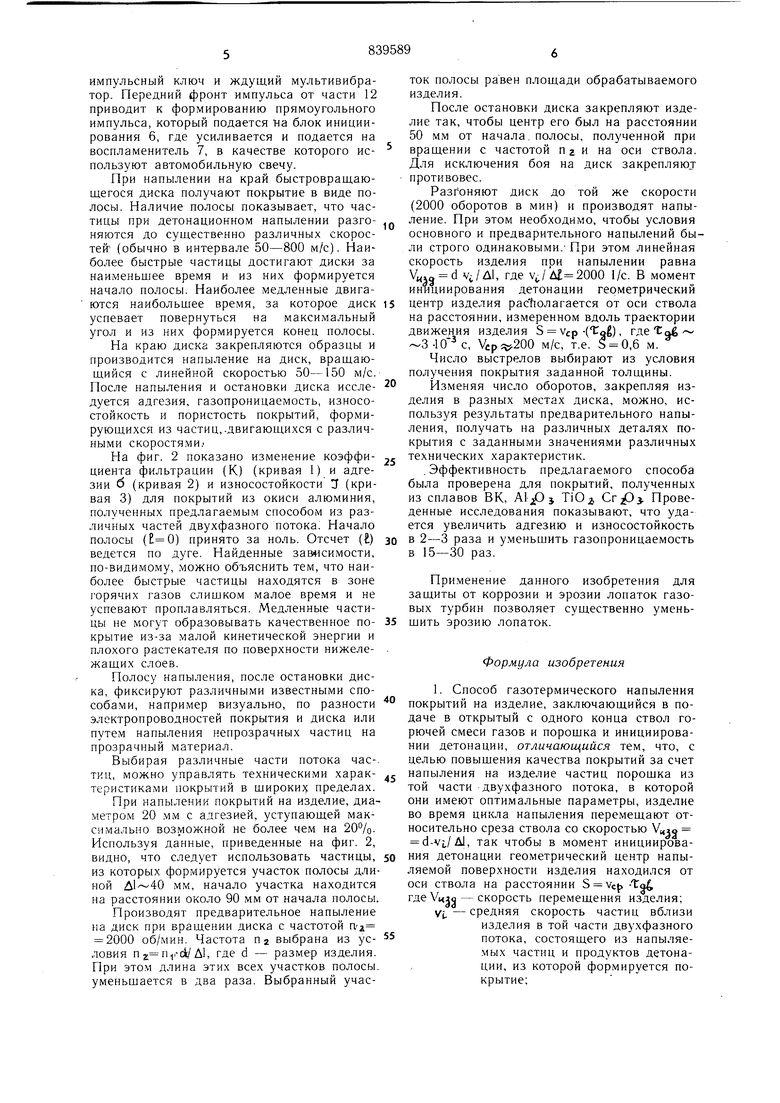

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - изменение коэффициента фильтрации К (кривая 1), адгезии (5 (кривая 2) и износостойкостиЭ (кривая 3) при напылении покрытий из окиси алюминия, полученных из различных частей двухфазного потока.

Оно включает ствол 1 с присоединенными к нему блоком подачи газов 2, через трубку 3, блоком подачи напыляемого порощка 4 через трубку 5, блоком инициирования 6 с воспламенителем 7, диск 8 с закрепленным на нем изделием 9, соединенный с мотором 10, на диске 8 закреплена часть 11 датчика положения диска, выполненная в виде ферромагнитного элемента, вторая часть 12 датчика, включает катущку индуктивности, закрепленную неподвижно и соединенную блоком 13 формирования импульсов, которая соединена с блоком 6 инициирования и размыкатель 14.

Работа устройства осуществляется следующим образом.

Предварительно определяют месторасположение и длину ( Д) части потока частиц, из которой необходимо формировать покрытие, средние значения скорости частиц в выбранной части потока вблизи изделия (vj.) и на всем расстоянии, где осуществляется ускорение (Vcp).

Закрепляют на диске 8 изделие 9 и часть 11 датчика так, чтобы покрытие на изделий формировалось из указанной части потока. Разгоняют диск 8 с изделием 9 до достижения изделием линейной скорости Уияв

. При каждом обороте диска датчик выдает импульсы, но пока устройство не готово, размыкатель 14 не пропускает их на схему формирования импульса.

Из блока 2 через трубку 3 в ствол 1

подают гремучую смесь газов, из блока 4 через трубку 5 подают напыляемый порощок, после чего установка готова к работе. Размыкатель 14 замыкает цепь, после чего импульс проходит в блок 13, где формируется прямоугольный импульс, который

5 усиливается блоком 6 и подается на воспламенитель 7, где проскакивает искра, вызывающая инициирование детонации гремучей смеси в стволе 1.

ПродуктЪ детонации заставляют порошок двигаться ускоренно, в результате чего образуется протяженный двухфазный поток. Благодаря выбору места закрепления части И датчика в момент инициирования геометрический центр напыляемой поверхности находится от оси ствола на расстоя5 НИИ S vc5)

В результате одного выстрела образуется на изделии 9 покрытие толщиной 1-5мм. Для получения покрытия заданной толщины операции повторяют необходимое число раз.

0 П р и м е р. В открытую с одного конца трубу из нержавеющей стали длиной 200 см, с внутренним диаметром 2 см подают смесь кислорода и ацетилена в соотнощении 2,5:1. Перпендикулярно оси трубы, вне ее, на расстоянии около 150 мм от открытого конца 35 трубы помещают диск диаметром 400 мм так, чтобы продолжение оси трубы было на расстоянии 200 мм от края диска.

Диск разгоняют до частоты п i 4000 оборотов в мин. При этом линейная скорость края диска V м/с.

40ттnr bU

На расстоянии 50 см от открытого конца трубы внутрь ее впрыскивают 0,1 г порощка смеси алюминия грануляцией 10-30 мкм и одновременно поджигают детонирующую смесь в момент, когда часть датчика, закрепленная на диске и неподвижная часть датчика совмещаются. Часть П датчика выполнена из цилиндрического куска магнитной стали диаметром 5 мм массой около 10 г, а неподвижная часть 12 выполнена путем намотки 2000 витков медной изолированной

50 проволоки диаметром 0,02 мм на один из полюсов П-образного магнита. При прохождении части П датчика мимо полюсов магнита магнитное поле, пронизывающее контур, резко возрастает, т.е. размер части 11 равен расстоянию между полюсами магнита, расположенными на расстоянии менее 1 мм от части 11, который при прохождении мимо магнита как бы соединяет полюса. Схема формирования импульса включает импульсный ключ и ждущий мультивибратор. Передний фронт импульса от части 12 приводит к формированию прямоугольного импульса, который подается на блок инициирования 6, где усиливается и подается на воспламенитель 7, в качестве которого используют автомобильную свечу. При напылении на край быстровращающегося диска получают покрытие в виде полосы. Наличие полосы показывает, что частицы при детонационном напылении разгоняются до существенно различных скоростей (обычно в интервале 50-800 м/с). Наиболее быстрые частицы достигают диски за наименьшее время и из них формируется начало полосы. Наиболее медленные двигаются наибольшее время, за которое диск успевает повернуться на максимальный угол и из них формируется конец полосы. На краю диска закрепляются образцы и производится напыление на диск, вращающийся с линейной скоростью 50-150 м/с. После напыления и остановки диска исследуется адгезия, газопроницаемость, износостойкость и пористость покрытий, формирующихся из частиц,.двигающихся с различными скоростями. На фиг. 2 показано изменение коэффициента фильтрации (К) (кривая 1) и адгезии б (кривая 2) и износостойкости J (кривая 3) для покрытий из окиси алюминия, полученных предлагаемым способом из различных частей двухфазного потока Начало полосы () принято за ноль. Отсчет (i) ведется по дуге. Найденные зависимости, по-видимому, можно объяснить тем, что наиболее быстрые частицы находятся в зоне горячих газов слишком малое время и не успевают проплавляться. Медленные частицы не могут образовывать качественное покрытие из-за малой кинетической энергии и плохого растекателя по поверхности нижележащих слоев. Полосу напыления, после остановки диска, фиксируют различными известными способами, например визуально, по разности электропроводностей покрытия и диска или путем напыления непрозрачных частиц на прозрачный материал. Выбирая различные части потока час-. ткц, можно управлять техническими характеристика.ми покрытий в щироки; пределах. При напылении покрытий на изделие, диаметром 20 .мм с адгезией, уступающей максимально возможной не более чем на 20%. Используя данные, приведенные на фиг. 2, видно, что следует использовать частицы, из которых формируется участок полосы длиной мм, начало участка находится на расстоянии около 90 мм от начала полосы. Производят предварительное напыление на диск при вращении диска с частотой Па 2000 об/мин. Частота Пг выбрана из условия , где d - размер изделия. При этом длина этих всех участков полосы, уменьщается в два раза. Выбранный учасТОК полосы равен площади обрабатываемого изделия. После остановки диска закрепляют изделие так, чтобы центр его был на расстоянии 50 мм от начала. полосы, полученной при вращении с частотой п г и на оси ствола. Для исключения боя на диск закрепляют противовес. Разгоняют диск до той же скорости (2000 оборотов в мин) и производят напыление. При этом необходимо, чтобы условия основного и предварительного напылений были строго одинаковыми.- При этом линейная скорость изделия при напылении равна d Vi/Al, где 1/с. В момент инициирования детонации геометрический центр изделия рас юлагается от оси ствола на расстоянии, измеренном вдоль траектории движения изделия S Vcp-(tTog), гдеСой -3-10 с, Vcpit 200 м/с, т.е. 5 0,6 м. Число выстрелов выбирают из условия получения покрытия заданной толщины. Изменяя число оборотов, закрепляя изделия в разных местах диска, можно, используя результаты предварительного напыления, получать на различных деталях покрытия с заданными значениями различных технических характеристик. . Эффективность предлагаемого способа была проверена для покрытий, полученных из сплавов ВК, А1/)} TiO Сгр Проведенные исследования показывают, что удается увеличить адгезию и износостойкость в 2-3 раза и уменьщить газопроницаемость в 15-30 раз. Применение данного изобретения для защиты от коррозии и эрозии лопаток газовых турбин позволяет существенно уменьщить эрозию лопаток. Формула изобретения 1. Способ газотермического напыления покрытий на изделие, заключающийся в подаче в открытый с одного конца ствол горючей смеси газов и порощка и инициировании детонации, отличающийся тем, что, с целью повышения качества покрытий за счет напыления на изделие частиц порощка из той части двухфазного потока, в которой они имеют оптимальные параметры, изделие во время цикла напыления перемещают относительно среза ствола со скоростью VKJO d-V,/Al, так чтобы в момент инициирования детонации геометрический центр напыляемой поверхности изделия находился от оси ствола на расстоянии S Vc{ -То гдеУк о - скорость перемещения изделия; Vi, - средняя скорость частиц вблизи изделия в той части двухфазного потока, состоящего из напыляемых частиц и продуктов детонации, из которой формируется покрытие;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прецизионного напыления детонационных покрытий | 1981 |

|

SU993128A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2140334C1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 1977 |

|

RU671087C |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОЩАЮЩЕГО СВЧ-ЭНЕРГИЮ ПОКРЫТИЯ | 2019 |

|

RU2712326C1 |

| Способ разделения сыпучего материала на фракции | 1979 |

|

SU879407A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU915485A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| Детонационная установка | 1983 |

|

SU1103410A1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1977 |

|

RU630791C |

Авторы

Даты

1981-06-23—Публикация

1979-09-17—Подача