Изобретение относится к способам получения поглощающих СВЧ-энергию покрытий и предназначено для применения в электронной технике.

Существует достаточно большое количество способов получения поглощающих СВЧ-энергию покрытий на поверхности детали. Например, получение поглощающих СВЧ-энергию покрытий на изделиях можно осуществлять традиционным способом - нанесением жидкого материала, содержащего поглощающий наполнитель (например, альсифер), на защищаемую поверхность в несколько слоев с промежуточной сушкой каждого слоя [Ю.К. Ковнеристый, И.Ю. Лазарева, А.А. Раваев. Материалы, поглощающие СВЧ-излучение. - М.: Наука, 1982 г.]. Существенными недостатками этого способа являются низкая прочность соединения (осыпаемость материала покрытия), искажение токопрохождения при работе электровакуумного прибора за счет магнитных свойств поглощающего наполнителя, кроме того данный способ характеризует высокая трудоемкость (покрытие наносится вручную) и достаточно долгий технологический цикл (каждый слой подвергается сушке).

Другой способ получения поглощающих СВЧ-энергию покрытий включает пайку или сварку заготовок из поглощающих СВЧ-энергию материалов с поверхностью изделия, [М.А. Павлова, В.Н. Рыбкин, И.К. Немогай. Поглотители СВЧ-энергии и их соединения с металлами // Электронная техника, сер. 1, СВЧ-техника, вып. 4 (503), 2009. - С. 43]. При повышении прочности поглощающего покрытия в сравнении с традиционным способом, этот способ имеет свои недостатки, связанные как с технологическим циклом получения поглотителей (заготовок из поглощающих материалов), так и с самим процессом нанесения их на поверхность детали. Существенным недостатком является растрескивание керамики в процессе пайки при толщине покрытия более 0,7 мм, кроме того имеются дополнительные затраты на припои из драгоценных металлов и дополнительные технологические операции.

Наиболее близким к заявленному изобретению является способ плазменного формирования покрытий непосредственно из порошкообразных материалов [В.Н. Ильин, Ю.А. Потапов, В.А. Смирнов, С.С. Дроздов. СВЧ поглощающие покрытия миллиметрового диапазона длин волн // Научно-техническая конференция «Электронные приборы и устройства нового поколения»: сборник материалов конференции (Саратов, 14-15 февраля 2002 г.). - С. 75.], относящийся к газотермическому напылению, и принятый за прототип. При значительном повышении прочности сцепления поглощающего СВЧ-энергию покрытия с поверхностью детали, снижении трудоемкости за счет использования готового порошкового материала и времени на технологический цикл за счет сокращения количества и длительности операций, и этот способ имеет ряд недостатков, к которым можно отнести нестабильность плазмы во время процесса напыления, высокая пористость получаемых покрытий, аномальный перегрев порошкового материала во время процесса напыления (выше температуры кипения), что может приводить к фазовым составам с отсутствием поглощающих СВЧ-энергию свойств, недостаточная прочность сцепления покрытия с подложкой. Непрерывность процесса плазменного напыления приводит к перегреву напыляемой поверхност, что исключает нанесение покрытия на тонкостенные детали.

Предлагаемое изобретение направлено на создание высокотехнологичного способа получения поглощающего СВЧ-энергию покрытия, улучшающего поглощение СВЧ-энергии в электровакуумных приборах и технологические характеристики самого покрытия.

Технический результат заявленного изобретения заключается в получении на поверхностях деталей бездефектных керамических слоев толщиной до 2 мм с высокой поглощающей способностью, большой прочностью сцепления с поверхностью деталей, низкой пористостью; отсутствие перегрева деталей во время процесса напыления, что дает возможность получения поглощающего СВЧ-энергию покрытия на тонкостенных деталях, а также отсутствие аномального перегрева порошкового материала во время процесса напыления, что позволяет получать фазовые составы покрытий с наилучшими поглощающими СВЧ-энергию характеристиками.

Технический результат достигается тем, что получение поглощающего СВЧ-энергию покрытия осуществляют детонационным способом напыления порошкового материала из двуокиси титана (TiO2) на поверхность детали. Применяемый порошковый материал TiO2 содержит 100% модификацию рутила, причем нанесенное покрытие содержит рутил в качестве поглощающей СВЧ-энергию фазы.

Способ реализуется следующим образом. Поверхность детали, на которую будет наноситься поглощающее покрытие, предварительно подвергают абразивно-струйной обработке порошками окиси алюминия для получения необходимой шероховатости.

Получение покрытия осуществляется с помощью детонационной установки.

В детонационной установке под действием взрывной волны и продуктов детонации происходит ускорение, нагрев напыляемого материала. Вылетающие из ствола установки частицы, ударяются с большой скоростью о поверхность детали, и происходит собственно процесс напыления.

Режимы детонационного напыления выбираются таким образом, чтобы расплавить порошковый материал и достигнуть температуры выше температуры его плавления, но ниже температуры кипения. Напыление проводится с использованием горючей газовой смеси с высокой скоростью детонации, высоким газовым напором за фронтом волны и высокой температурой пламени.

Изменяя режимы процесса напыления, размеры гранулометрического состава частиц порошкового материала из TiO2, состав газовой смеси и способ охлаждения детали в процессе нанесения покрытия, можно управлять фазовыми процессами образования поглощающих фаз в полученных детонационных покрытиях и, тем самым, изменять поглощающие свойства получаемых поглотителей СВЧ-энергии.

В результате подобранного режима детонационного напыления в полученном покрытии основной поглощающей фазой является рутил.

Уникальность процесса детонационного напыления, в отличие от других видов газотермического напыления, заключается в том, что он носит импульсный характер, благодаря чему во время детонационного напыления изделие нагревается меньше 100°С, поэтому детонационный способ можно использовать для получения поглотителей СВЧ-энергии также на тонкостенных деталях.

Подтверждение получаемого технического результата осуществлялось путем расчетов режимов напыления и испытаний полученных покрытий.

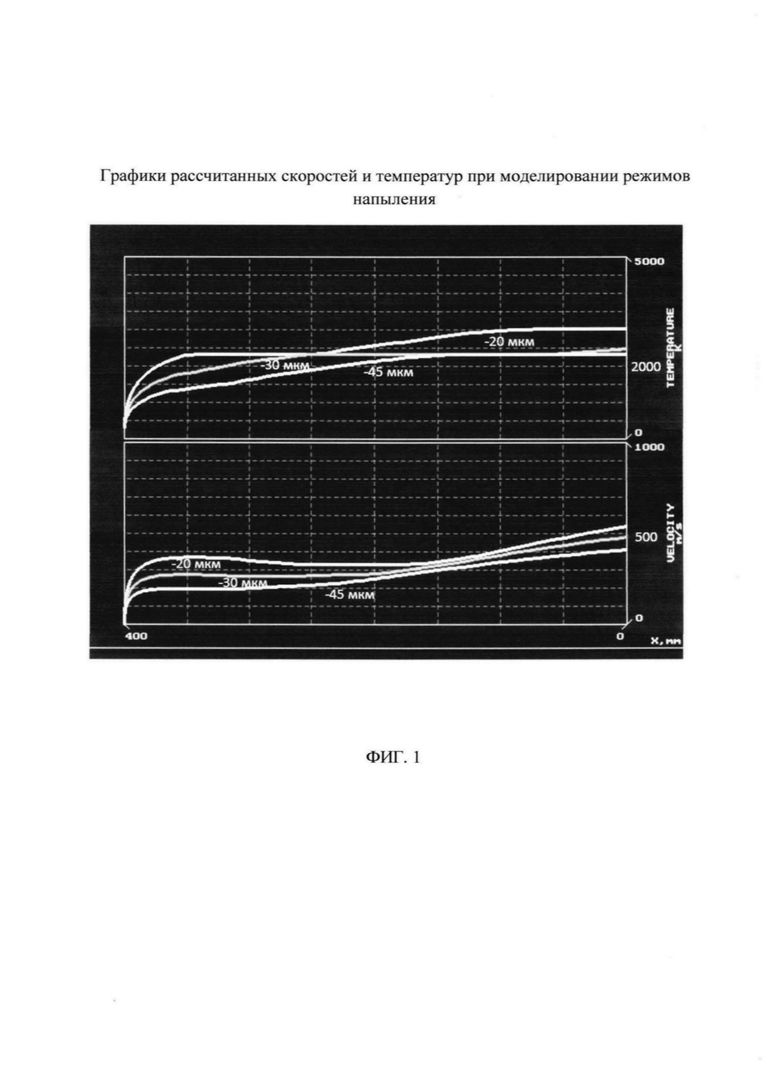

С помощью методов численного моделирования двухфазного потока, произведен расчет скорости и температуры частиц порошкового материала для выбора оптимального режима детонационного напыления. Расчет производился для двуокиси титана (рутил) с диаметром частиц 20, 30 и 45 мкм. Расчетные значения температуры частиц составляют 2400-3000 К (около 2127-2727°С), что превышает температуру плавления самого материала 2128 К (около 1855°С), но ниже температуры кипения 3173 К (около 2900°С), при этом скорость напыляемых частиц составляет 400-550 м/с (ФИГ. 1).

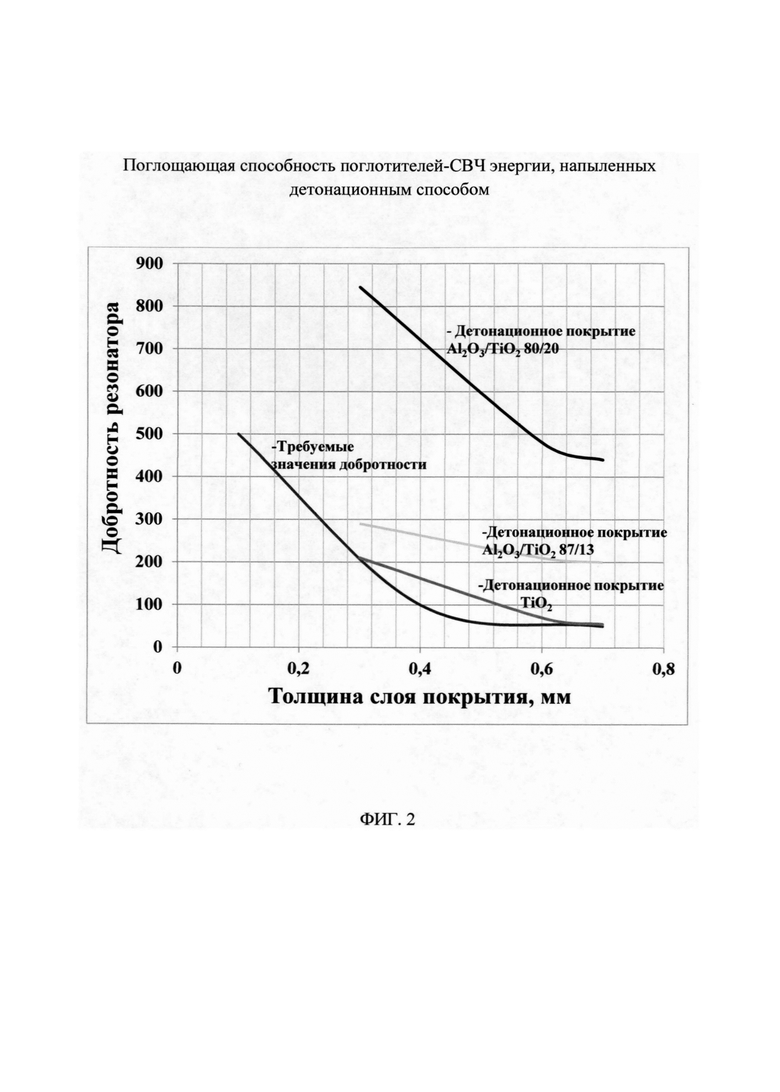

Поглощающая способность поглотителей-СВЧ энергии оценивалась путем измерения добротности резонаторного блока мощного широкополосного клистрона на напыленных детонационным способом деталях заглушек резонаторного блока с разной толщиной слоя покрытия и разными составами напыляемого материала.

Сравнивались поглощающие способности детонационных покрытий из композиционных материалов, содержащих рутил в различных массовых долях Al2O3/TiO2 87/13 (рутил 13%), Al2O3/TiO2 80/20 (рутил 20%), и однокомпонентного порошкового материала, содержащего TiO2 (рутил 100%). Полученные покрытия оценивались в сравнении с требуемым значением нагруженной добротности резонаторов в интервале 50-500 единиц в S-диапазоне частот при различной толщине слоя покрытия. Чем лучше поглощающая СВЧ-энергию способность покрытия, тем ниже нагруженная добротность резонаторов.

По результатам испытаний, установлено, что детонационные покрытия из двуокиси титана (рутил) обладают более высокими поглощающими свойствами, по сравнению с покрытиями из композиционных материалов Al2O3/TiO2 87/13 и Al2O3/TiO2 80/20 при тех же толщинах напыленного слоя (ФИГ. 2).

Проведение количественного фазового анализа образцов детонационных покрытий и исходных порошковых материалов осуществлялось на рентгеновском дифрактометре ДРОН-8. Для выполнения рентгенофазового анализа (РФА) использована программа Crystallographica Search-Match Version 3, 1, 0, 0 Copyright © 1996-2008, Oxford Cryosystems и база данных эталонных рентгенограмм ICDD PDF-2 (2014 г.). Для оценки содержания фаз использована программа качественного рентгеноструктурного анализа «Синус Тета». Весь исходный порошковый материал представляет собой рутил (PDF №01-076-0317) с тетрагональной кристаллической структурой. В полученном детонационном покрытии образуется двуокись титана в виде рутила (PDF №01-076-0317) в массовой доле 61% и двуокись титана в виде анатаза (PDF №01-075-2551) в массовой доле 39% с тетрагональными кристаллическими структурами. Исходя из данных РФА, поглощающей фазой детонационного покрытия является двуокись титана в виде рутила.

Измерение прочности сцепления покрытия из выбранного материала с подложкой проводилось на партии штифтовых образцов из семи штук. Толщина напыленного слоя на образцы составляла 0,5 мм. После статистической обработки экспериментальных данных установлено, что средняя прочность сцепления, напыленного детонационным способом материала TiO2 (рутил), составила (35±5) МПа, а плазменное напыление того же материала обеспечивает прочность (18±5) МПа.

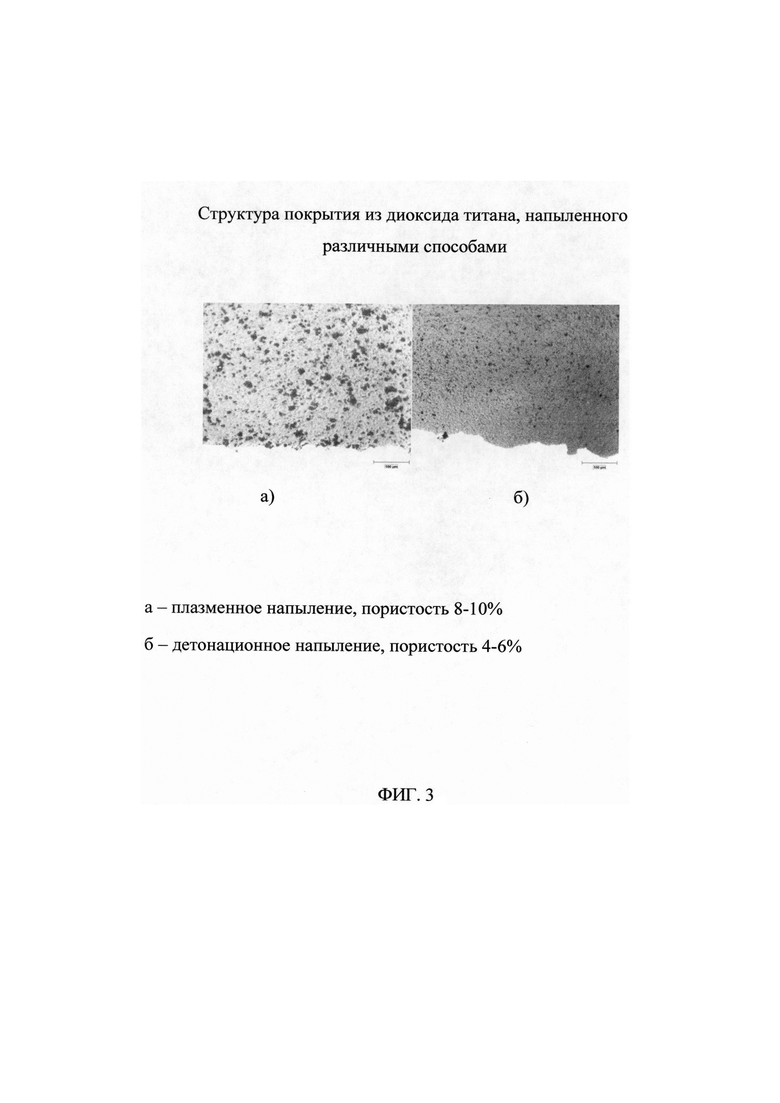

Контроль объемной пористости детонационных и плазменных покрытий проводился металлографическим методом. Оценка пористости осуществлялась путем сравнения микроструктуры покрытия со структурой эталонной карты в поперечном сечении шлифа. Пористость детонационного покрытия составила 4-6%, в то время как плазменное напыление покрытия обладает пористостью 8-10% (ФИГ. 3).

Пример осуществления заявленного способа. Получение поглощающего СВЧ-энергию покрытия на деталях, являющихся заглушками резонаторного блока многолучевого клистрона, с толщиной поглощающего СВЧ-энергию слоя 0,7 мм осуществляют на детонационной установке АДУ - «Обь» с длиной ствола детонационной установки 1000 мм и диаметром ствола - 20 мм.

В качестве напыляемого материала выбран порошковый материал TiO2 (100% модификация рутила) с грануляцией - 20-45 мкм. Режимы работы детонационной установки, рассчитанные методами численного моделирования двухфазного потока, назначены следующие:

- соотношение расходов ацетилена и кислорода - 1,0:3,3;

- степень заполнения ствола рабочей смесью - 57%;

- глубина загрузки порошка - 400 мм;

- дистанция напыления - 115 мм;

- частота стрельбы - 4 выстрелов/с;

- толщина единичного слоя - 3,6 мкм/за выстрел;

- скорость перемещения детали - 12 мм/с.

Деталь устанавливается в манипулятор установки, который осуществляет возвратно-поступательное перемещение с заданной скоростью в камере напыления. Порошковый материал засыпается на заданную глубину загрузки от среза ствола детонационной установки. Остальные параметры режима напыления задаются с помощью специального программного обеспечения детонационной установки и системы дозирования газовых смесей. В ствол и камеру зажигания подается газовая смесь, вдувается порошковый материал, газовая смесь поджигается и происходит детонация газовой смеси, в результате чего порошковый материал разогревается и разгоняется с большой скоростью, при ударе частиц порошкового материала с поверхностью детали образуется слой покрытия. Процесс повторяют до получения покрытия заданной толщины. Поглощающая способность детали с полученным поглощающим СВЧ-энергию покрытием оценивается путем измерения добротности резонаторного блока мощного широкополосного клистрона. Заглушка с толщиной слоя 0,7 мм соответствует нагруженной добротности резонаторного блока 50 единиц. Измерение содержания рутила в исходном порошковом материале и в полученном покрытии проводится методом рентгенофазового анализа для конкретной партии порошкового материала. Проведенные измерения показали, что содержание рутила в исходном порошковом материале соответствует 100%, в покрытии - 60%.

Таким образом, способ детонационного напыления поглощающего СВЧ-энергию покрытия является высокотехнологичным, улучшающим поглощение СВЧ-энергии в электровакуумных приборах и технологические характеристики самого покрытия по сравнению с имеющимися аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2013 |

|

RU2545880C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2587370C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТОНАЦИОННОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА МЕДИЦИНСКИЙ ИМПЛАНТАТ | 2014 |

|

RU2557924C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634864C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НИТРИДА ТИТАНА | 2013 |

|

RU2566246C2 |

Изобретение относится к поглощающим СВЧ-энергию покрытиям и может быть использовано в электронной технике. Способ получения поглощающего СВЧ-энергию покрытия на металлических поверхностях деталей включает газотермическое напыление порошка, содержащего диоксид титана, при этом в качестве порошка, содержащего диоксид титана, используют порошок, состоящий из 100 % полиморфной модификации диоксида титана – рутила, а напыление осуществляют детонационным способом с получением покрытия, содержащего в качестве поглощающей СВЧ-энергию фазы - рутил. Изобретение направлено на получение на поверхностях деталей бездефектных покрытий с высокой поглощающей способностью, прочностью сцепления и низкой пористостью. 3 ил., 1 пр.

Способ получения поглощающего СВЧ-энергию покрытия на металлических поверхностях деталей, включающий газотермическое напыление порошка, содержащего диоксид титана, отличающийся тем, что в качестве порошка, содержащего диоксид титана, используют порошок, состоящий из 100 % полиморфной модификации диоксида титана – рутила, а напыление осуществляют детонационным способом с получением покрытия, содержащего рутил в качестве поглощающей СВЧ-энергию фазы.

| Состав для газотермического напы-лЕНия пОКРыТия | 1978 |

|

SU796233A1 |

| ТЕРМОСТАБИЛИЗИРУЮЩЕЕ РАДИАЦИОННОСТОЙКОЕ ПОКРЫТИЕ BaTiZrO | 2016 |

|

RU2656660C1 |

| CN 0104759278 B, 29.09.2017 | |||

| Кресло-кровать | 1986 |

|

SU1443871A1 |

| JP 0006324690 B2, 16.05.2018. | |||

Авторы

Даты

2020-01-28—Публикация

2019-03-06—Подача