(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия на изделия | 1980 |

|

SU891163A1 |

| Устройство для нанесения покрытий на изделия | 1977 |

|

SU737022A1 |

| Окрасочная камера | 1981 |

|

SU956045A1 |

| Установка для окраски крупногабаритных изделий | 1987 |

|

SU1500380A1 |

| Пылесос-обдуватель В.И.Щеглова | 1987 |

|

SU1531978A1 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

| Гелиосушилка | 1985 |

|

SU1268912A1 |

| ТРИБОТЕХНИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ НА ПОВЕРХНОСТИ ТРЕНИЯ ДЕТАЛЕЙ СОЧЛЕНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283702C2 |

| Устройство для увлажнения воздуха | 1980 |

|

SU896333A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ И СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2011429C1 |

I

Изобретение относится к устройствам для нанесения покрытий на изделия и может быть применено, в частности для окраски различных металлических конструкций.

Известно устройство для нанесения покрытий на изделия по основному авт. св. № 737022, содержащее замкнутый воздуховод с горизонтально размещенной герметичной рабочей камерой и вентилятор, которое снабжено распылителями для непрерывной подачи материала в воздушный поток, установленными на нагнетательном участке замкнутого воздуховода, подсоединенном тангенциально к рабочей камере, выполненной в виде цилиндрического резервуара с рельсами в его нижней части для тележки с изделиями 1.

Недостатком этого устройства является то, что оно малоэффективно в работе при окраске конструкций с ограниченным свободным пространством между их элементами, что замедляет технологический процесс нанесения покрытий на изделия и не обеспечивает сущки изделий в процессе их окраски.

Цель изобретения - повышение эффективности окраски изделий с ограниченными зазорами между их элементами.

Поставленная цель достигается тем, что устройство для нанесения покрытий на изделия, содержащее замкнутый воздуховод с горизонтально размещенной герметичной рабочей камерой, вентилятор и распылители для непрерывной подачи материала в воздушный поток, установленные на нагнетательном участке замкнутого воздуховода, подсоединенном тангенциально к рабочей камере, выполненной в виде цилиндрического резервуара с рельсами в его нижней части для тележки с изделиями, снабжено дополнительными распылителями, размещенными на всасывающем участке замкнутого воздуховода, подсоединенном к цилиндрическому резервуару тангенциально, причем двигатель вентилятора выполнен реверсивным.

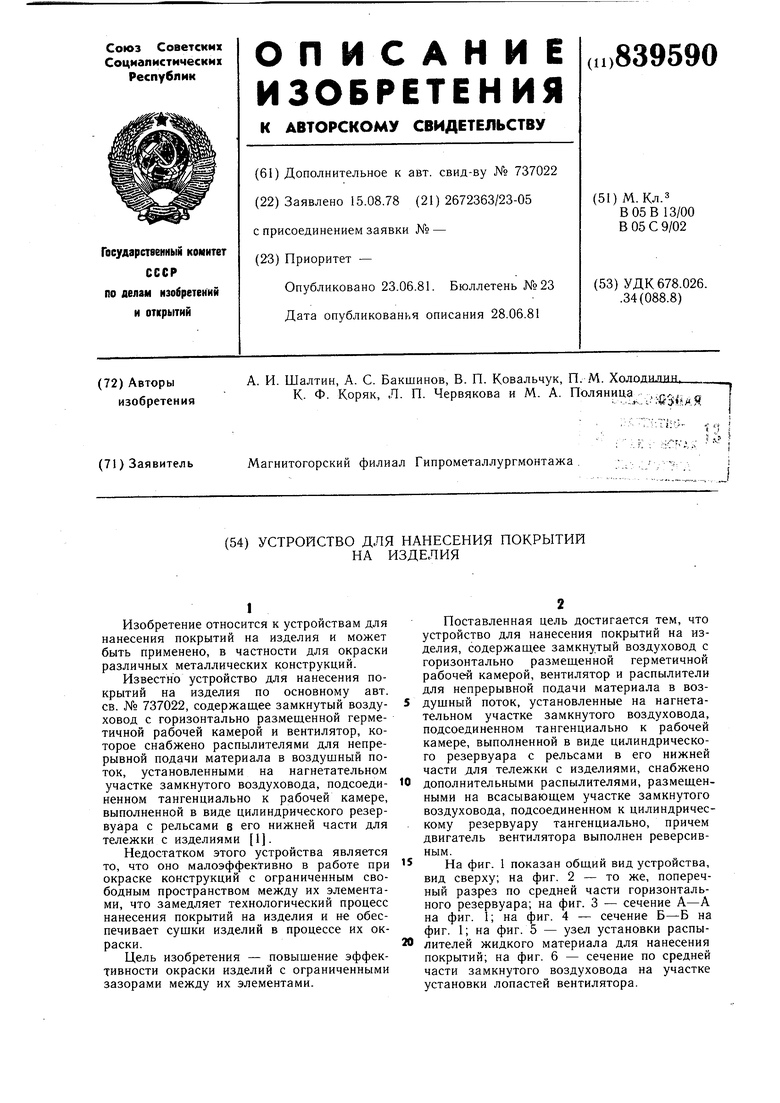

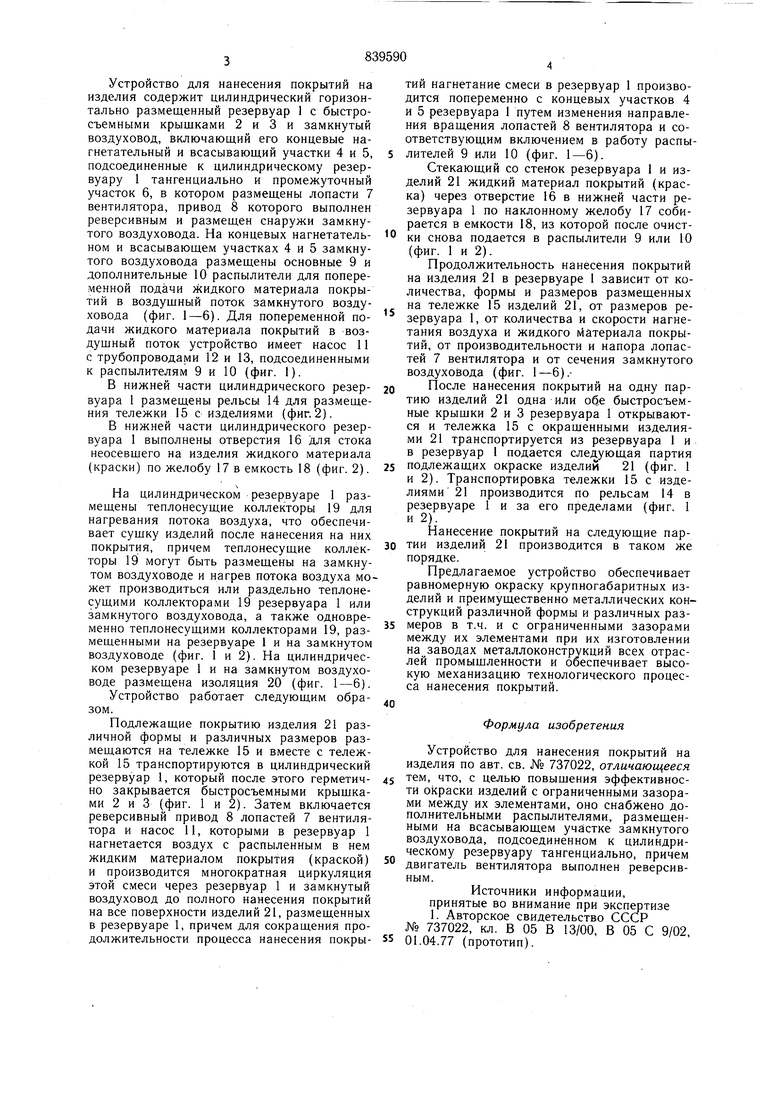

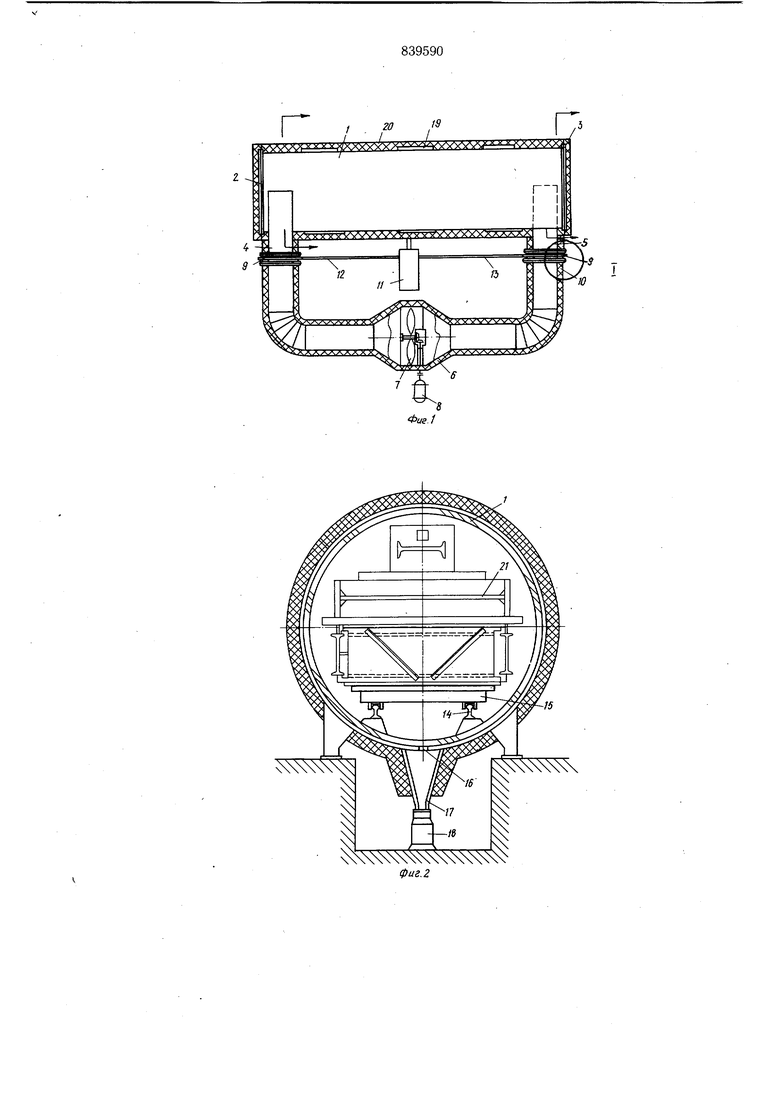

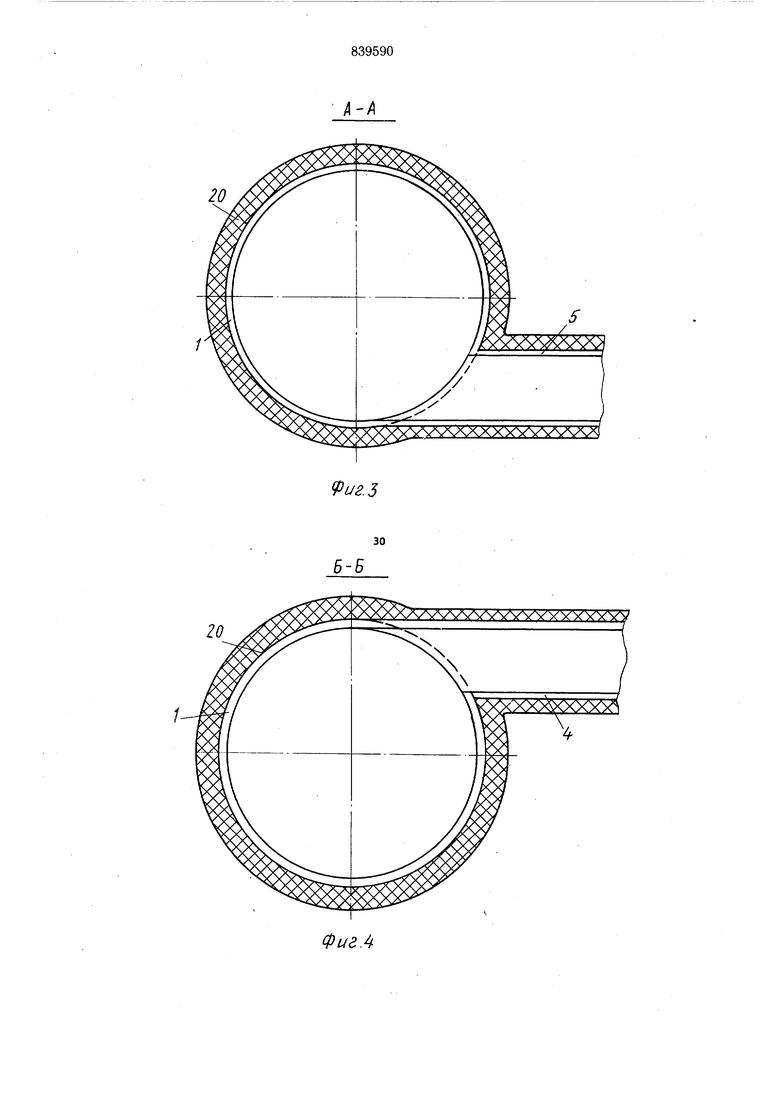

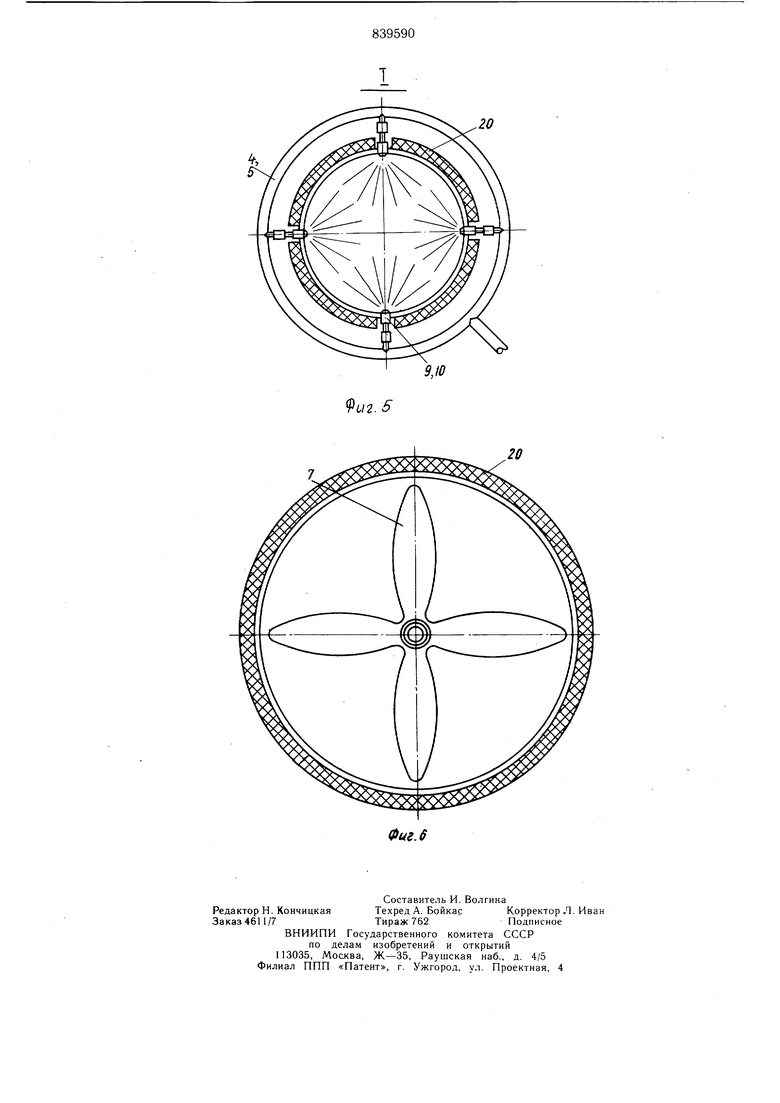

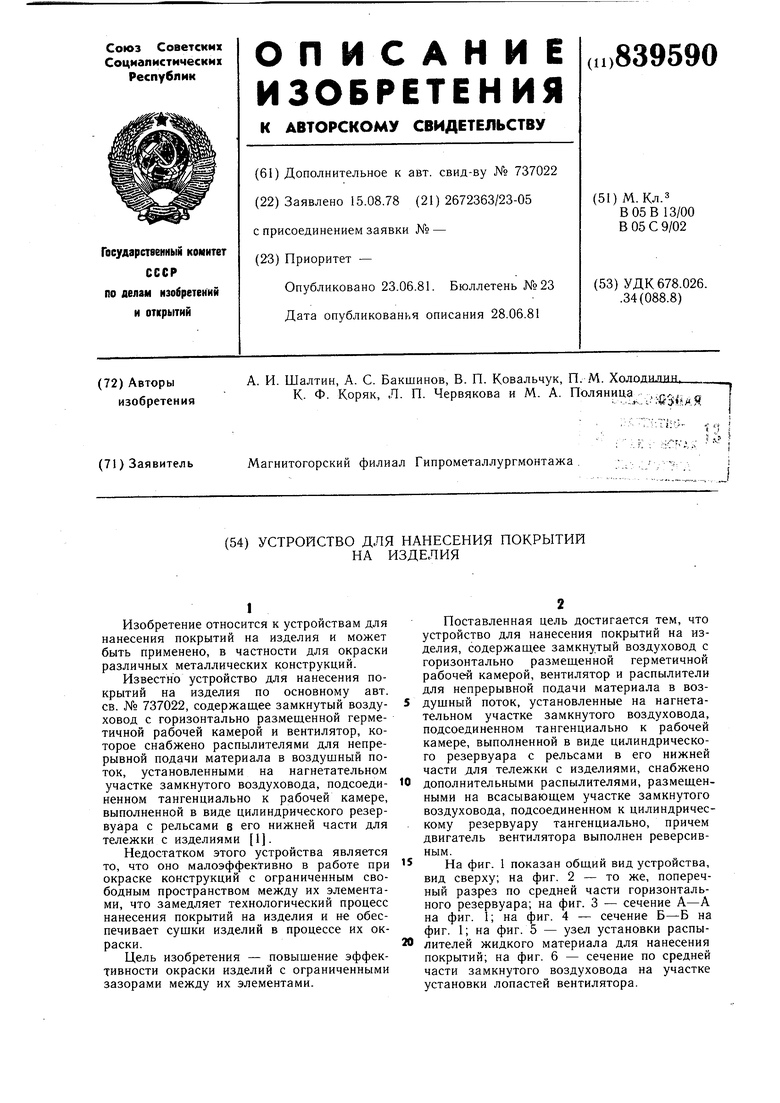

На фиг. 1 показан общий вид устройства, вид сверху; на фиг. 2 - то же, поперечный разрез по средней части горизонтального резервуара; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - узел установки распылителей жидкого материала для нанесения покрытий; на фиг. 6 - сечение по средней части замкнутого воздуховода на участке установки лопастей вентилятора.

Устройство для нанесения покрытий на изделия содержит цилиндрический горизонтально размещенный резервуар 1 с быстросъемными крышками 2 и 3 и замкнутый воздуховод, включающий его концевые нагнетательный и всасывающий участки 4 и 5, подсоединенные к цилиндрическому резервуару 1 тангенциально и промежуточный участок 6, в котором размещены лопасти 7 вентилятора, привод 8 которого выполнен реверсивным и размещен снаружи замкнутого воздуховода. На концевых нагнетательном и всасывающем участках 4 и 5 замкнутого воздуховода размещены основные 9 и дополнительные 10 распылители для попеременной подачи жидкого материала покрытий в воздущный поток замкнутого воздуховода (фиг. 1-6). Для попеременной подачи жидкого материала покрытий в воздушный поток устройство имеет насос 11 с трубопроводами 12 и 13, подсоединенными к распылителям 9 и 10 (фиг. 1).

В нижней части цилиндрического резервуара 1 размещены рельсы 14 для размещения тележки 15 с изделиями (фиг. 2).

В нижней части цилиндрического резервуара 1 выполнены отверстия 16 для стока неосевшего на изделия жидкого материала (краски) по желобу 17 в емкость 18 (фиг. 2).

На цилиндрическом резервуаре 1 размещены теплонесущие коллекторы 19 для нагревания потока воздуха, что обеспечивает сушку изделий после нанесения на них покрытия, причем теплонесущие коллекторы 19 могут быть размещены на замкнутом воздуховоде и нагрев потока воздуха может производиться или раздельно теплонесущими коллекторами 19 резервуара 1 или замкнутого воздуховода, а также одновременно теплоНесущими коллекторами 19, размещенными на резервуаре 1 и на замкнутом воздуховоде (фиг. 1 и 2). На цилиндрическом резервуаре 1 и на замкнутом воздуховоде размещена изоляция 20 (фиг. 1-6).

Устройство работает следующим образом.

Подлежащие покрытию изделия 21 различной формы и различных размеров размещаются на тележке 15 и вместе с тележкой 15 транспортируются в цилиндрический резервуар 1, который после этого герметично закрывается быстросъемными крышками 2 и 3 (фиг. 1 и 2). Затем включается реверсивный привод 8 лопастей 7 вентилятора и насос 11, которыми в резервуар 1 нагнетается воздух с распыленным в нем жидким материалом покрытия (краской) и производится многократная циркуляция этой смеси через резервуар 1 и замкнутый воздуховод до полного нанесения покрытий на все поверхности изделий 21, размещенных в резервуаре 1, причем для сокращения продолжительности процесса нанесения покрытий нагнетание смеси в резервуар 1 производится попеременно с концевых участков 4 и 5 резервуара 1 путем изменения направления вращения лопастей 8 вентилятора и соответствующим включением в работу распылителей 9 или 10 (фиг. 1-6).

Стекающий со стенок резервуара 1 и изделий 21 жидкий материал покрытий (краска) через отверстие 16 в нижней части резервуара 1 по наклонному желобу 17 собирается в емкости 18, из которой после очистки снова подается в распылители 9 или 10 (фиг. 1 и 2).

Продолжительность нанесения покрытий на изделия 21 в резервуаре 1 зависит от количества, формы и размеров размещенных на тележке 15 изделий 21, от размеров резервуара 1, от количества и скорости нагнетания воздуха и жидкого Материала покрытий, от производительности и напора лопастей 7 вентилятора и от сечения замкнутого воздуховода (фиг. 1-6).После нанесения покрытий на одну партию изделий 21 одна или обе быстросъемные крышки 2 и 3 резервуара 1 открываются и тележка 15 с окрашенными изделиями 21 транспортируется из резервуара 1 и в резервуар 1 подается следующая партия 5 подлежащих окраске изделий 21 (фиг. 1 и 2). Транспортировка тележки 15 с изделиями 21 производится по рельсам 14 в резервуаре 1 и за его пределами (фиг. 1 и 2).

Нанесение покрытий на следующие пар0 тин изделий 21 производится в таком же порядке.

Предлагаемое устройство обеспечивает равномерную окраску крупногабаритных изделий и преимущественно металлических конструкций различной формы и различных размеров в т.ч. и с ограниченными зазорами между их элементами при их изготовлении на заводах металлоконструкций всех отраслей промыщленности и обеспечивает высокую механизацию технологического процесса нанесения покрытий.

Формула изобретения

Устройство для нанесения покрытий на изделия по авт. св. № 737022, отличающееся 5 тем, что, с целью повышения эффективности окраски изделий с ограниченными зазорами между их элементами, оно снабжено дополнительными распылителями, размещенными на всасывающем участке замкнутого воздуховода, подсоединенном к цилиндрическому резервуару тангенциально, причем двигатель вентилятора выполнен реверсивным.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 737022, кл. В 05 В 13/00, В 05 С 9/02, 5 01.04.77 (прототип).

::

фиг. 2

Риг.5

20

ФигЛ

УЧАЛЛЛЛЛЛ гУхххххУУ

:хххххх

v

20

9u2. 5

20

Авторы

Даты

1981-06-23—Публикация

1978-08-15—Подача