Изобретение относится к масложировой промышленности, в частности к способам подготовки растительног материала к экстракции, Известен способ подготовки обезэфиренных семян кориандра к экстрак ции, заключающийся в том, что первое дробление кориандровых отходов на вальцевых станках проводят, до получения лепестковидного помола с содержанием про хода через 1 мм сито не более 5,0%, Затем в жаровне осуществляют нагрев и подсушку.мятки до 98ЮО С и влажности 9,5-10,5%. При последующем измельчении мягки достигается получение лепестка с содержанием прохода через 1 мм сит не более 15,0%, частиц размером более 3,0 мм до 2,0% и влажности лепестка 7,0-7,5%. ПодгОтовленньй таким образом материал направляют на экстракциюДЛЯ получения мгксла Однако при рассмотренной технол гии подготовки материала к экстрак ции при последующем процессе экстр ции не обеспечивается получение шрота с небольшим содержанием масл (масличность шрота составляет ,5 %), Стремление снизить потери жирного.масла со шротом путем повышения степени измельчения кориандровых отходов приводит к снижению эффективности работы экстракционной установки, так как внешняя структура экстрагируемого материала при этом не обеспечивает оптимальных условий для процесса экстракции (затрудняется прохожцение растворителя через слой материала) и в результате снижается производительность экстракционной установки. Наиболее близким к предлагаемому является способ подготовки обезэфиренных семян кориандра к экстракции, включающий подсушивание, измельчение вальцеванием, нагревание, введение водного .раствора мелассы и гранулирование. Согласно этому способу подсушенные до влажности 7-9% семена вальцуют последовательно и двух сдноопорных гладких вальцевых станках, в которых валки вреицаются с различными скоростями. Перед гранулированием измельченные семена обрабатывают 10-20%-ным раствором мелассы, взятом в количестве 10-20% к весу семян, Далбе материал подогревают до 60-70С и гранулируют, Гранулированный материал вновь подсуитвгиот д6 влажности 6-7% я направляют на экстракцию 2.

Недостатки известного способа заключаются в следующем:

1.Измельчение обезэфирённых семян кориандра при влажности 7,09,0% не позволяет получить максимально требуемую тонкость поМола, что отрицательно сказывается на последушцш. процессе зкстракции снижается выход жирного ксфиа:ндрового масяа. Производственная проверка показывает, что измельчение на ояиопарных г вальцевых станках, предлагаемых .в описании способа, малопроизводительно и не обеспечивает получение мятки с требуемой степенью измельчения. Эти станки были заменены вальцевыми ВС-5.2.При введении в качестве связукхцего вещества мелассы (в виде водного раствора концентрации 1020%) в количестве 10-20% влажность мятки повышается до 24-15%. ПРИ последующем нагревании при 60-7СРс влажность мятки уменьшается незначительно. Для подсушки влгикных гранул до влажности 6,0-7,0% необходимы значительная продолжительность при относительно невысокой аУемпературе подсушки или высокая температура подсушки при меньшей продолжительности операции Такая длительная влаготепловая обработка при повышенной влажности мятки

до гранулирования и гранул после гранулирования отрицательно сказывается на прочности и структуре гранул, на последующем процессе зкстракции и качестве получаемых продуктов (шрота и масла), что снижает ценность способа.

При аппаратурном оформлении способа это ВЕфажается в том, что. при относительно невысокой температуре подсушки гранул требуется значительное количество ленточных сушилок, а во втором случае (при повышенной температуре) .ает опасность -загорания материала иа паровых подогревателях воздуха в ленточных сушилках.

Цель изобретения - интенсификац процесса, улучшение структуры зкстрагируемого .материала и повыиение таким путем качества маслА и шрота.

Для достижения зтой цели подсугаивание семян ведут до влажиости 5,0-6,0%, а одновремен1но с введением водного раствора мелассы материгш обрабатывгиот острым паром до влажности 9,0-10,5%, при этом используйт раствор мелассы коицент цией 25-35%.

Эти ус$1овия обеспечивают лучшую степень измельчения семяи. Улучшение измельчения обеззфиренных семян способствует более полному извлечению жирного кориандрового масла при последующем процессе зкстракции. Обработка иагретого измельченного материала непосредственно перед гранулированием раствором мелассы 25-35%-ной концентрации и острым паром одновремеино до влгикности материала 9,0-10,5% обеспечивает:

1. Прочиость гранул при одновременном повышении их зкстрагируемости

2.Значительное уменьшение продолжительности тепловой обработки увлгикненной мятки до гранулирования, и вследствие чего улучшается качестве, масла и шрота.

3.Значительное снижение влажност гранул и тем самым уменьшение отрицательного влияния операции подсушки влажного гранулированного материала на зкстрагируемость и качество масла и шрота (с точки зрения внутренней структуры и общего количества растворикшх белковых веществ).

4.Улучшение качества гранулированного материала с точки зрения его внешней структ Рры.

В аспекте аппаратурного оформлени значительно снижается количество оборудования для обработки материала до и после гранулироваиия, таким образом увеличивается производительность и снижается производственная площадь.

Выбор влажности обеззфиренных семян кориандра перед измельчением в пределах 5,0-6,0% объясняется тем, что согласно производственной практи ке при влгикности менее 5,0% значительно возрастают энергетические затраты на операцию измельчения, более 6,0% - снижается степень-измельчения.

Если концентрация раствора меласс составляем менее 25%, повышается влажность гранулированного материала с указанным последствиями. К тому же И материал вводится иедостаточио большое количество мелассы ( щего вещества), что снижает прочность гранул. При концентрации, раствора более 35% наблюдается недостаточная влажность гранул и излишний ввод мелассы, что в целомотрицательно влияет на внутреннюю и внешнюю структуру граиул. При этом необходимо учесть, 4то при концентрации более 35% реэко возрастает вязкость раств ф1а мелассы, а это вызывает опреяелеииыеусложнения в ее обработке - разбавлении (при прихютовленяирастора), перемешивании, перекачке.

Если отсутствует обработка острым пафом °3to выбывает необходимость в Значительном увеличении продолжительиостм температурной обработки И31|1ельчвнного материала перед гранулированием, что отрицательно влия на качество продукции, экстрагируеместь, внутреннюю и внешнюю, структуру гранул, снижает производитель,ность оборудования. Подвод тепловой энергии посредством ввода острого пара наиболее эффективен и обеспечивает резкий и равномерный нагрер материала перед гранулированием, способствуя при этом и равномерному распределению растврра мелассы в матерл але. Это объясняет также и одновЬеменность обработки раствором мелассы и острым паром до собствен но операции гранулирования, рассматриваемый совмещенный эффект обепечивает за короткий отрезок времен (в гранулированном агрегате ДГ-1 обработанный таким образом материал до попадания в формующую матрицу транспортируется и интенсивно перемешивается в смесителе) полное распределение раствора в материале и дополнительный нагрев его. Таким образом максимально используются возможности оборудования по его прямому назначению.

Если влажность материала перед гранулированием составляет менее

,9,0%, то энешняя структура гранулированного материала неудовлетворительная - снижается прочность гранул, повышается содержание мелочи при их подсушке и транспортировке в экстрактор. Если же влажность материала выше 10,5%, также наблюдается снижение прочности гранул и качества масла и шрота.

Пример. В качестве исходного сырья берут кориандровые обезэфиренные семена с масличностью 19,5% и влажностью 19,8%. Перерабатывается раздельно пять партий по 50 кг каждая по Следующей технологической схеме. Подсушка семян в 3-х чанной жаровне. Затем семена измельчаются (4 прохода на вальцевом станке). Мятка подогревается в чанном кондиционере до 55-бО°С и направляется на гранулирование в гранулятор ОГМ-08 с диаметром отверстий в матрице 4,67 мм. Непосредственно перед гранулированием в-смесителе гранулятора мятка одновременно обрабатывается раствором мелассы (температура раствора45-48с) и острым паром. Гранулированный материал подсушивается в специальной.сушильной камере на движущейся сетчатой ленте, через которую вентилятором продувается горячий воздух. Гранулы после .подсушки подаются на экстракцию в вертикальный щнековый эксЯграктор, являющийся уменьшенной моделью шнекового экстрактора НД-1250, применяющегося в масло-жировой промнш,;1енности. Производительность экстрактора 8 кг/ч гранулированного

материала. Количество подаваемого в экстрактор бензина марки А (подогретого до температуры ) 11 кг/ч. Для шрота определяются масляничность.и общее количество растворимых белковых веществ (по отношению к общему количеству белковых веществ, равному 100) Для масла кориандрового жирного определяется кислотное число.

В табл. 1 представлены показатели

0 при перер аботке 5 партий обезэфиренных семян и характеристика качества шрота и масла.

Эксперимент показывает, что подготовка обезэфиренных семян кори5андра к экстракции, выполняемая в соответствии с предлагаемым способом (опыты 2-4) Обеспечивает существенное снижение потерь масла в шроте и улучшение качества

0 масла и шрота. Подготовка же материала при условиях, выходящих за рассмотренные пределы, вызывает увеличение потерь масла и снижение качества шрота и масла.

5

Предлагаемый способ был прове{рен в производственных условиях на Алексеевском эфирокомбинате по следующей технологической схеме.

Обезэфиренные семена кориандра с влажностью 20,5% обрабатывались

0 (подсушивались)до влажности 5,5% в паровой барабанной сушилке, измельчались на вальцевые станках ВС-5 по трехступенчатой схеме до содержания прохода через 1 мм сито

5 88,2%. Далее мятку нагревали до в чанном кондиционере и подавали в питатель грануляционного агрегата ДГ-1. Из питателя мятка поступала в смеситель и обрабаты0валась в нем одновременно 30%-ным водным раствором мелассы (имеющим температуру ) и острым паром давлением 0,08 МПа до влажности 9,6% и температуры (раствор мелассы и острый пар вводились в

5 материал через форсунки, расположенные в начале корпуса смесителя) . Обработанный .материал поступал в матрицу гранулятора с диаметром отверстий 4,67 мм. После грану0лирования материал подсушивался в ленточной сушилке СПК-41-90 до влажности 7,9%.

Подсушенные гранулы редлерами I и тихоходной норией направлялись

5 в экстракционную установку МЭЗ-350. Производительность при этом составила 103 тонны семян кориандра в сутки. Подготовка материёша к экстракции осуществлялась на 10 вальце0вых станках flC-5,B 3-4-чанных кондиционерах, 3 грануляционных агрегатах ДР-1 и 3 сушилках СПК-4Г-90, Экстракция на установке МЭЗ-350 осуществлялась в соответствии с

5 режимом, предусмотренным в действующем Технологическом регламенте для установки МЭЗ-350 Алексеевского ЭМЭК,

Для сравнения была проведена производственная проверка известного спосоОа, которая осуществлялась с использованием таких же ойезэфиренных семян кориандра и на таком же оборудовании с применением уста-НОНКИ для экстракции (процесс экстракции также осуществлялся Б соответствии с предписанным, регламентом) . Производитель;ность уста-, новки при переработке составила 100,5 тонн с.емян кориандра в сутки, Масло кориандровое жирное в обоих случаях соответствовало ТУ-18-1Ь-15768.. . ,

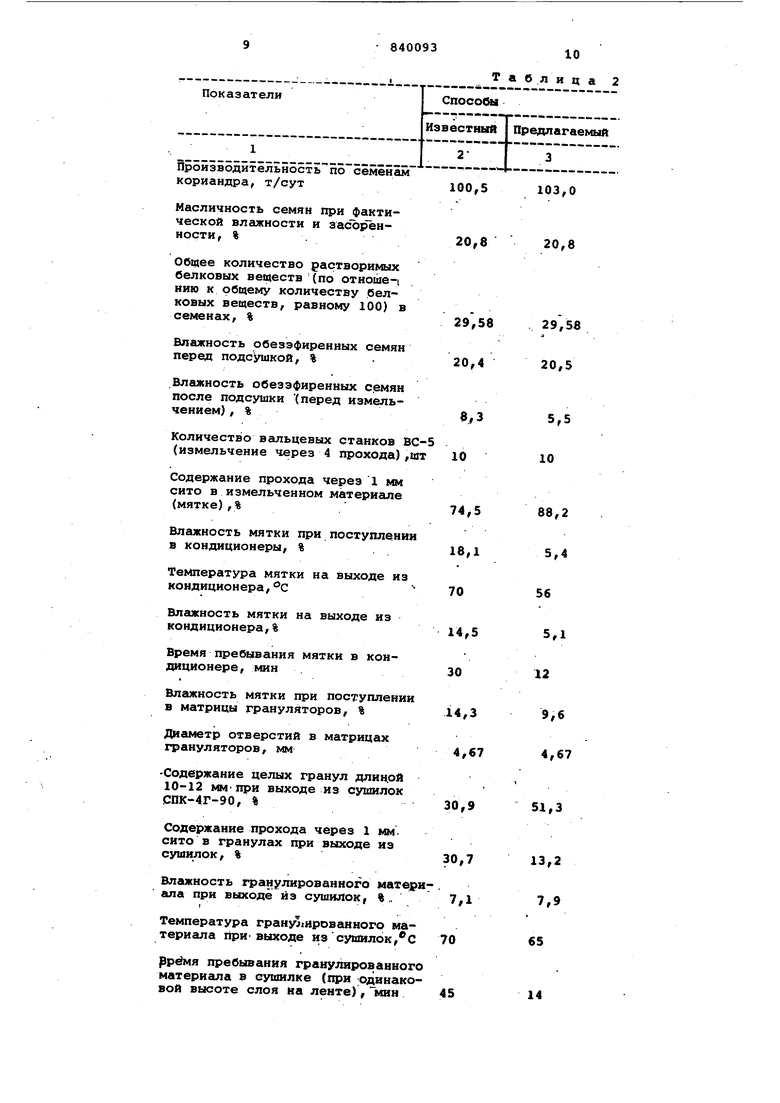

Сравнительные результаты испытания предлагаемого и известного способов представлены в табл. 2. Сравнение показателей, полученных при различных способах подготовки обезэфнренных- семян кориандра к экстракции и собственно процесса экстракции, осуществленных на промнишенной уста новке, показывает, что применение-предлагаемого способа позволяет интенсифицировать процесс подготовки материала к экстракции и

собственно процесс экстракции, повысить качество масла и шрота. При этом потери масла кориандрового жирного снижаются на 0,36%, кислотное число масла - на 1,4 , расход растворителя - на 3,9 кг/1т семян, обмее содержание растворимых белковых веществ в шроте повышается на 3,43%, а объемная масса щрота на 25 кг/м , При этом можно уменьшит количество кондиционеров, ленточных сушилок, снизить расход электроэнергии, упростить обслуживание и ремонт оборудования, увеличить его производительность.

Для перевода установки по подготовке обезэфиренных семян кориандра к экстракции применительно к новому способу достаточным оказыв.ается подвод раствора мелассы к смесителям гранулированных агрегатов и подвод к ним же линии острого пара.

Применение данного способа позволяет получить годовой экономический эф.фект для одного эфиромаслоэкстракционного комбината со среднесуточной ПРОЙЗВОДИТ Я1ЬНОСТЬЮ 200 т

семян кориандра 110-130 тыс.рублей

в год,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ОБЕЗЭФИРЕННЫХ СЕМЯН | 1970 |

|

SU281714A1 |

| Способ подготовки обезэфиренных семян кориандра к прямой экстракции | 1989 |

|

SU1742306A1 |

| Способ подготовки ядра хлопковых семян для экстракции | 1990 |

|

SU1713926A1 |

| Перегонный аппарат | 2017 |

|

RU2649018C1 |

| Способ получения кориандрового жирного масла и установка для реализации этого способа | 2023 |

|

RU2810500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНОГО МАСЛА ИЗ ПЛОДОВ РАСТЕНИЙ СЕМЕЙСТВА СЕЛЬДЕРЕЙНЫЕ | 1999 |

|

RU2147890C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2014 |

|

RU2568999C1 |

| Способ подготовки масличного материала к извлечению масла | 1980 |

|

SU950755A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ ВЫСОКОМАСЛИЧНОГО РАСТИТЕЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2094451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНОГО МАСЛА ИЗ СЕМЯН ОПУНЦИИ | 2022 |

|

RU2793816C1 |

. Масляничность шрота, %

. Потери масла кориандрового жирного со шротом, % к переработанным семенам 8.Общее количество ра;створимых белковых веществ в ифоте (по отношению к общему количеству белковых ве- . ществ, равному 100),% 17,20 9.Кислотное число масла, мг КОН8,5

3,25,15,6

95,889,487,0

18,025/229,5

16,210,49,8

27,814,112,0

3,693,103,07

2,472,082,06 20,12 20,22 20,34 17,89 7,3 7,0 6,8 8,1

Масличность семян при фактической влажности и засорённости, % .

Общее количество растворимых белковых веществ (по отиошеп иию к общему количеству белковых веществ равному 100) в семенах, %

Влажность обезэфиренных семян перед подсушкой, %

Влажность обезэфиренных с.емян после подсушки (перед измельчением) , %

Количество вальцевых станков ВС(измельчение через 4 прохода)/шт

Содержание прохода через 1 мм сито в измельченном материале (мятке),%

Влажность мятки при поступлении в кондиционеры/ %

Температура мятки на выходе из кондиционера,с

Влгикность мятки на выходе из кондиционера,%

Время пребывания мятки в кондиционере, мин .

Влгикность мятки при поступлении в матрицы грануляторов, %

Диаметр отверстий в матрицах грануляторов, мм

-Содержание целых гранул длинрй 10-12 мм-при выходе из сушилок СПК-4Г-90, %

Содержание прохода через 1 ммсито в гранулах при выходе из сушилок, %

Влгикность гранулированного матергша при выходе из сушилок % ,.

I

Температура грану 1Ированного материала при выходе из суитлок/с

пребывания гранулированног материала в сушилке (при одинаковой высоте слоя на ленте),

Таблица 2

51,3

13,2 7,9 65

14

Высоте слоя экстрагируемого материала на ленте экстрактора, мм

Скорость движения денты экст-рактора, м/ч Прокачка растворителя, м /ч

Расход растворителя, кг/1 т семянбъемная масса , кг/м

бщее количество растворимых: белковых веществ (по отношению к общему количеству белковых веществ, равному 100) в шроте,% 17,02

Масличность шрота, %

Потери масла кориандрового жирного в шроте, %

Кислотное число масла, кориандрового жирного, мг.КОН8,2

Формула изобретения

ч

Способ подготовки обеээфиренных семян, кориандра к экстракции, включающий подсушивание, измельчение вальцеванием, нагревание, введение водного раствора мелассы и гранулирование, отличающийся тем, что, с целью интенсификации процесса, улучшения структуры экстрагируемого материала и повышения таким путем качества масла и шрота, подсушивание семян ведут до влажности 5,0-6,0%, а одновреПродолжение табл. 2

I:L::: ::::L:

1200

1200

3

20,45

3,84 3,30

2,57

2,21

6,8

4

.

|менно с введением водного раствора мелассы материал обрабатывают острым паром до влажности 9,0-10,5%, при этом используют раствор мелассы концентргщией 25-35%

Источники информации, принятые во внимание при экспертизе

. 1. Руководство по технологии получения и переработки растительных масел и жиров. Л., ВНИИЖ, 1975, т,1 КН.1, с. 682.

Авторы

Даты

1981-06-23—Публикация

1979-09-21—Подача