w

ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| Способ подготовки обезэфиренныхСЕМяН КОРиАНдРА K эКСТРАКции | 1979 |

|

SU840093A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

| Способ производства растительных масел с предварительной экструзионной обработкой сырья и линия для его осуществления | 2015 |

|

RU2614804C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДСОЛНЕЧНОГО МАСЛА | 1997 |

|

RU2125086C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛИЧНОГО МАТЕРИАЛА | 1990 |

|

RU2027746C1 |

| Способ получения хлопкового масла | 1983 |

|

SU1221232A1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЕВЫХ СЕМЯН С ПОЛУЧЕНИЕМ МАСЛА И ЖМЫХА ИЛИ ШРОТА | 1994 |

|

RU2044034C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| Способ получения масла из семян хлопчатника | 1982 |

|

SU1068469A1 |

Изобретение может быть использовано в масложировой и эфиромасличной отраслях промышленности для подготовки обезэ- фиренных плодов кориандра к извлечению жирного масла прямой экстракцией/ Сущность: свободную лузгу выводят из производства, ядро перед влаготепловой обработкой измельчают, влаготепловую обработку проводят в два этапа: обработкой острым паром до 85-95°С и влажности 11- 14%. затем глухим паром до температуры мятки 105-110°С и влажности не выше 8%. 1 табл.

Изобретение относится к масложиро- вой и эфиромасличной промышленности и касается способов подготовки обезэфи- ренных семян кориандра к прямой экстракции.

Известен способ подготовки обезэфи- ренных семян кориандра к экстракции, включающий дробление, влаготепловую обработку мятки глухим паром до 98-100°С и влажности 9,5-10,5% и лепесткование с последующей экстракцией 1.

К недостаткам известного способа относятся: потери масла s производстве, что вызвано недостаточным вскрытием клеточной структуры семян вследствие совместного измельчения ядра и лузги, проведение вла- готепловой обработки глухим паром низких параметров, что не обеспечивает глубины вскрытия клеточной структуры, неравномерная структура материала, полученная в результате лепесткования смеси ядра и лузги,. что отрицательно сказывается на гидродинамических условиях процесса экстракции и вызывает увеличение масличности шрота.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки обезэфиренных семян кориандра к прямой экстракции, включающий отделение лузги от ядра, отдельное измельчение лузги, влаготепловую обработку глухим паром до 98-100°С и влажности 9,5- 10%, лепесткование и смешивание лепестка из ядра с измельченной лузгой с последующей подачей на экстракцию 2.

Известный способ обладает следующими недостатками: недостаточной интенсивностью процесса экстракции, т.к. операция смешивания перед экстракцией лепестка из ядра с измельченной лузгой увеличивает проницаемость слоя, но при этом вследствие неравномерности распределения лузги

нарушается равномерность гидродинамических условий, что снижает интенсивность процесса и увеличивает потери масла, и дополнительные потери масла, т.к. влаготеп- ловая обработка глухим паром пониженных параметров не обеспечивает достаточную эластичность клетчатки. Такой материал при вальцевании дает хрупкий лепесток, увеличивает содержание мелкой фракции (проход через сито с диаметром отверстий 1 мм) в экстрагируемом материале, что вызывает дополнительные потери масла со шротом.

Целью изобретения является интенсификация процесса и снижение потерь масла.

Поставленная цель достигается тем, что в способе подготовки обезэфиренных семян кориандра к прямой экстракции, предусматривающем отделение ядра от лузги, измельчение ядра, влаготепловую обработку ядра глухим паром и лепесткование, перед влаготепловой обработкой глухим паром проводят обработку острым насыщенным паром до 85-95°С и влажности мятки 11-14%, а обработку глухим паром осуществляют до температуры мятки 105-110°С и влажности, не превышающей 8%.

Отделение ядра от лузги с последующим исключением лузги из технологического процесса позволяет увеличить производительность технологического оборудования, оптимизировать условия измельчения и влаготепловой обработки материала, а следовательно, и глубину вскрытия клеточных структур и таким образом интенсифицировать процесс извлечения масла и снизить потери масла со шротом В силу специфичности кориандра как сырья при применении ранее известных способов подготовки обезэфиренного кориандра к экстракции не удается получать лепесток как таковой. Попытка отделения лузги полностью нарушает процесс экстракции, так как экстрагируемый материал имеет низкую проницаемость слоя, что вызывает высокую масличность шрота и запрессовку экстрактора. Поэтому в известных способах лузгу либо не отделяют от ядра, либо отделяют перед влаготепловой обработкой, лепесткуют отдельно и смешивают с ядром перед экстракцией. Проведение двухстадийного процесса вла- готеплсвой обработки позволяет получать из ядра достаточно стойкий и проницаемый лепесток, а свободную лузгу выводить из производства. Проведение влаготепловой обработки острым насыщенным паром до 85-95°С и влажности 11-14% направлено на достижение размягчения клеточных

структур семян обезэфиренного кориандра, разбухание белковых глобул и разрыв клеточных образований. Снижение-температуры обработки острым насыщенным паром

ниже 85°С замедляет скорость распространения тепла и влаги, что приводит к необходимости увеличения времени процесса. При этом в результате роста активности ферментов ухудшается качество масла и расстут

потери его при рафинации. Увеличение температуры выше 95°С не оказывает положительного влияния на внутреннюю структуру частиц кориандра, но приводит к избыточным теплозатратам.

5 При снижении влажности частиц кориандра ниже 11% не происходит полного заполнения каналов и микропор влагой, что снижает глубину воздействия процесса на внутреннюю структуру, В результате не до0 стигается требуемая эластичность частиц и глубина изменения состояния клеточное содержимого, что влечет за собой неполное разрушение клеток, образование большого количества мелкой фракции при лепестко5 вании и рост потерь масла при экстракции. Увеличение влажности выше 14% приводит к образованию избыточной поверхностной влаги и увеличению затрат тепла на ее удаление, Обработка глухим паром при предла0 гаемом диапазоне температур обеспечивает требуемую для глубокого воздействия на клеточные структуры интенсивность парообразования и испарения влаги,разбухания белковых глобул и разрыва клеточных струк5 тур. Так при снижении температуры ниже 105°С увеличивается масличность шрота на 0,2%, Увеличение температуры выше 110°С оказывает отрицательное действие на качество продуктов переработки. Высушивание

0 до влажности не выше 8% определяется наиболее благоприятными условиями последующего процесса экстракции.

Способ осуществляют следующим образом.

5 Семена обезэфиренного кориандра направляют на отделение лузги (например: на семеновейки М2С-50). Как правило, предварительно их подвергают обрушиванию на рушках. Отделяемую лузгу после контроля

0 выводят из производства. Ядро подвергают измельчению на.вальцевом станке и подают на первый этап влаготепловой обработки в пропарочно-увлажнительный шнек, в котором при помощи острого насыщенного пара

5 прогревают и увлажняют до 85-95°С и влажности 11-14%. Обработанное таким образом ядро транспортируют на второй этап влаготепловой обработки в шестичанную жаровню, где обрабатывают глухим паром при 105-110°С, В верхних чанах проводят

процесс самопропаривания, а в нижних - сушку до влажности не выше 8%, Полученный после влаготепловой обработки материал лепесткуют на вальцевом станке и подают на экстракцию. При необходимости часть ядра с прилипшей лузгой можно подвергать отдельному измельчению и направлять на экстракцию вместе с лепестком.

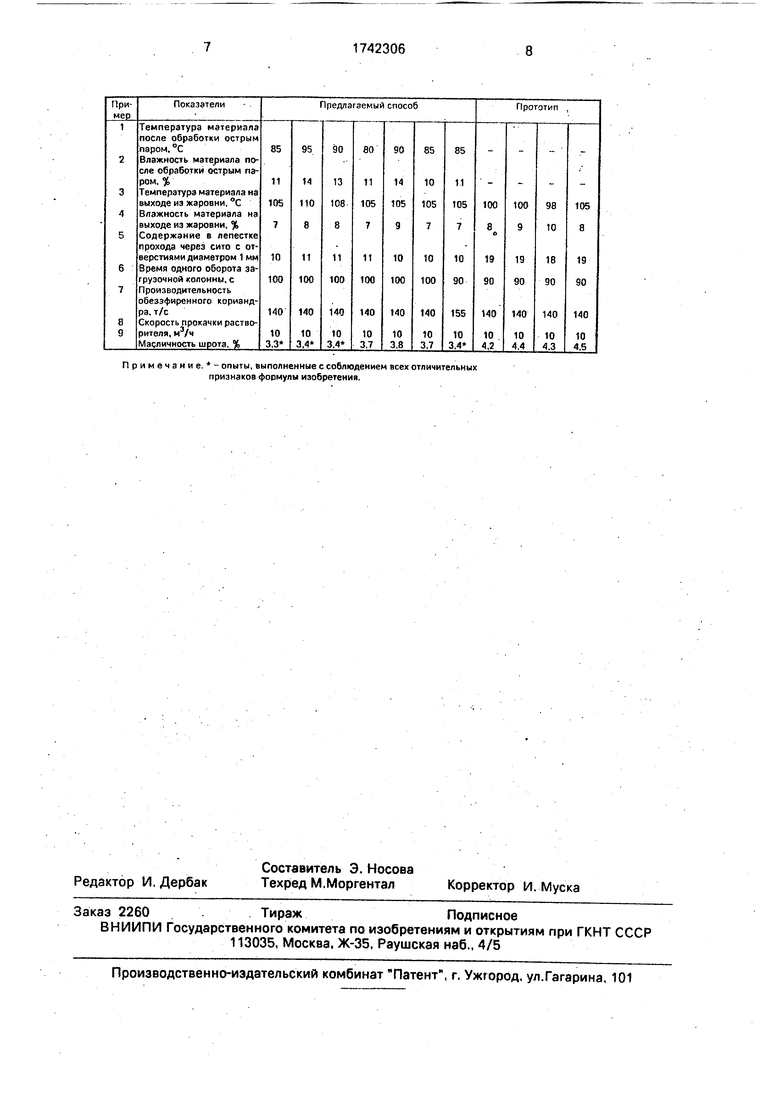

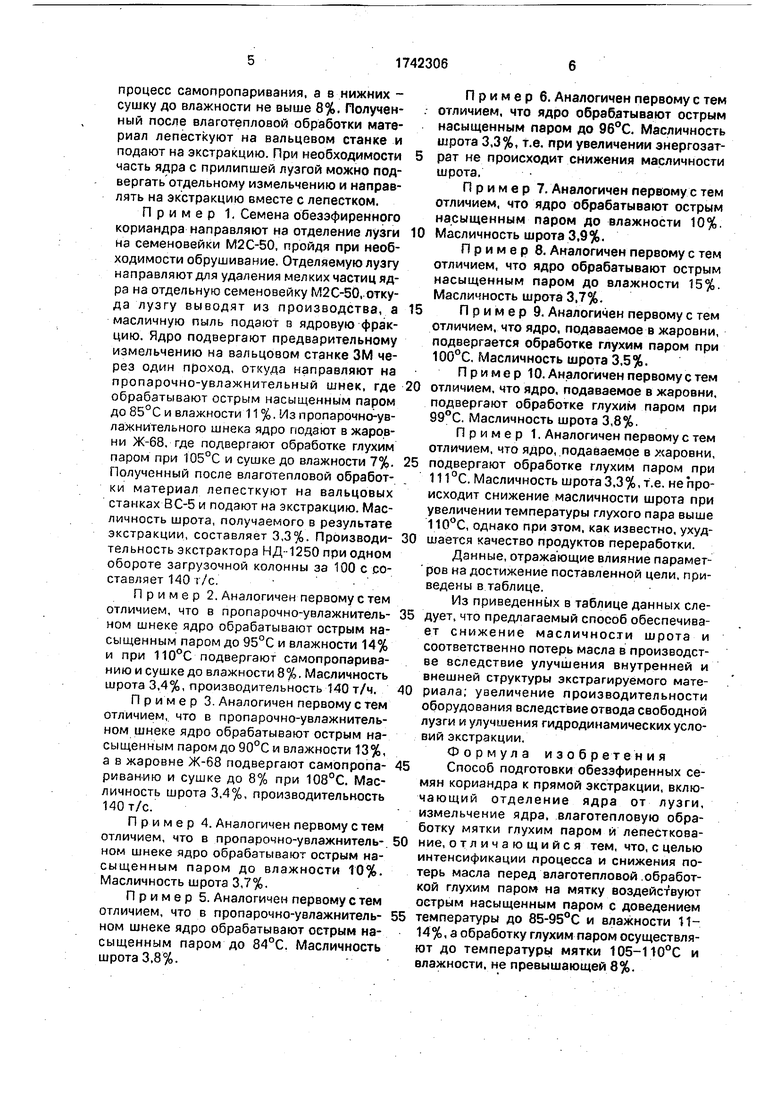

Пример 1. Семена обезэфиренного кориандра направляют на отделение лузги на семеновейки М2С-50, пройдя при необходимости обрушивание. Отделяемую лузгу направляют для удаления мелких частиц ядра на отдельную семеновейку М2С-50, откуда лузгу выводят из производства, а масличную пыль подают в ядровую фракцию. Ядро подвергают предварительному измельчению на вальцовом станке ЗМ через один проход, откуда направляют на пропарочно-увлажнительный шнек, где обрабатывают острым насыщенным паром до 85°С и влажности 11 %. Аз пропарочно-ув- лажнительного шнека ядро подают в жаровни Ж-68, где подвергают обработке глухим паром при 105°С и сушке до влажности 7%. Полученный после влаготепловой обработки материал лепесткуют на вальцовых станках ВС-5 и подают на экстракцию. Mac- личность шрота, получаемого в результате экстракции, составляет 3,3%. Производи- тельность экстрактора НД 1250 при одном обороте загрузочной колонны за 100 с составляет 140 /с.

Пример 2. Аналогичен первому с тем отличием, что в пропарочно-увлажнитель- ном шнеке ядро обрабатывают острым насыщенным паром до 95°С и влажности 14% и при 110°С подвергают самопропарива- ниюисушкедо влажности 8%. Масличность шрота 3,4%, производительность 140 т/ч,

Пример 3 Аналогичен первому с тем отличием, что в пропарочно-увлажнитель- ном шнеке ядро обрабатывают острым насыщенным паром до 90°Си влажности 13%, а в жаровне Ж-68 подвергают самопропа- риванию и сушке до 8% при 108°С. Масличность шрота 3,4%, производительность 140 т/с.

Пример 4. Аналогичен первому с тем отличием, что в пропарочно-увлажнитель- ном шнеке ядро обрабатывают острым насыщенным паром до влажности 10%. Масличность шрота 3,7%.

Пример 5. Аналогичен первому с тем отличием, что в пропарочно-увлажнитель- ном шнеке ядро обрабатывают острым насыщенным паром до 84°С. Масличность шрота 3,8%.

Пример 6. Аналогичен первому с тем отличием, что ядро обрабатывают острым насыщенным паром до 96°С. Масличность шрота 3,3%, т.е. при увеличении энергозатрат не происходит снижения масличности шрота.

Пример 7. Аналогичен первому с тем отличием, что ядро обрабатывают острым насыщенным паром до влажности 10%. Масличность шрота 3,9%.

Пример 8. Аналогичен первому с тем отличием, что ядро обрабатывают острым насыщенным паром до влажности 15%. Масличность шрота 3.7%.

Пример 9. Аналогичен первому с тем отличием, что ядро, подаваемое в жаровни, подвергается обработке глухим паром при 100°С. Масличность шрота 3.5%.

Пример 10. Аналогичен первому с тем отличием, что ядро, подаваемое в жаровни, подвергают обработке глухим паром при 99°С. Масличность шрота 3,8%.

Пример 1. Аналогичен первому с тем отличием, что ядро, подаваемое в жаровни, подвергают обработке глухим паром при 111 °С. Масличность шрота 3,3 %, т.е. не происходит снижение масличности шрота при увеличении температуры глухого пара выше 110°С, однако при этом, как известно, ухудшается качество продуктов переработки.

Данные, отражающие влияние параметров на достижение поставленной цели, приведены в таблице.

Из приведенных в таблице данных следует, что предлагаемый способ обеспечивает снижение масличности шрота и соответственно потерь масла в производстве вследствие улучшения внутренней и внешней структуры экстрагируемого материала; увеличение производительности оборудования вследствие отвода свободной лузги и улучшения гидродинамических условий экстракции.

Формула изобретения

Способ подготовки обезэфиренных семян кориандра к прямой экстракции, включающий отделение ядра от лузги, измельчение ядра, влаготепловую обработку мятки глухим паром и лепесткова- ние, отличающийся тем, что, с целью интенсификации процесса и снижения потерь масла перед влаготепловой обработкой глухим паром на мятку воздействуют острым насыщенным паром с доведением температуры до 85-95°С и влажности 11- 14%, а обработку глухим паром осуществляют до температуры мятки 105-110°С и влажности, не превышающей 8%.

Примечание - опыты выполненные с соблюдением всех отличительных признаков формулы изобретения

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Л., 1975, т.1, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛАСТА, ОТВАЛИВАЕМОГО ПЛУГОМ | 1914 |

|

SU682A1 |

| Технология производства растительных масел./Под ред | |||

| В.М.Копейковского | |||

| М.: Легкая промышленность, 1982, с.255 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1992-06-23—Публикация

1989-11-28—Подача