(54) АГРЕГАТ РЕАКТИВНО-ТУРБИННОГО БУРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-турбинный бур Высоцкого В.А. | 1987 |

|

SU1521876A1 |

| Агрегат реактивно-турбинного бурения | 1978 |

|

SU669060A1 |

| Узел соединения траверсы с ниппелем в агрегате реактивно-турбинного бурения | 1976 |

|

SU662720A1 |

| АГРЕГАТ ДЛЯ БУРЕНИЯ СКВАЖИН БОЛЬШОГО ДИАМЕТРА | 1990 |

|

RU2032076C1 |

| Турбинный бур | 1987 |

|

SU1432225A1 |

| АГРЕГАТ ДЛЯ БУРЕНИЯ СКВАЖИН БОЛЬШОГО ДИАМЕТРА | 1990 |

|

RU2027858C1 |

| Роторно-турбинный бур | 1980 |

|

SU901447A1 |

| Турбинный агрегат | 1986 |

|

SU1406380A1 |

| Роторно-турбинный бур | 1990 |

|

SU1756570A1 |

| РЕДУКТОР-ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ БУРА РТБ | 1991 |

|

RU2021462C1 |

1

Изобретение относится к агрегатам реактивно-турбинного бурения скважин большого диаметра и стволов шахт.

Известны агрегаты РТБ, которые состоят из траверсы с переводниками на забойные двигатели (обычно турбобуры), параллельно установленных турбобуров и направляющей плиты, установленной в нижней части агрегата, в которой размешены корпуса турбобуров и на которой чаще всего монтируется стопка грузов-утяжелителей I.

Недостатком этих агрегатов является нежесткая конетрукция, т.е. траверса соединяется с направляющей плитой стяжками различных конструкций.

Известен также агрегат реактивно-турбинного бурения, включающий турбобуры с переводниками на одном конце и коническими ниппелями на другом. Кроме того, имеется траверса, направляющая пЛита и грузы утяжелители 2.

Недостатком этого агрегата является также нежесткая система траверса-турбобуры-направляющая плита-грузы. Этот недостаток проявляется прежде всего в том, что при соударении агрегата и стенок скважины нагрузки воспринимаются прежде всего корпусом турбобура и резьбовым соединением между турбобуром и переводником на траверсу. В результате, в первую очередь в агрегате выходит из строя турбобур - самый сложный и дорогостоящий узел агрегата. Это обстоятельство удорожает стой мость строительства скважин, снижает производительность труда буровой бригады частей сменой турбобуров в агрегате и их ремонтом.

Кроме того, конструкция агрегата РТБ, состоящая из нескольких крупногабаритных и тяжелых деталей и узлов (траверса, грузы, направляющая плита, стяжки и т.д) усложняют обс уживание агрегата (смену турбобуров, осмотр, ремонт) и требуют соблюдения повышенных правил техники безопасности при проведении этих операций.

Цель изобретения - увеличение срока службы агрегата.

Указанная цель достигается тем, что агрегат снабжен монолитным корпусом, в котором размешены т рбобуры, и цанговыми втулками, установленными на конических переводниках, выполненными коническими, а корпус имеет в верхней части конические отверстия, в которых размешены переводники, а в нижней части -отверстия, в которых установлены цанговые втулки, с возможностью регулирования посредством дифференциальной гайки положения турбобуров.

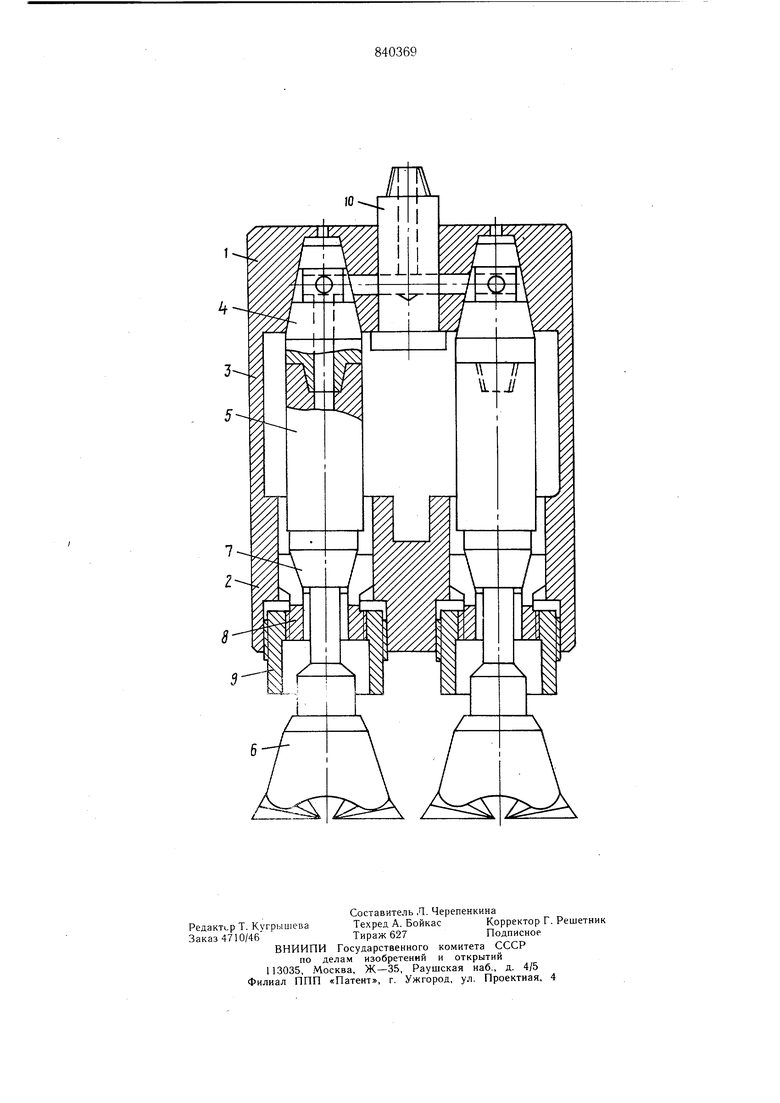

На чертеже изображен предлагаемый агрегат РТБ, общий вид.

Агрегат представляет собой металлическую конструкцию, в которой траверса 1 -и направляющая плита 2 соединены трубой 3 в единый жесткий монолитный корпус, выполняющий также и функцию грузов-утяжелителей. В конических гнездах верхней части корпуса вставлены переводники 4, к которым подсоединены корпуса 5 турбобуров, вооруженных буровыми долотами 6.

Ниппель 7 турбобура, имеющий также коническую форму, снабжен цангой конической втулкой 8, установленной в отверстии корпуса с гарантированным, но минимальным зазором. Между цанговой втулкой и корпусом установлена дифференциальная гайка 9, имеющая внутреннюю и наружную резьбу одинакового направления, но разного по величине щага.

Весь агрегат подсоединяется к бурильной колонне при помощи переходника 10.

Сборка агрегата осуществляется следующим образом.

К корпусу 5 турбобура подсоединяют переводник 4 и вставляют в корпус, в имеющиеся конические гнезда. Затем па ниппель турбобура одевается цанговая втулка 8, которая вращением гайки 9 поджимается к коническому участку ниппеля 7. Усилие поджатия одновременно передается на переводник 4, который плотно садится в свое гнездо при этом лепестки втулки расходятся и выбирают зазор между корпусом агрегата и ниппелем турбобура. Таким образом, турбобур надежно закрепляется внутри корпуса агрегата и оказывается защипленным

от всех внещних динамических, вибрационных и статических нагрузок.

Разборка агрегата (смена турбобура) происходит в обратном порядке.

Таким образом, в предлагаемом изобретении с корпуса турбобура сняты все внещние динамические и вибрационные нагрузки, что существенно способствует безотказной работе турбобура, упрощена сборка и разборка устройства.

Кроме того, при обслуживании агрегата повыщается техника безопасности, так как в конструкции крупногабаритные узлы и детали объединены в один монолитный корпус.

Формула изобретения

Агрегат реактивно-турбинного бурения скважин больщого диаметра и стволов щахт, включающий турбобуры с переводниками на

одно.м конце и коническими ниппелями на другом, отличающийся тем, что, с целью увеличения срока службы агрегата, он снабжен монолитнь.м корпусом, в котором размещены турбобуры, и цанговыми втулками, установленными на конических ниппелях турбобуров, при этом переводники выполнены коническими, а корпус имеет в верхней части конические отверстия, в которых расположены переводники, а в нижней части - отверстия, в которых установлены цанговые

втулки с возможностью регулирования посредством дифференциальной гайки положения турбобуров.

Нсточники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-23—Публикация

1979-06-08—Подача