ку с высокой скоростью и выступает в роли высокоэффективного трущего абразива. При этом срок службы пневмоускорителей (осиовной элемент струйного измельчителя) составляет при непрерывной работе от нескольких часов до нескольких недель; широкий дисперсный состав готового продукта (в большинстве случаев 2-10 мкм, иногда верхняя граница дисперсности достигает 30 мкм, а нижняя опускается за 1 мкм) определяется низкой энергией удара и малой вероятностью соударений.

Наиболее близким к описываемому изобретению по технической суш,ности и достигаемому результату является способ аэродинамического получения аэрозолей путем контактирования газовой струи, несуш,ей твердые или жидкие частицы, с твердым телом.

Недостатком этого способа является ограниченное количество твердых или жидких частиц, подвергаемых распылению, недостаточность дисперсности аэрозолей, а также недостатки, перечисленные выше.

Целью изобретения является получение аэрозолей с повышенной диснерностью.

Поставленная цель достигается при реализации описываемого способа получения аэрозолей, состояш,его в контактировании газовой струи, несуш,ей твердые или жидкие частицы, с твердым телом.

Изобретение отличается тем, что газовую струю, несуш,ую жидкие или твердые частицы, подвергают симметричному обжатию газовыми струями, скорость которых в 1,2-20 раз превышает скорость струи, несущей жидкие или твердые частицы, причем симметричные газовые струи направляют так, чтобы обеспечить гомоцентричное схождение их на твердом теле под углом 30-90°.

Способ осуществляют следующим образом.

Газовый поток, истекающий из сопла со скоростью 90-100 м/с, пневмораспыляет жидкость или разгоняет твердые частицы. Далее осуществляют симметричное обжатие газового потока, содержащего распыленную жидкость или твердые частицы, спутными газовыми струями со скоростью истечения 110-300 м/с, имеющими гомоцентричное схождение, т. е. осевые составляющие струй сходятся в одной точке (угол схождения спутных газовых струй 30-90°). При этом происходит явление, аналогичное прохождению газового потока через стенки суживающегося диффузора, образованные спутными газовыми потоками, движущимися со скоростью в 1,2- 20 раз большей, чем основной несущий ноток, и уменьшение сечения несущего потока происходит без потерь энергии на трение. По мере сужения сечения происходит резкое возрастание кинетической энергии основного несущего потока. Далее энергию

движения предварительно распыленной жидкости или разогнанных твердых частиц преобразуют в ударную за счет того, что в точке схождения осевых составляющих спутных газовых струй устанавливают обтекаемое твердое препятствие, например стальной шар с диаметром равным 2--6 диаметрам основного распыливающего сопла. Таким образом, частицы жидкости или

твердой фазы подвергают ударному воздействию и дополнительно разрушают с образованием монодисперсного жидкого или твердого аэрозоля с размером частиц менее 1 мкм.

Изменяя скорость спутных газовых потоков, регулируют дисперсность распыления (измельчения) в сторону уменьшения или увеличения размеров частиц распыленной жидкости (измельчаемых частиц).

В предлагаемом изобретении при симметричном обжатии основной несущей газовой струи спутными газовыми потоками происходит трансформация энергии несущей струи, т. е. резкое возрастание ее скорости.

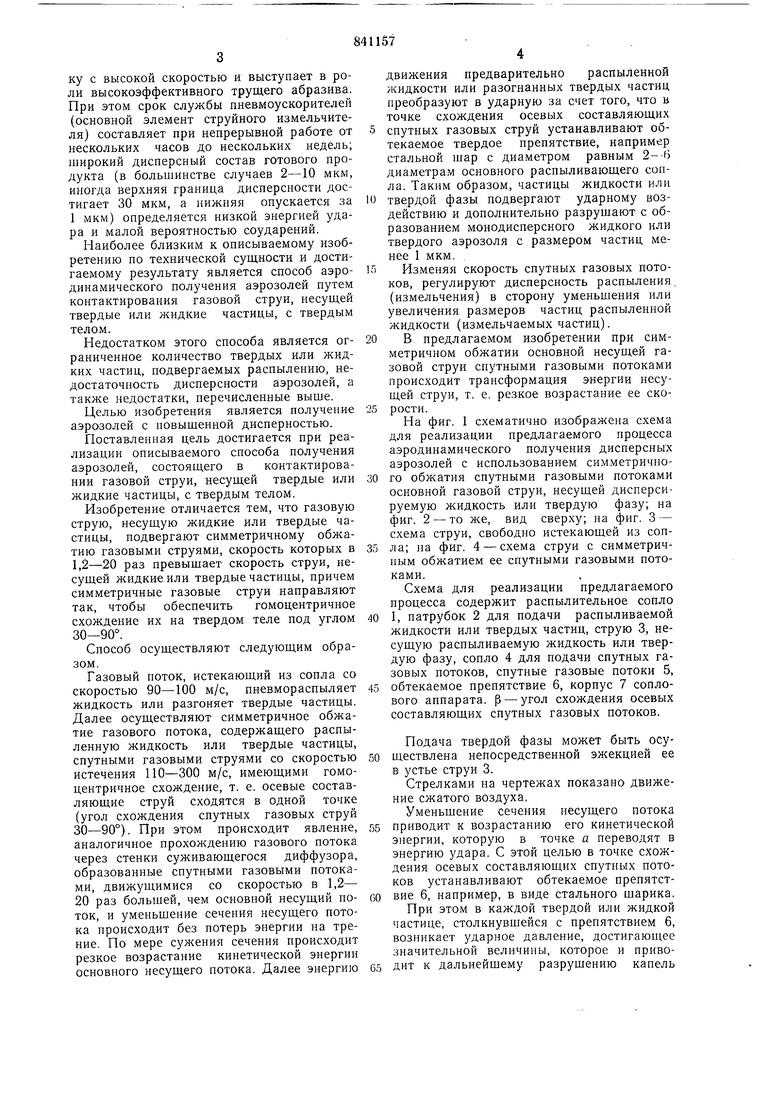

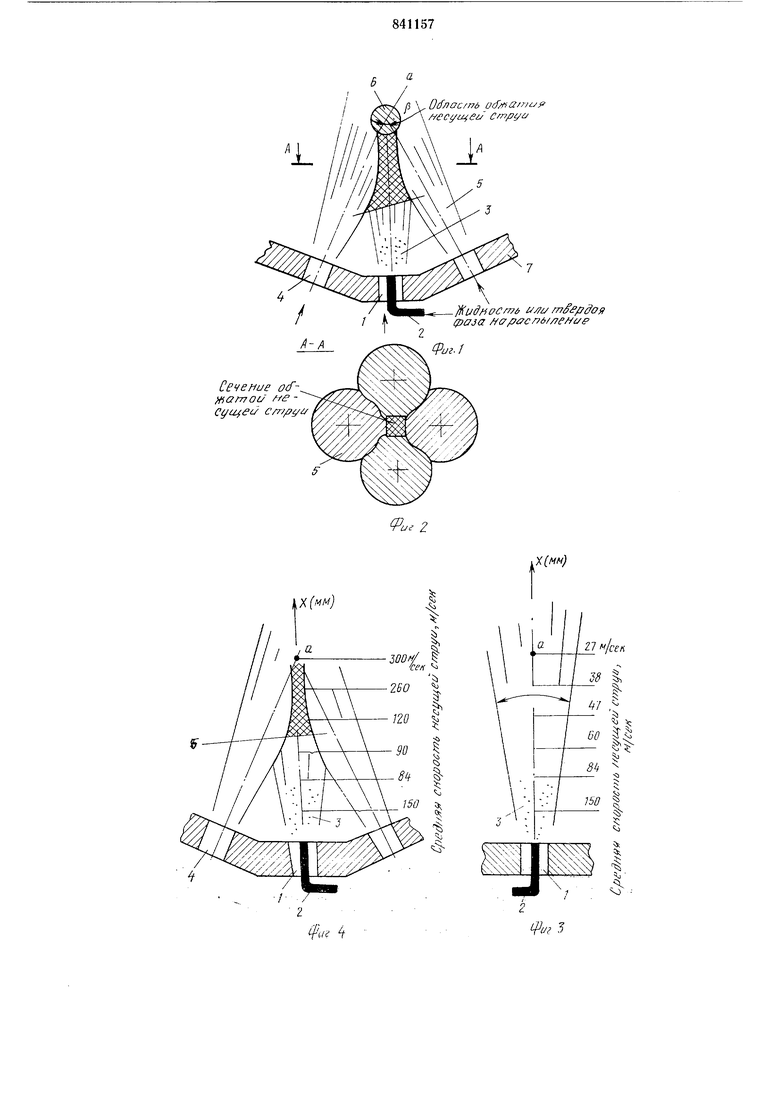

На фиг. 1 схематично изображена схема для реализации предлагаемого процесса аэродинамического получения дисперсных аэрозолей с использованием симметричного обжатия спутными газовыми потоками основной газовой струи, несущей дисперсируемую жидкость или твердую фазу; на фиг. 2 - то же, вид сверху; на фиг. 3 - схема струи, свободно истекающей из сопла; на фиг. 4 - схема струи с симметричным обжатием ее спутными газовыми потоками.

Схема для реализации предлагаемого процесса содержит распылительное сопло

1, патрубок 2 для подачи распыливаемой жидкости или твердых частиц, струю 3, несущую расныливаемую жидкость или твердую фазу, сопло 4 для подачи спутных газовых потоков, спутные газовые потоки 5,

обтекаемое препятствие 6, корпус 7 соплового аппарата, р - угол схождения осевых составляющих спутных газовых потоков.

Подача твердой фазы может быть осуществлена непосредственной эжекцией ее в устье струи 3.

Стрелками на чертежах показано движение сжатого воздуха,

Уменьщение сечения несущего потока приводит к возрастанию его кинетической энергии, которую в точке а переводят в энергию удара. С этой целью в точке схождения осевых составляющих снутных потоков устанавливают обтекаемое препятствне 6, например, в виде стального шарика, При этом в каждой твердой или жидкой частице, столкнувшейся с препятствием 6, возникает ударное давление, достигающее значительной величины, которое и приводит к дальнейшему разрущению капель

жидкости или твердых частиц до монодисперсного аэрозольного состояния.

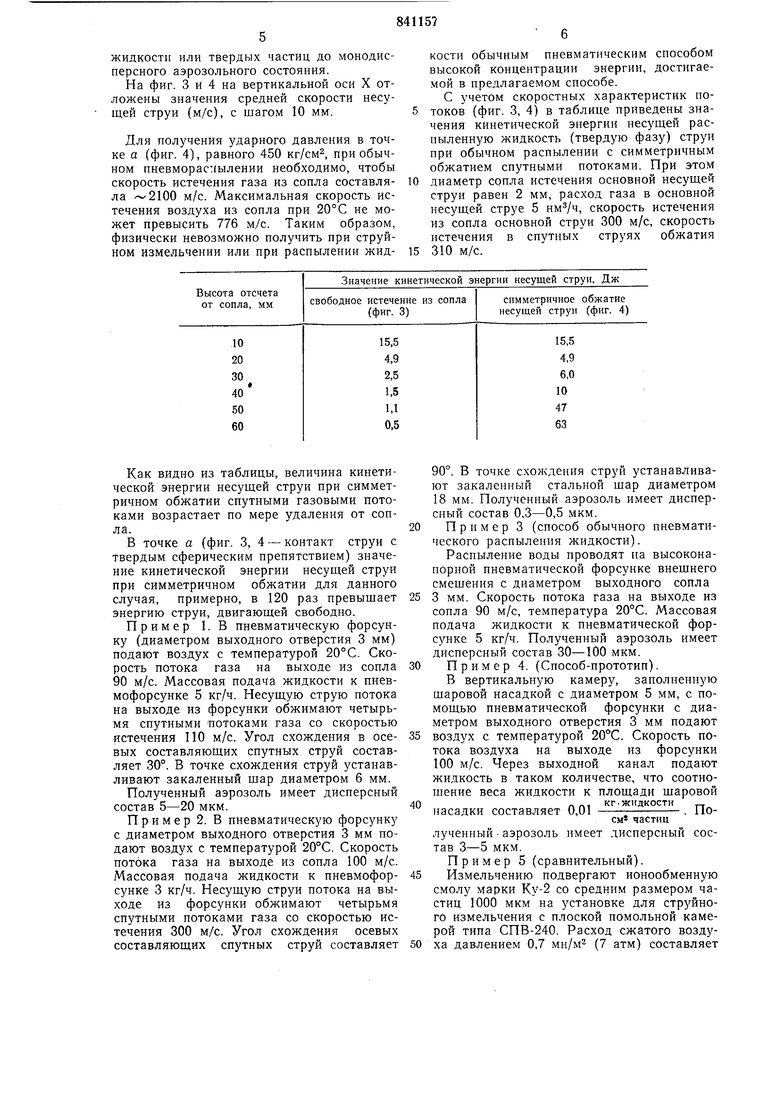

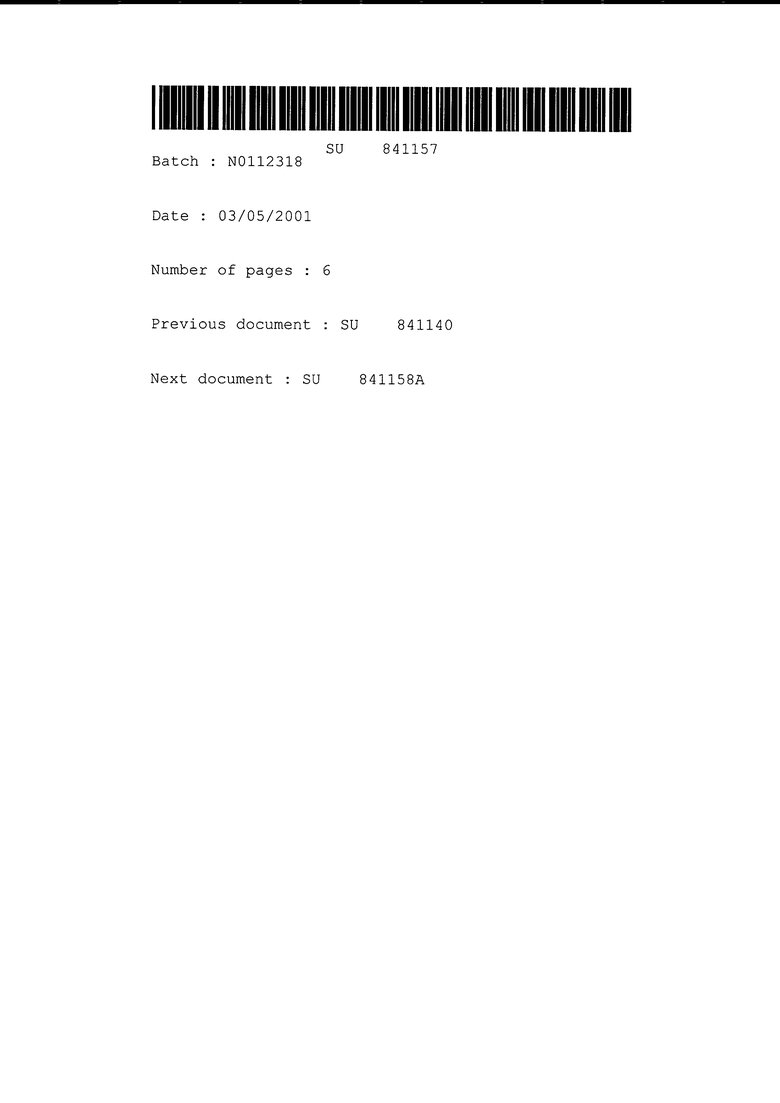

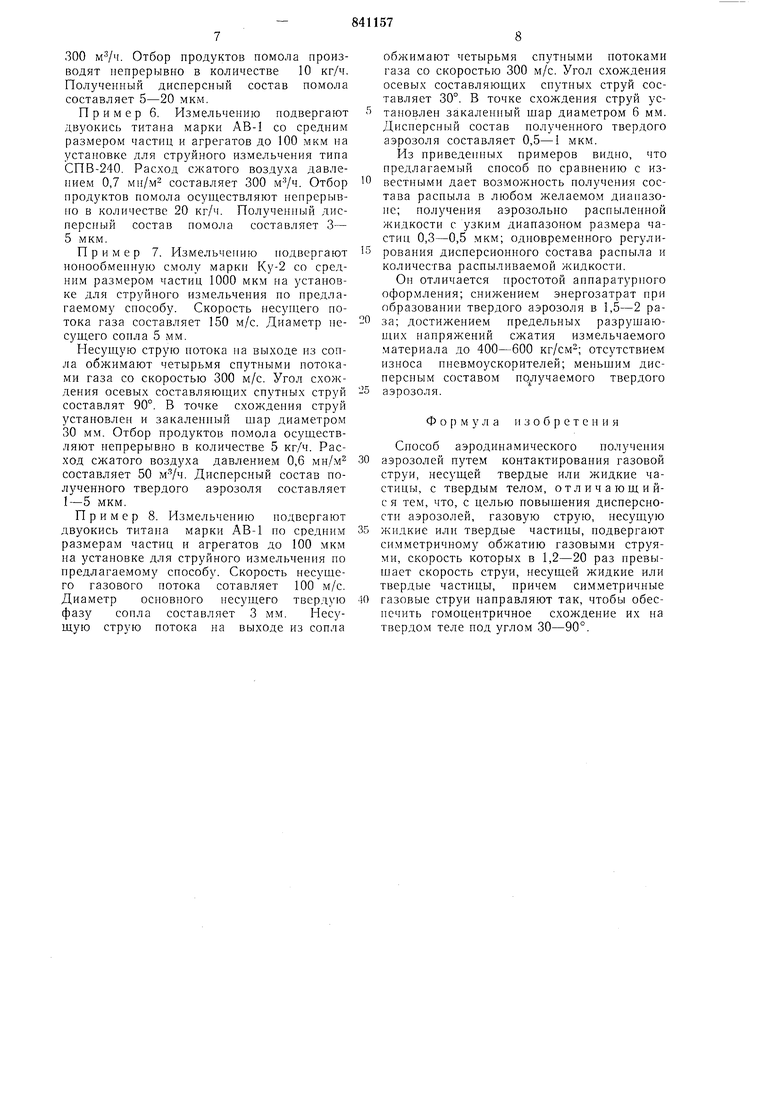

На фиг. 3 и 4 на вертикальной оси X отложены значения средней скорости несущей струи (м/с), с шагом 10 мм.

Для получения ударного давления в точке а (фиг. 4), равного 450 кг/см при обычном пневморас:1ылении необходимо, чтобы скорость истечения газа из сопла составляла м/с. Максимальная скорость истечения воздуха из сопла при 20°С не может превысить 776 м/с. Таким образом, физически невозможно получить при струйном измельчении или при распылении жидкости обычным пневматическим способом высокой концентрации энергии, достигаемой в предлагаемом способе. С учетом скоростных характеристик потоков (фиг. 3, 4) в таблице приведены значения кинетической энергии несущей распыленную жидкость (твердую фазу) струи при обычном распылении с симметричным обжатием спутными потоками. При этом

диаметр сопла истечения основной несущей струи равен 2 мм, расход газа в основной несущей струе 5 , скорость истечения из сопла основной струи 300 м/с, скорость истечения в спутных струях обжатия

310 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цисперсионных аэрозолей | 1978 |

|

SU788508A1 |

| УСТРОЙСТВО РЕГУЛИРУЕМОЕ ДЛЯ АЭРОЗОЛЬНОЙ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГАЗОПРОВОДА | 2003 |

|

RU2234380C1 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

| Способ комбинированного пожаротушения, устройство для его реализации | 2017 |

|

RU2645207C1 |

| СПОСОБ ОБРАЗОВАНИЯ МОНОДИСПЕРСНОГО АЭРОЗОЛЬНОГО ОБЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164827C2 |

| ПЛАЗМОСТРУЙНЫЙ РЕАКТОР | 1998 |

|

RU2142845C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ НАНОЧАСТИЦ | 2010 |

|

RU2436659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176925C1 |

| Установка для получения искусственного снега | 1984 |

|

SU1317249A1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

Как видно из таблицы, величина кинетической энергии несущей струи при симметричном обжатии спутными газовыми потоками возрастает по мере удаления от сопла.

В точке а (фиг. 3, 4 - контакт струи с твердым сферическим препятствием) значение кинетической энергии несущей струи при симметричном обжатии для данного случая, примерно, в 120 раз превышает энергию струи, двигающей свободно.

Пример 1. В пневматическую форсунку (диаметром выходного отверстия 3 мм) подают воздух с температурой 20°С. Скорость потока газа на выходе из сопла 90 м/с. Массовая подача жидкости к пневмофорсунке 5 кг/ч. Несущую струю потока на выходе из форсунки обжимают четырьмя спутными потоками газа со скоростью истечения ПО м/с. Угол схождения в осевых составляющих спутных струй составляет 30°. В точке схождения струй устанавливают закаленный шар диаметром 6 мм.

Полученный аэрозоль имеет дисперсный состав 5-20 мкм.

Пример 2. В пневматическую форсунку с диаметром выходного отверстия 3 мм подают воздух с температурой 20°С. Скорость потока газа на выходе из сопла 100 м/с. Массовая подача жидкости к пневмофорсунке 3 кг/ч. Несущую струи потока на выходе из форсунки обжимают четырьмя спутными потоками газа со скоростью истечения 300 м/с. Угол схождения осевых составляющих спутных струй составляет

90°. В точке схолчдения струй устанавливают закаленный стальной щар диаметром 18 мм. Полученный аэрозоль имеет дисперсный состав 0,3-0,5 мкм.

Пример 3 (способ обычного пневматического распыления жидкости).

Распыление воды проводят па высоконапорной пневматической форсунке внешнего смешения с диаметром выходного сопла

3 мм. Скорость потока газа на выходе из сопла 90 м/с, температура 20°С. Массовая подача жидкости к пневматической форсунке 5 кг/ч. Полученный аэрозоль имеет дисперсный состав 30-100 мкм.

Пример 4. (Способ-прототип).

В вертикальную камеру, заполненную шаровой насадкой с диаметром 5 мм, с помощью пневматической форсунки с диаметром выходного отверстия 3 мм подают

воздух с температурой 20°С. Скорость потока воздуха на выходе из форсунки 100 м/с. Через выходной канал подают жидкость в таком количестве, что соотношение веса жидкости к площади шаровой

п гч кг-жидкости насадки составляет 0,01 . Поем частиц

лученныйаэрозоль имеет дисперсный состав 3-5 мкм.

Пример 5 (сравнительный).

Измельчению подвергают ионообменную смолу марки Ку-2 со средним размером частиц 1000 мкм на установке для струйного измельчения с плоской помольной камерой типа СПВ-240. Расход сжатого воздуха давлением 0,7 мн/м (7 атм) составляет 300 . Отбор продуктов помола производят пепрерывно в количестве 10 кг/ч. Полученный дисперсный состав помола составляет 5-20 мкм. Пример 6. Измельчению подвергают двуокись титана марки АВ-1 со средним размером частиц и агрегатов до 100 мкм на установке для струйного измельчения типа СПВ-240. Расход сжатого воздуха давлением 0,7 ми/м- составляет 300 . Отбор продуктов помола осуп ествляют пепрерывпо в количестве 20 кг/ч. Полученный дисперсный состав помола составляет 3- 5 мкм. Пример 7. Измельчеппю подвергают ионообменную смолу марки Ку-2 со средним размером частиц 1000 мкм па установке для струйного измельчения по предлагаемому способу. Скорость несущего потока газа составляет 150 м/с. Диаметр несущего сопла 5 мм. Несущую струю потока па выходе из сопла обжимают четырьмя спутными потоками газа со скоростью 300 м/с. Угол схождения осевых составляющих спутпых струй составлят 90°. В точке схождения струй установлен и закалеппый тар диаметром 30 мм. Отбор продуктов помола осуществляют непрерывно в количестве 5 кг/ч. Расход сжатого воздуха давлением 0,6 мн/м составляет 50 . Дисперсный состав полученного твердого аэрозоля составляет I-5 мкм. Пример 8. Измельчению нодвергают двуокись титана марки АВ-1 по средним размерам частиц и агрегатов до 100 мкм на установке для струйного измельчения по предлагаемому способу. Скорость несущего газового потока сотавляет 100 м/с. Диаметр осповного несущего твердую фазу сопла составляет 3 мм. Несущую струю потока на выходе из сопла обжи.мают четырьмя спутными потоками газа со скоростью 300 м/с. Угол схождения осевых составляющих спутных струй составляет 30°. В точке схождения струй установлен закаленный щар диаметром 6 мм. Дисперсный состав полученного твердого аэрозоля составляет 0,5-I мкм. Из приведенных примеров видно, что предлагаемый способ но сравнению с известными дает возможность получения состава распыла в любом желаемом диапазоне; получения аэрозольпо распыленной жидкости с узким диапазоном размера частиц 0,3-0,5 мкм; одновременного регулирования дисперсионного состава распыла и количества распыливаемой жидкости. Оп отличается простотой аппаратурного оформления; снижением энергозатрат при образовании твердого аэрозоля в 1,5-2 раза; достижением предельных разрущающих папряжепий сжатия измельчаемого материала до 400-600 кг/см; отсутствием износа пневмоускорителей; меньщим дисперспым составом получаемого твердого аэрозоля. Ф о ) м у л а изобретения Способ аэродинамического получения аэрозолей путем контактирования газовой струи, несущей твердые или жидкие частицы, с твердым телом, отличающийс я тем, что, с целью повыщения дисперсности аэрозолей, газовую струю, несущую жидкие или твердые частицы, подвергают симметричному обжатию газовыми струями, скорость которых в 1,2-20 раз превыщает скорость струи, несущей жидкие или твердые частицы, причем симметричные газовые струи направляют так, чтобы обеспечить гомоцентричное схождение их па твердо.м теле иод углом 30-90°.

Авторы

Даты

1982-08-23—Публикация

1979-08-28—Подача