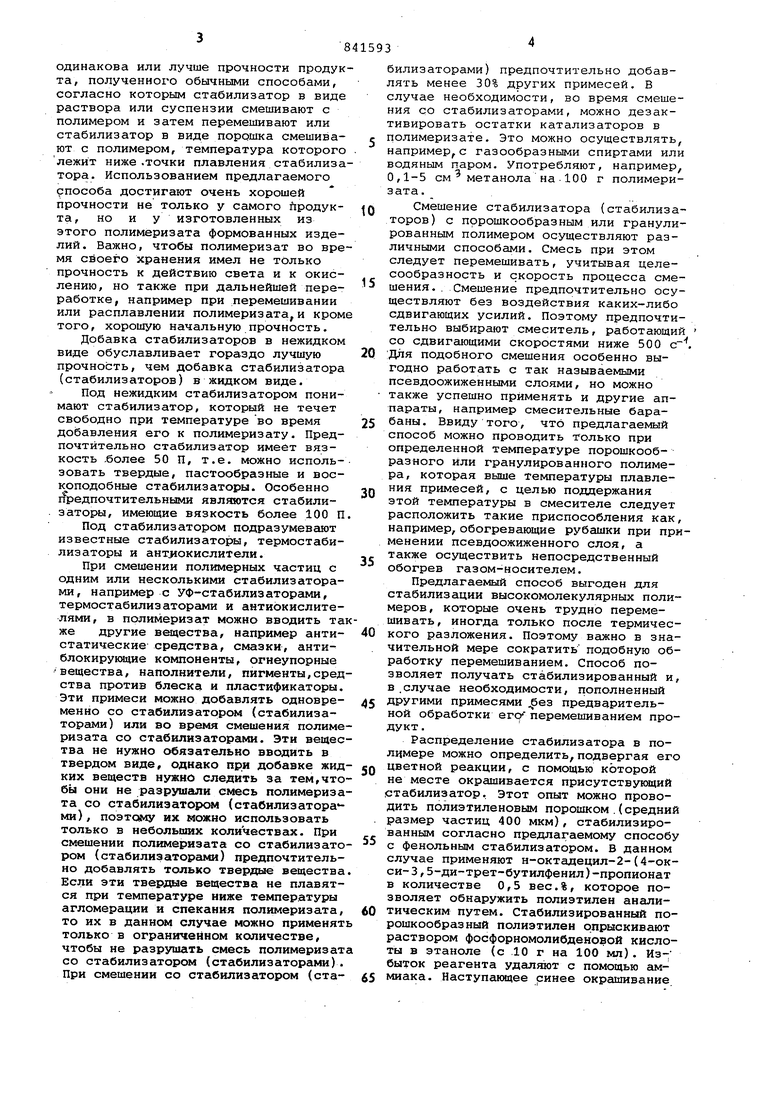

ИзобретениЪ касается способа стабилизации порошкообразного полиэтилена путем смешения его со стабилиза тором. Известен способ стабилизации полиэтилена путем введения в него стабилизаторов в виде раствора суспензи с последующим тщательным перемешиванием. После выделения диспергатора путем упаривания стабилизаторы остаются в виде пленки на частицах полимераОднак9 полученную таким образом смесь подвергают большим сдвигающим усилиям, например валка или червячно го экструдера. А также нельзя обойтись без упаривания растворителя или суспендирующего агента, что связано с большим расходом времени и энергии Кроме того, для достижения полного гомогенного распределения смесь из полимера и стабилизаторов нужно подвергать воздействию больших сдвигающих усилий. Известен способ, когда йтабилизатор вводят в полимер также и в сухом состоянии, а затем обрабатывают смесь механически при повышенной тем пературе , например измельчением при температуре выше ,экструзией ил смешением в смесителе типа Бенбери при 140-170°С Г2 . Однако этот способ также не обеспечивает гомогенного распределения стабилизатора в полимере. Наиболее близким к предлагаемому является способ стабилизации полиэтилена путем введения в расплав полимера стабилизирующей смеси, включающей 0,02 вес.% н-октадецил-2-(4-окси-3,5-ди-трет-бутилфенил)-пропионата и 0,02 вес.% дилаурилтиодипррпионата, и последующего смешения 3. Однако этот способ является дорогостоящим в отношении затрачиваемой на него энергии и, кроме того, стабилизирующий эффект неудовлетворителен. Цель изобретения - повышение эффекта стабилизации полиэтилена. Поставленная цель достигается путем выведения в него стабилизирующей смеси, включающей 0,02 вес.% н-октадецил-2-(4-окси-3,5-ди-трет-бутилфенил )-пропионата и 0,02 вес.% дилаурилтиодипролионата, последнюю вводят в полимер, нагретый до 75-80 С. С помощью этого способа можно не тольйо получать гомогенную смесь, но и достигнуть прочности полученного из этой смеси полимера, которая одинакова или лучше прочности продукта, полученного обычными способами, согласно которым стабилизатор в виде раствора или суспензии смешивают с полимером и затем перемешивают или стабилизатор в виде порошка смешивают с полимером, температура которого лежит ниже .точки плавления стабилиза тора. Использованием предлагаемого способа достигают очень хорошей прочности не только у самого продукта, но и у изготовленных из этого полимеризата формованных изделий. Важно, чтобы полимеризат во вре мя своего хранения имел не только прочность к действию света и к окислению, но также при дальнейшей переработке, например при перемешивании или расплавлении полимеризата, и кром того, хорошую начальную прочность. Добавка стабилизаторов в нежидком виде обуславливает гораздо лучшую прочность, чем добавка стабилизатора (стабилизаторов) в жидком виде. Под нежидким стабилизатором понимают стабилизатор, которьай не течет свободно при температуре во время добавления его к полимеризату. Предпочтительно стабилизатор имеет вязкость .более 50 И, т.е. можно использовать твердые, пастообразные и воск эподобные стабилизаторы. Особенно 1 редпочтительными являются стабилизаторы, имеющие вязкость более 100 П Под стабилизатором подразумевают известные стабилизаторы, термостабилизаторы и антиокислители. При смешении полимерных частиц с одним или несколькими стабилизаторами, например с Уф-стабилизаторс1ми, термостабилизаторами и антиокислителями, в полимеризат можно вводить та же другие вещества, например антистатические средства, смазки, антиблокирукмцие компоненты, огнеупорные вещества, наполнители, пигменты,сред ства против блеска и пластификаторы. Эти примеси можно добавлять одновременно со стабилизатором (стабилизаторами) или во время смешения полиме ризата со стабилизаторами. Эти вещес тва не нужно обязательно вводить в твердом виде, однако при добавке жид ких веществ нужно следить за тем,что бы они не разрушали смесь полимериза та со стабилизатором (стабилизатора ми), поэтому их можно использовать только в небольших количествах. При смешении полимеризата со стабилизато ром (стабилизаторами) предпочтительно добавлять только твердые вещества Если эти твердые вещества не плавятся при температуре ниже температуры агломерации и спекания полимеризата то их в данном случае можно применят только в ограниченном количестве, чтобы не разрушать смесь полимеризат со стабилизатором (стабилизаторами) При смешении со стабилизатором (ста илизаторами) предпочтительно добавять менее 30% других примесей. В лучае необходимости, во время смешеия со стабилизаторами, можно дезакивировать остатки катализаторов в олимеризате. Это можно осуществлять, апример,с газообразными спиртами или одяным паром. Употребляют, например, ,1-5 см метанола на100 г полимериата. Смешение стабилизатора (стабилизаторов) с порошкообразным или гранулированным полимером осуществляют различными способами. Смесь при этом следует перемешивать, учитывая целесообразность и скорость процесса смешения. . Смешение предпочтительно осуществляют без воздействия каких-либо сдвигающих усилий. Поэтому предпочтительно выбирают смеситель, работающий со сдвигающими скоростями ниже 500 , ;Дпя подобного смешения особенно выгодно работать с так называемыми псевдоожиженными слоями, но можно также успешно применять и другие аппараты, например смесительные барабаны. Ввиду того, что предлагаемый способ можно проводить только при определенной температуре порошкообразного или гранулированного полимера, которая выше температуры плавления примесей, с целью поддержания этой температуры в смесителе следует расположить такие приспособления как, например, обогревающие рубашки при применении псевдоожиженного слоя, а также осуществить непосредственный обогрев газом-носителем. Предлагаемый способ выгоден для стабилизации высокомолекулярных полимеров, которые очень трудно перемешивать, иногда только после термического разложения. Поэтому важно в значительной мере сократить подобную обработку перемешиванием. Способ позволяет получать стабилизированный и, в .случае необходимости, пополненный другими примесями ез предварительной обработки егр- перемешиванием продукт . Распределение стабилизатора в полимере можно определить,подвергая его цветной реакции, с помощью которой не месте окрашивается присутствующий стабилизатор.. Этот опыт можно проводить полиэтиленовым порошком .(средний размер частиц 400 мкм), стабилизированным согласно предлагаемому способу с фенольным стабилизатором. В данном случае применяют н-октадецил-2-(4-окси-3,5-ди-трет-бутилфенил)-пропионат в количестве О,5 вес.%, которое позволяет обнаружить полиэтилен аналитическим путем. Стабилизированный порошкообразный полиэтилен опрыскивают раствором фосфорномолибденовой кислоты в этаноле (с 10 г на 100 мл). Избыток реагента удалвпот с помощью аммиака. Наступающее синее окрашивание показывает, какие места полимерной частицы покрыты стабилизатором. В результате образуется порошок, поверхность которого полностью покрыта стабилизатором. Для точного сопоставления результатов стабилизации предлагаемым и из вестным способом следует использоват измерительные методы, дающие точные .данные. Основным из них является оксилюминесцентный метод, основывающийся на принципе, что оксиление многих органических соединений сопро вождается эмиссией света, которая пр исходит во время окисления и измеряется как функция времени. Окисление происходит путем нагрева органического соединения в кислородосодержгцце атмосфере. .Пробу полимеризата окисляют только в тот момент, когда становится заметной оксилюминесценция. Промежуток времени до появления окси люминесценции называется индукционны периодом, который тем дольше, чем лучше стабилизирован продукт. Ме тод на. основе оксилюминесцентных явлений подробно описан в, J.Sci.Inst.Е2 1, с. 812-813, (1969) и Fourth International Synthetic Rubber Sympo sium 2 (ноябрь 1969) с.53-57. С помощью оксилюминесценции прово дят измерения относительно прочности с порошкообразным полимеризатом и с изготовленными из него формованными веществами. Пример 1. Дезактивированный в метаноле полиэтиленовый порошок (средний размер частиц примерно 300 мкм) сушат при 80°С,разделяют на четыре фракции. Фракция А - не стабилизируется. Фракция Б. Стабилизацию осуществляют путем добавки смеси стабилизаторов, состоящей из 0,02 вес.% н-октадецил-2-(4-окси-З,5-ди-трет-бутилфенил)-пропионата и 0,02 вес.% дилаурил-тио-дипропионата (точка плавления 55-80С) к порошкообразному полиэтилену при комнатной температуре, все смешивают и затем в течение 10 мин тщательно перемешивают с помощью смесительных валков при 160°С. Фракция В. Стабилизацию осуществляют путем добавки смеси стабилизаторов фракции Б. Смесь стабилизаторов перед добавкой расплавляют и затем на гревают приблизительно до , после чего добавки перемешивают до устранения всех комков и агломератов. Фракция Г. С целью стабилизации полиэтиленовый порошок нагревают до , затем добавляют указанную при Б и В смесь стабилизаторов комнатной температуры, и для сравнения всю смесь перемешивают в течение того же промежутка времени, как и у фракции В. Все четыре фракции в печи нагревают до , затем по истечении 7,30, 60 и 120 мин измеряют индекс расплава (и.р.. Результаты приведены в табл.1. Таблица : Индекс расплава измеряют согласно норме АСТМ Д-1238. Результаты табл.1 показывают, что индекс расплава нестабилизированного продукта после продолжительного воздействия температуры () снижается, т.е. появляются термические непрочности, приводящие к сплавке. Индекс расплава стабилизированного валксял продукта колеблется в довольно широких пределах. То же оамое относится к стабилизированному жидкому продукту. Из обоих термических воздействий сишвки и разложения попеременно преобладает то одно, то другое действие. Особенно нежелательной является сшивка, так как она неблагоприятно отражается на обрабатываемости и на некоторых местах приводит к негомогенности, что не допускается при получении пленок, кабелей, бутылок и т.д. Фракция, стабилизированная согласно предлагаемому способу, особенно по прошествии некоторого времени, гоаздо устойчивее, чем кгшдая из трех стальных фракций. Пример 2. Аналогично примеу 1 исходят из четырех порошкообазных фракцийу прочность KOTOIMJX изеряется при с помощью метода ксилюминесценции. Результаты измеения приведены в табл.2. Таблица 2 ндукионРезультаты показьшают, что добав- а стабилизатора в жидком виде приодит к индукционным периодам того е порядка, как и при введении с помощью валка. Кроме того, из результатрв измерения стабильности видно, что достигнутое действие гораздо сильнее, чемполученное после обычного введения с помощью валка и после добавки стабилизатора в жидком виде. Пример 3. Сопоставляют следующие три пробы:

Л стабилизатор вводят с помощью валка согласно способу примера 1;

Б стабилизатор вводят в жидком состоянии согласно способу примера 2;

В стабилизатор вводят в твердом состоянии согласно способу примера 3.

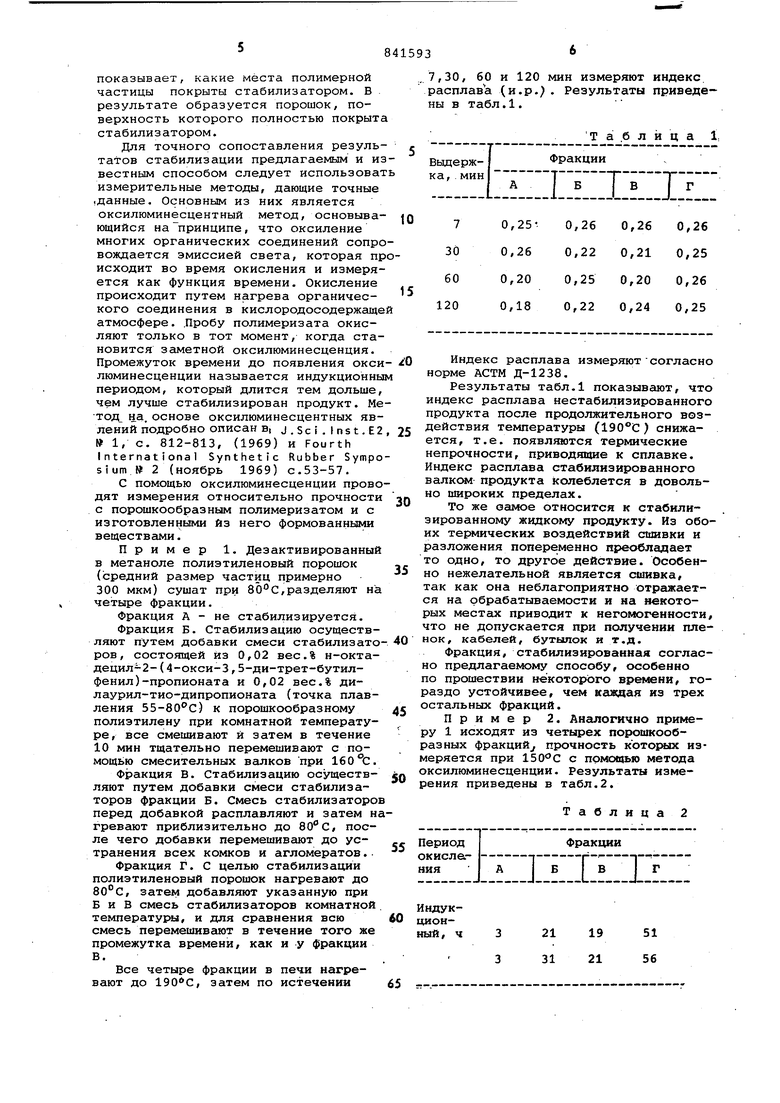

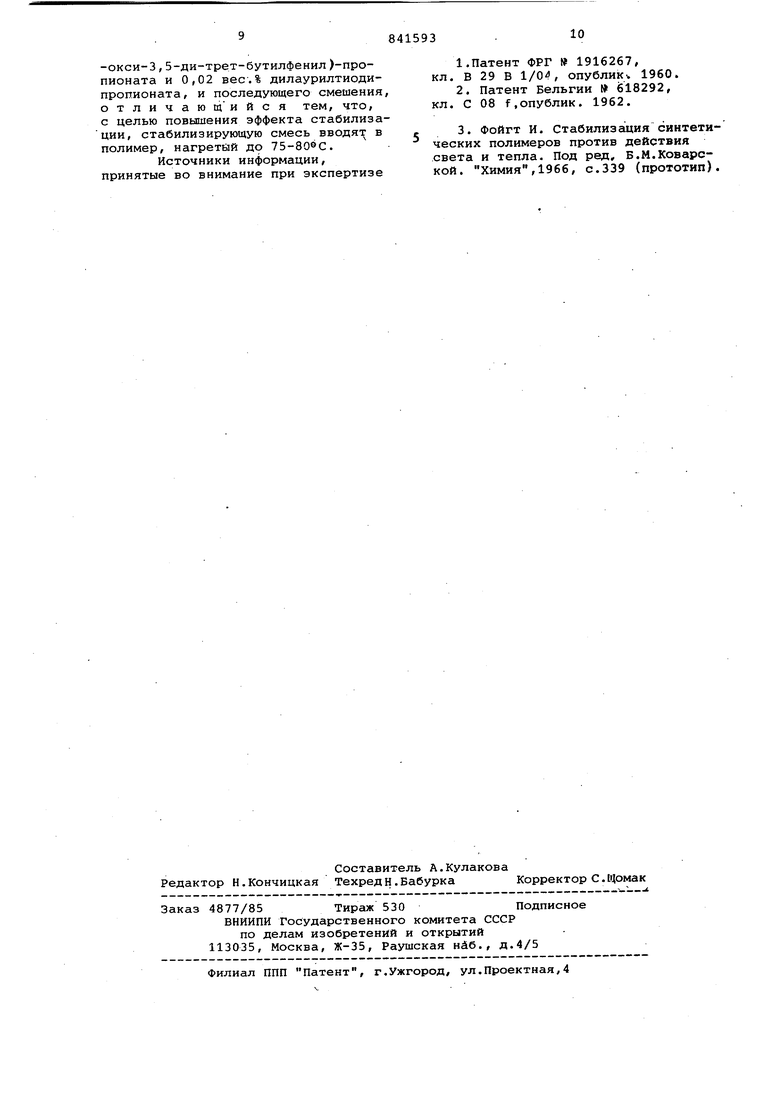

Из вальцевой смеси пробы А образуется пленка 1501(250 мм. Приведенный при БИВ порошок при прессуют в плиты мм. Из пленки и плит диагонально разрезает и штампуют 9 пробных пластинок ЮЧО мм, толщиной 2 мм, которые разрезают продольно, причем получают пластинки 10 -10и1 мм. У этих пластинок, разрезанная сторона которых направлена вверх, с помощью оксилюминесценции при 150 С измеряют индукционные периоды. Результат;ы приведены в табл.3.

блица Ъ.

Индукционный период, ч

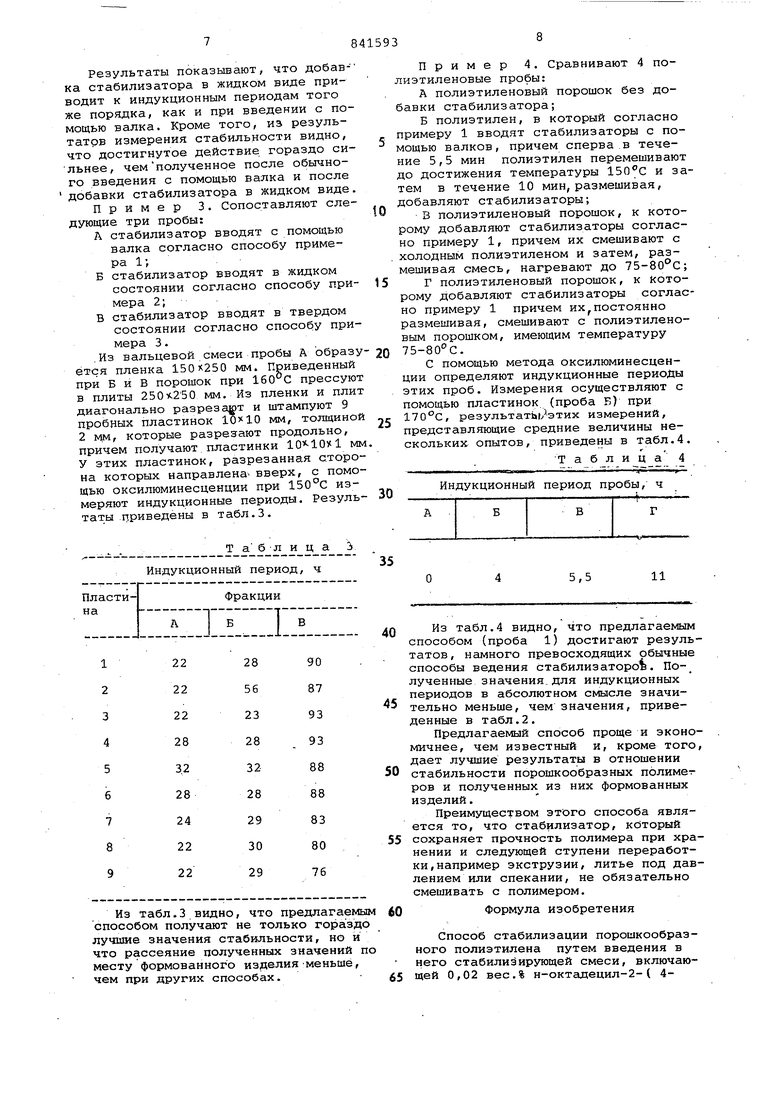

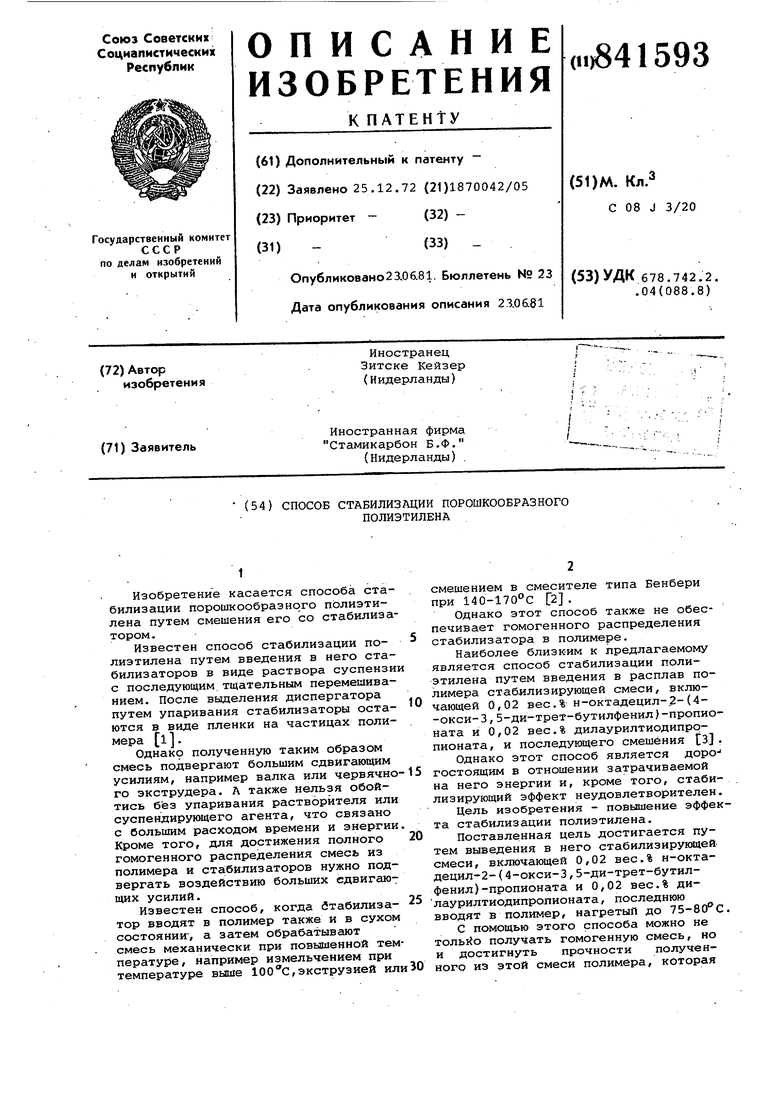

Пример 4. Сравнивают 4 полиэтиленовые пробы:

А полиэтиленовый порошок без добавки стабилизатора;

Б полиэтилен, в который согласно примеру 1 вводят стабилизаторы с помощью валков, причем сперва в течение 5,5 мин полиэтилен перемешивают до достижения температуры 150°С и затем в течение 10 мин, размешивая, добавляют стабилизаторы;

В полиэтиленовый порошок, к которому добавляют стабилизаторы согласно примеру 1, причем их смешивают с холодным полиэтиленом и затем, размешивая смесь, нагревают до 75-80С; Г полиэтиленовый порошок, к которому добавляют стабилизаторы согласно примеру 1 причем их постоянно размешивая, смешивают с полиэтиленовым порошком, имеющим температуру 75-80с.

С помощью метода оксилюминесценции определяют индукционные периоды этих проб. Измерения осуществляют с помощью пластинок (проба Б) при 170°С, результатЫ -этих измерений, представляющие средние величины нескольких опытов, приведены в табл.4.

Т а б л и ц а 4

Индукционный период пробы, ч

11

5,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1974 |

|

SU531489A3 |

| Полимерная композиция | 1974 |

|

SU524529A3 |

| СТАБИЛИЗИРОВАННЫЙ ПОЛИЭТИЛЕН ВЫСОКОЙ ПЛОТНОСТИ С УЛУЧШЕННОЙ УСТОЙЧИВОСТЬЮ К ПОВРЕЖДЕНИЯМ И СТАБИЛИЗИРУЮЩЕЙ СИСТЕМОЙ | 2013 |

|

RU2615747C2 |

| АНТИОКСИДАНТНАЯ КОМПОЗИЦИЯ, ПРИМЕНЯЕМАЯ ДЛЯ СТАБИЛИЗАЦИИ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ | 2018 |

|

RU2687970C1 |

| N-МЕТИЛИРОВАННЫЙ БИС-4-ПИПЕРИДИЛФОСФИТ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СТОЙКОЙ К ОКИСЛИТЕЛЬНОМУ, ТЕРМИЧЕСКОМУ И СВЕТОВОМУ ВОЗДЕЙСТВИЮ | 1992 |

|

RU2086557C1 |

| ЖИДКИЕ СМЕСИ ФОСФИТОВ В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ | 2007 |

|

RU2455325C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПЕРЕКИСНОСШИТОГО ПОЛИЭТИЛЕНА | 2008 |

|

RU2394854C1 |

| Полимерная композиция | 1976 |

|

SU686628A3 |

| СТАБИЛИЗИРУЮЩАЯ СМЕСЬ ДЛЯ ПОВЫШЕННОЙ УСТОЙЧИВОСТИ К ДЕЙСТВИЮ ХЛОРА | 2006 |

|

RU2408617C2 |

| СТАБИЛИЗИРУЮЩИЕ КОМПОЗИЦИИ, УЛУЧШАЮЩИЕ ОКРАСКУ, СОДЕРЖАЩИЕ ЛЕЙЦИН | 2002 |

|

RU2276166C2 |

Из табл.3 видно, что предлага способом получают не только гора лучшие значения стабильности, но что рассеяние полученных значени месту формованного изделияменьш чем при других способах. Из табл.4 видно, что предлагаемым способом (проба 1) достигают результатов, намного превосходящих обычные способы ведения стабилизаторов. По- лученные значения, для индукционных периодов в абсолютном смысле значительно меньше, чем значения, приведенные в табл.2. Предлагаемый способ проще и экономичнее, чем известный и, кроме того, дает лучшие результаты в отношении стабильности порошкообразных полимеров и полученных из них формованных изделий. Преимуществом этого способа является то, что стабилизатор, который сохраняет прочность полимера при хранении и следующей ступени переработки, например экструзии, литье под давлением или спекании, не обязательно смешивать с полимером. Формула изобретения Способ стабилизации порошкообразного полиэтилена путем введения в него стабилизирующей смеси, включающей 0,02 вес.% н-октадецил-2-( 4-окси-3,5-ди-трет-бутилфенил)-пропионата и 0,02 вес.% дилаурилтиодипропионата, и последующего смешения, отличаю щийся тем, что, с целью повышения эффекта стабилизации, стабилизирующую смесь вводят в полимер, нагретйй до 75-80 с.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-23—Публикация

1972-12-25—Подача