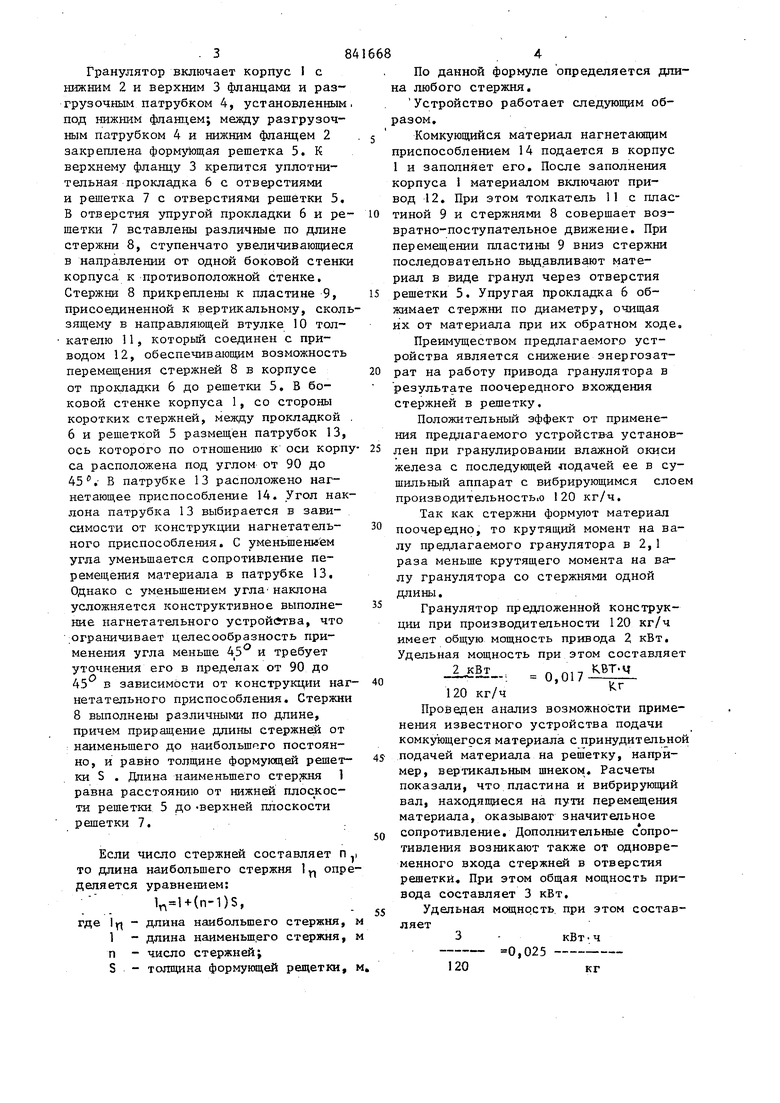

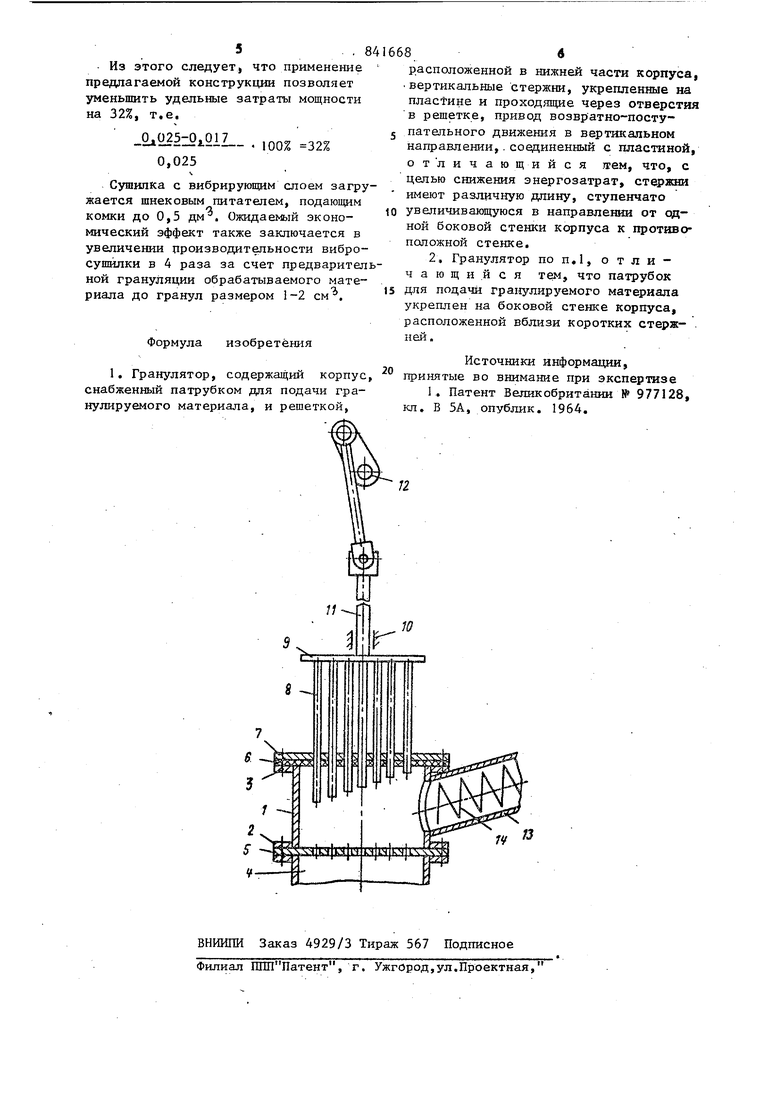

Изобретение относится к гранулято рам, в которых гранулы получают отжа тием материала, например, через сита с частичным выдавливанием, и может быть использовано в химической, пище вой, фармацевтической и других отрас лях промышленности. . Известен гранулятор для переработ ки плавленного материала, содержащий вертикальный корпус, снабженный решеткой и патрубком для подачи гранулированного материала, вертикальные стержни с острьи-ш концами, укрепленные на пластине и проходящие через отверстия в решетке, привод возвратно-поступательного движения, соединенный с пластиной П. Недостатком конструкции известного гранулятора является большое усилие формования из-за одновременного вхождения стержней гребенки в отверс тия решетки в случае применения его для переработки комкующихся материалов. Цепь изобретения - снижение энергозатрат на формование гранул из комкующихся материалов. Поставленная цель достигается тем, что в грануляторе, содержащем корпус, снабженный патрубком для подачи гранулируемого материала, и решеткой, расположенной в нижней части корпуса, вертикальные стержни, укрепленные на пластине и проходящие через отверстия в решетке, привод возвратно-поступательного движения в вертикальном направлении, соединенный с пластиной, стержни имеют различную длину, ступенчато увеличивающуюся в направлении от одной боковой стенки корпуса к противоположной стенке. Дополнительное отличие состоит в том, что патрубок для подачи гранулируемого материала укреплен на боковой стенке корпуса, расположенной вблизи коротких стержней. На чертеже показано устройство, вертикальный разрез.. - 3 Гранулятор включает корпус I с нижним 2 и верхним 3 фланцами и разгрузочным патрубком 4, установленным под нижним фланцем; между разгрузочным патрубком 4 и нижним фланцем 2 закреплена формующая решетка 5. К верхнему фланцу 3 крепится уплотнительная прокладка 6 с отверстиями и решетка 7 с отверстиями решётки 5, В отверстия упругой прокладки 6 и ре шетки 7 вставлены различные по длине стержни 8, ступенчато увеличивающиес в направлении от одной боковой стенк корпуса к противоположной стенке. Стержни 8 прикреплещ к пластине 9, присоединенной к вертикальному, скол зящему в направляющей втулке 10 толкателю 11, который соединен с приводом 12, обеспечивающим возможность перемещения стержней 8 в корпусе от прокладки 6 до решетки 5, В боковой стенке корпуса 1, со стороны коротких стержней, между прокладкой 6 и решеткой 5 размещен патрубок 13, ось которого по отношению к оси корп са расположена под углом от 90 до 45,- В патрубке 13 расположено нагнетающее приспособление 14. Угол нак лона патрубка 13 выбирается в зависимости от конструкции нагнетательного приспособления. С уменьшением угла уменьшается сопротивление перемещения материала в патрубке 13, Однако с уменьшением угланаклона усложняется конструктивное выполне1-ше нагнетательного устрой тва, что ограничивает целесообразность применения угла меньше и требует уточнения его в пределах от 90 до 45 в зависимости от конструкции наг нетательного приспособления. Стержни 8 выполнены различными по длине, причем приращение длины стержней от наименьшего до наибольшего постоянно, и равно толщине формующей решет, ки S . Длина наименьшего стервеня 1 равна расстоя шю от Ш1жней плоскости решетки 5 до -верхней плоскости решетки 7. Если число стержней составляет п то длина наибольшего стержня 1 опр деляется уравнеьшем: (п-1)5, где 1 - длина наибольшего стержня, 1 - длина наименьш.его стержня, п - число стержней; S - толщина формующей рещетки, По данной формуле определяется длина любого стержня, Устройство работает следующим образом, Комкующийся материал нагнетающим приспособлением 14 подается в корпус 1 и заполняет его. После заполнения корпуса 1 материалом включают привод 12, При этом толкатель 11 с пластиной 9 и стержнями 8 совершает возвратно-поступательное движение. При перемещении пластины 9 вниз стержни последовательно вьщавливают материал в виде гранул через отверстия решетки 5, Упругая прокладка 6 обжимает стержни по диаметру, очищая их от материала при их обратном ходе. Преимуществом предлагаемого устройства является снижение энергозатрат на работу привода гранулятора в результате поочередного вхождения стержней в решетку. Положительный эффект от применения предлагаемого устройств-а установлен при гранулировании влажной окиси железа с последуюп;ей подачей ее в сушильный аппарат с вибрирующимся слоем производительностью 120 кг/ч. Так как стержни формуют материал поочередно, то крутящий момент на валу предлагаемого гранулятора в 2,1 раза меньше крутящего момента на валу гранулятора со стержнями одной длины, Гранулятор предложенной конструкции при производительности 120 кг/ч имеет общую мощность привода 2 кВт, Удельная мощность при этом составляет 0,017 120 кг/ч Проведен анализ возможности применения известного устройства подачи комкующегрся материала с принудительной подачей материала на решетку, например, вертикальным шнеком. Расчеты показали, что пластина и вибрирующий вал, находящиеся на пути перемещения материала, оказывают значительное сопротивление. Дополнительные сопротивления возникают также от одновременного входа стержней в отверстия решетки. При этом общая мощность привода составляет 3 кВт. Удельная мощность, при этом составляет3-кВт-ч 0,025 120кг

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2094111C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ | 1991 |

|

RU2024291C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| Устройство для изготовления гранул из вязкого материала | 1990 |

|

SU1724349A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| Центробежный гранулятор | 1990 |

|

SU1777944A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

Авторы

Даты

1981-06-30—Публикация

1978-12-26—Подача