Изобретение относится к грануляционной технике и может быть использовано в химической и других отраслях промышленности, например, при гранулировании расплавов минеральных удобрений.

Известен центробежный гр анулятор, включающий вращающийся около вертикальной оси корпус с перфорированной боковой стенкой, и втулкой, размещенной внутри корпуса, связанными муфтами между собой и приводом. Геометрические оси вращения втулки и корпуса эксцентричны. На втулке закреплены иглы, проходящие через выходные отверстия корпуса, При работе закрепленные на втулке иглы совершают возвратно-поступательное движение в выходных рабочих отверстиях корпуса и очищают их от примесей твердых частиц и вязких включений, предотвращая забивку отверстий,

Известное устройство имеет сложное внутреннее устройство из-за наличия специальных муфт и значительного количества игл, пропущенных в отверстия и закрепленных на втулке. В связи с этим затруднительно использвание его в промышленности в

™-а

V4 Ч VI О 4

крупнотоннажных производствах, где применяются центробежные корзины, в которых обычно выполнено от трех до восьми тысяч отверстий, и каждое отверстие, как предлагают авторы изобретения, должно быть снабжено своей иглой, При этом даже затруднительно представить процесс сборки такого гранулятора. Конструкция известного гранулятора более чувствительна к загрязнению перерабатываемых материа- лов посторонними включениями, т.к. игла, проходящая через отверстие, уменьшает (за счет разделения этого отверстия) его сечение, в связи с чем с истекающей струей расплава не выводятся посторонние вклю- чения, которые свободно выводятся через такое же отверстие без наличия иглы. Кроме того, наличие в выходных отверстиях совершающих возвратно-поступательные движения игл, турбулизует истекающие струи гранулируемого материала, приводит к образованию на выходе значительного количества мелкой фракции (пыли) продукта, нто снижает качество готового продукта, увеличивает потери, загрязняет атмосферу.

Известен, кроме того, центробежный виброграпулятор расплавов, содержащий вращающийся с валом корпус с перфорированной боковой стенкой и центральной горловиной для подвода гранулированного материала, вибрационное приспособление, выполненное в виде закрепленного соосно на валу над корпусом храпового колеса, взаимодействующих с ним роликов с эксцентриковой осью, неподвижного основания, на котором с возможностью поворота размещены вертикальные валы, каждый из которых на одном конце снабжен рычагом.

При работе поджатые к храповому колесу ролики, попадая на его выступы и впади- ны, ударяют по нему и заставляют храповое колесо вибрировать, Вибрация передается через вал к боковой стенке корпуса, заставляя ее вибрировать, что способствует очищению выходных отверстий от Закри- сталлизовавшегося в них расплава и посторонних примесей, улучшает грансостав продукта на выходе.

Известное ус-тройство не нашло применения в промышленности в силу его низких эффективности и надежности.

Основным недостатком является то, что вибрация от храпового колеса передается корпусу через вал, который всегда закреплен в подшипниковом узле, что приводит к значительным потерям в амплитуде накладываемых на корпус колебаний и соответственно снижает эффективность воздействия их на корпус и истекающие струи. Последнее вызывает необходимость увеличения

силы удара роликов по зубьям храпового колеса, что в свою очередь приводит к быстрому износу и разрушению роликов, пружин и храпового колеса, а также подшипников, в которых закреплен вал с корпусом, т.е. к низкой надежности в работе. При этом также наблюдается повышенный шум, что вызывает неудобство для обслуживающего персонала. Неудобство также заключается и в том, что в случае необходимости отключения виброустройства (вибратор включается только для очистки выходных отверстий корпуса), приходится поочередно отключать каждый ролик, что расстраивает нужные характеристики (частоту и амплитуду) вибратора. То есть каждый раз при новом включении устройства в работу приходится вновь заниматься настройкой вибратора, что занимает длительное время.

Цель изобретения - повышение эффективности, надежности и удобства работы.

Указанная цель достигается за счет того, что в центробежном грануляторе, содержащем вращающийся с валом корпус с перфорированной боковой стенкой и центральной горловиной для подвода жидкого материала, вибрационное приспособление, выполненное в виде закрепленного соосно корпусу храпового колеса, взаимодействующих с ним роликов с эксцентриковой осью и неподвижного основания, на котором с возможностью поворота размещены вертикальные валы, каждый из которых на одном конце снабжен рычагом, храповое колесо укреплено на горловине корпуса, другой конец каждого из валов снабжен пластиной и упругим элементом, на периферийном участке каждой пластины укреплена эксцентриковая ось соответствующего ролика, рычаги жестко закреплены на валах и снабжены шарнирно соединенными с ними последовательно размещенными тягами, последняя из которых снабжена механизмом возвратно-поступательного перемещения.

При этом тяги выполнены с регулируемой длиной, концы вертикальных валов и отверстия в пластинах в месте их соединения выполнены в форме многогранников, а упругие элементы из резины установлены между ними, В горловине под храповым колесом выполнены сквозные пазы.

За счет того, что храповое колесо укреплено на горловине корпуса, значительно возрастает эффективность передачи вибрации от храпового колеса стенке корпуса, резко снижаются потери, не нарушается работа подшипникового узла. При этом появляется возможность значительно снизить

силу удара роликов по зубьям храпового колеса для достижения нужной амплитуды колебаний, что значительно повышает срок службы элементов вибрационного приспособления, т.е. повышает эффективность и надежность в работе.

Благодаря тому, что другой конец каждого из валов снабжен пластиной и упругим элементом, на периферийном участке каждой пластины укреплена эксцентриковая ось соответствующего ролика, рычаги жестко закреплены на валах и снабжены шарнирно соединенными с ними последовательно размещенными тягами, последняя из которых снабжена механизмом воз- вратно-поступател ьного перемещения, обеспечивается одновременное механизированное подключение в работу или отключение из работы всех роликов вибрационного приспособления. При этом вибрационное приспособление может использоваться как постоянно, так и периодически, например, для очистки отверстий. Такая конструкция вибрационного приспособления не нуждается в настройке всякий раз при его включении, что значительно повышает удобство в работе, не требует квалифицированного обслуживающего персонала, обеспечивает стабильность заданной частоты накладываемых колебаний (равномерность грансостава на выходе).

За счет того, что тяги выполнены с регулируемой длиной, обеспечивается возможность регулирования положения каждого ролика относительно оси храпового колеса, обеспечивается установка роликов на одинаковом расстоянии от оси храпового колеса независимо от точности изготовления и сборки элементов приспособления. Это позволяет стабилизировать амплитуду коле- баний, что необходимо для достижения равномерного грансостава продукта на выходе.

За счет того, что концы вертикальных валов и отверстия в пластинах в месте их соединения выполнены в виде многогранников, а упругие элементы из резины установлены между ними, обеспечивается высокая надежность в работе из-за значительного повышения срока службы этого со- единения. Кроме того, выравнивается и стабилизируется сила поджатия роликов к зубьям храпового колеса, т.е. амплитуда колебания (грансостав на выходе). Кроме того, выравнивается износ поверхностей всех ро- ликов, что повышает срок службы приспособления, а также резко снижается шум (звон), создаваемый вибрационным приспособлением, что повышает удобство в работе.

Благодаря тому, что в горловине под храповым колесом выполнены сквозные пл- зы. вибрационное приспособление не заливается продукте м при аварийных ситуациях, например, в случае обрыва приводных ремней, или выхода из строя привода, и, таким образом, сохраняет работоспособность, т.е. повышается надежность в работе.

Указанные отличительные признаки не обнаружены в совокупности и известных нам источниках информации.

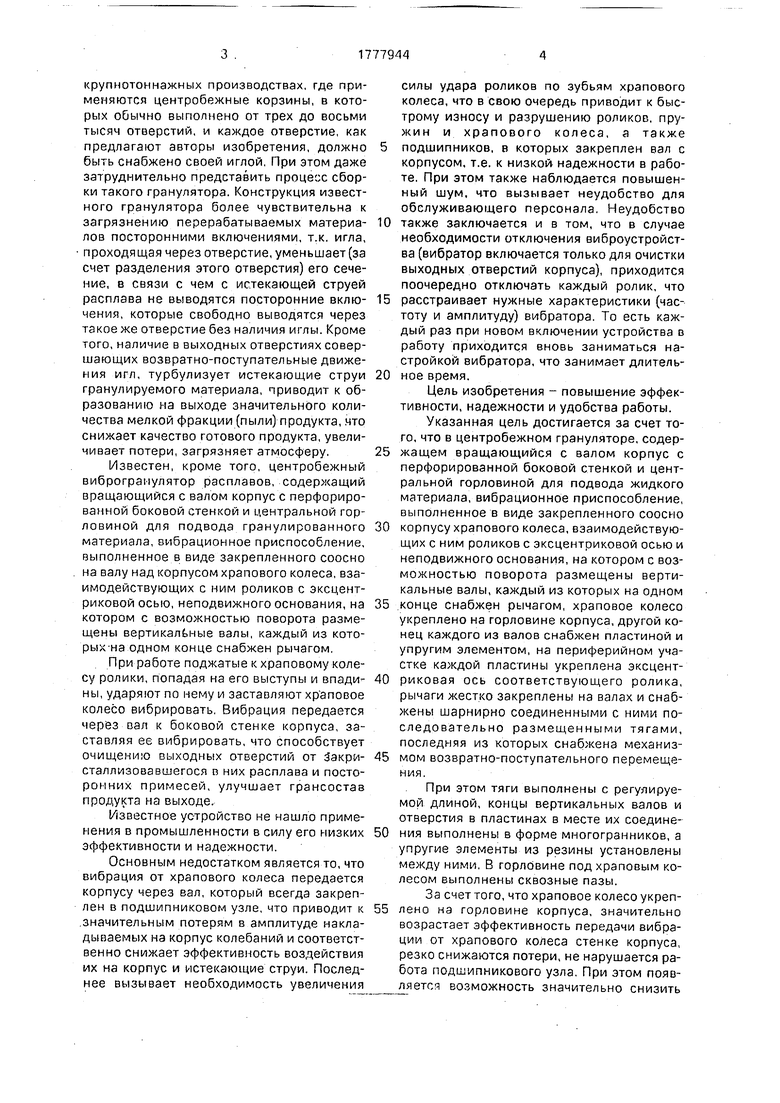

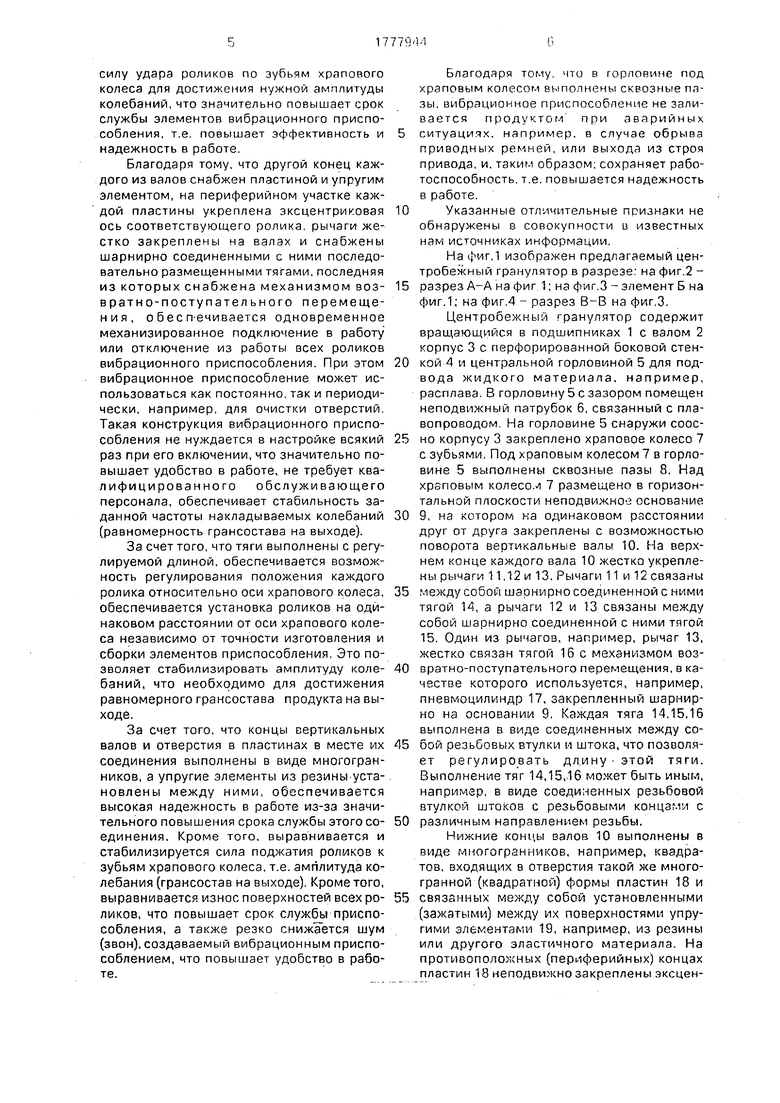

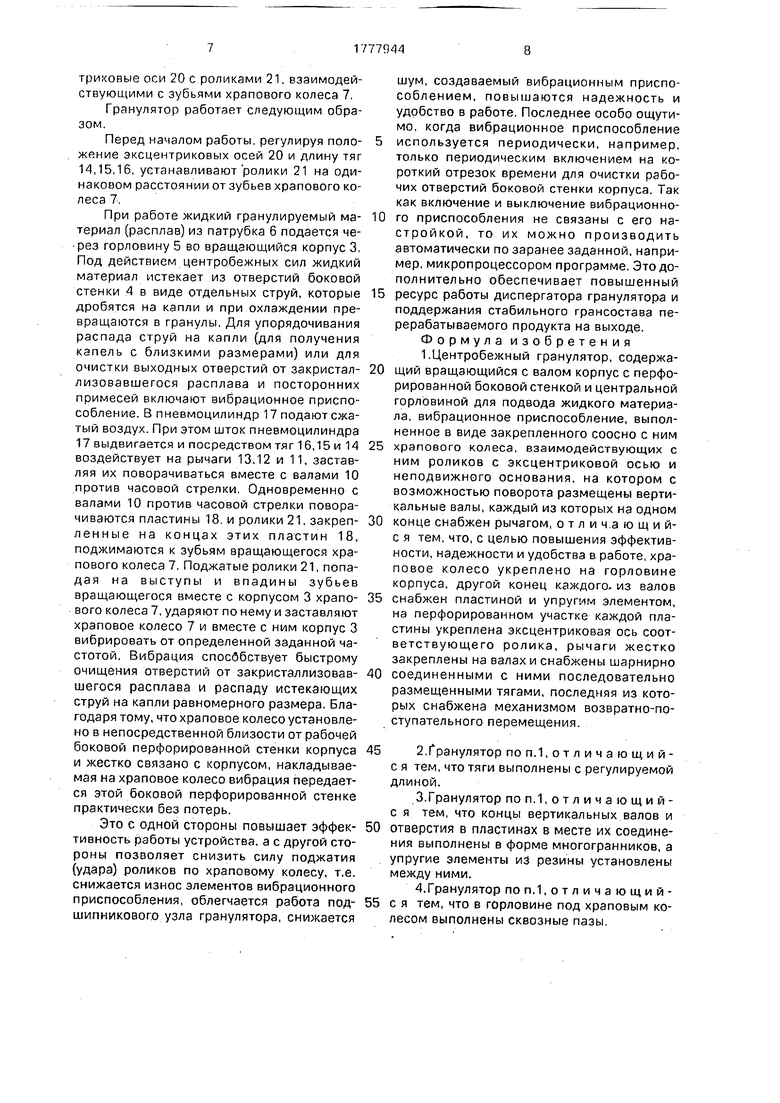

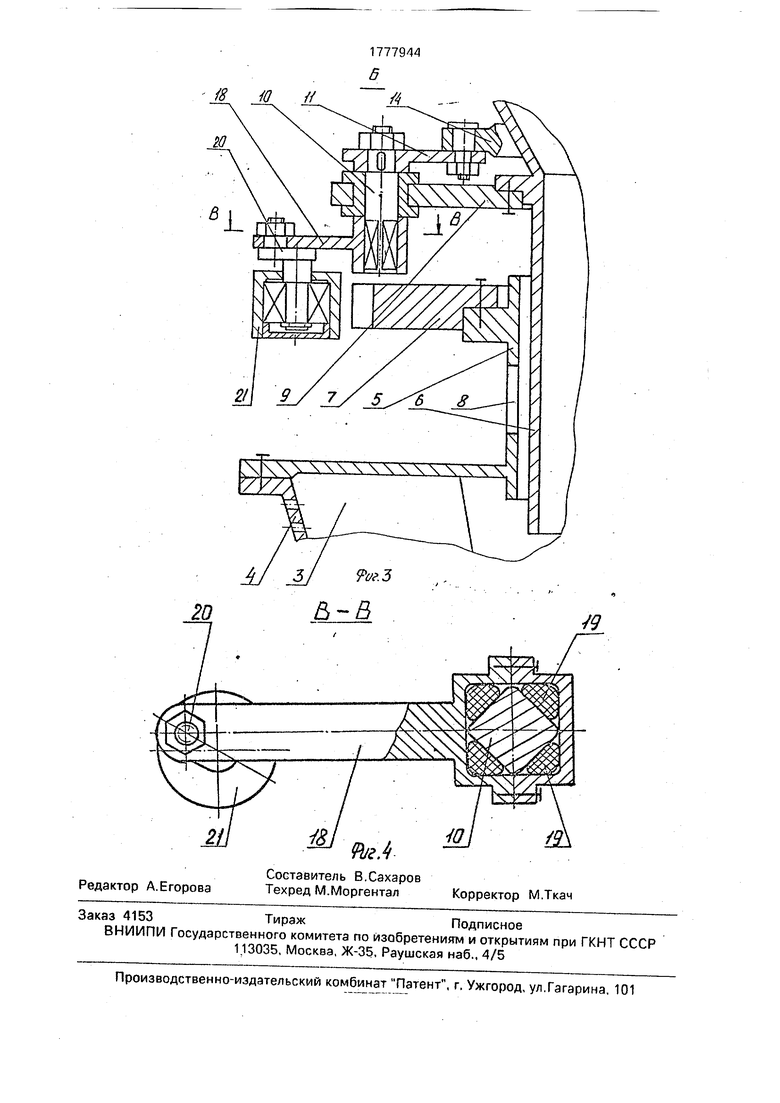

На фиг.1 изображен предлагаемый центробежный гранулятор в разрезе на фиг.2 - разрез А-А на фиг 1; на фиг.З - элемент Б на фиг.1; на фиг.4 - разрез В-В на фиг.З.

Центробежный гранулятор содержит вращающийся в подшипниках 1 с валом 2 корпус 3 с перфорированной боковой стенкой 4 и центральной горловиной 5 для подвода жидкого материала, например, расплава. В горловину 5 с зазором помещен неподвижный патрубок 6, связанный с пла- вопроводом На горловине 5 снаружи соос- но корпусу 3 закреплено храповое колесо 7 с зубьями. Под храповым колесом 7 в горловине 5 выполнены сквозные пазы 8. Над храповым колесом 7 размещено в горизонтальной плоскости неподвижное основание 9, на котором ка одинаковом расстоянии друг от друга закреплены с возможностью поворота вертикальные валы 10. На верхнем конце каждого вала 10 жестко укреплены рычаги 11,12 и 13, Рычаги 11 и 12 связаны между собой шаонирно соединенной с ними тягой 14, а рычаги 12 и 13 связаны между собой шарнирно соединенной с ними тягой 15. Один из рычагов, например, рычаг 13, жестко связан тягой 16 с механизмом возвратно-поступательного перемещения, в качестве которого используется, например, пневмоцилиндр 17, закрепленный шарнирно на основании 9, Каждая тяга 14.15,16 выполнена в виде соединенных между собой резьбовых втулки и штока, что позволяет регулировать длину этой тяги. Выполнение тяг 14,15,16 может быть иным, например, в виде соединенных резьбовой втулкой штоков с резьбовыми концами с различным направлением резьбы.

Нижние концы валов 10 выполнены в виде многогранников, например, квадратов, входящих в отверстия такой же многогранной (квадратной) формы пластин 18 и связанных между собой установленными (зажатыми) между их поверхностями упругими элементами 19, например, из резины или другого эластичного материала. На противоположных (периферийных) концах пластин 18 неподвижно закреплены эксцентриковые оси 20 с роликами 21, взаимодействующими с зубьями храпового колеса 7.

Гранулятор работает следующим образом.

Перед началом работы, регулируя положение эксцентриковых осей 20 и длину тяг 14,15,16, устанавливают ролики 21 на одинаковом расстоянии от зубьев храпового колеса 7.

При работе жидкий гранулируемый материал (расплав) из патрубка 6 подается че- рез горловину 5 во вращающийся корпус 3, Под действием центробежных сил жидкий материал истекает из отверстий боковой стенки 4 в виде отдельных струй, которые дробятся на капли и при охлаждении превращаются в гранулы. Для упорядочивания распада струй на капли (для получения капель с близкими размерами) или для очистки выходных отверстий от закристаллизовавшегося расплава и посторонних примесей включают вибрационное приспособление. В пневмоцилиндр 17 подают сжатый воздух. При этом шток пневмоцилиндра 17 выдвигается и посредством тяг 16,15 и 14 воздействует на рычаги 13,12 и 11, заставляя их поворачиваться вместе с валами 10 против часовой стрелки. Одновременно с валами 10 против часовой стрелки поворачиваются пластины 18.и ролики 21, закрепленные на концах этих пластин 18, поджимаются к зубьям вращающегося храпового колеса 7. Поджатые ролики 21, попадая на выступы и впадины зубьев вращающегося вместе с корпусом 3 храпового колеса 7, ударяют по нему и заставляют храповое колесо 7 и вместе с ним корпус 3 вибрировать от определенной заданной частотой, Вибрация спосббствует быстрому очищения отверстий от закристаллизовавшегося расплава и распаду истекающих струй на капли равномерного размера. Благодаря тому, что храповое колесо установлено в непосредственной близости от рабочей боковой перфорированной стенки корпуса и жестко связано с корпусом, накладываемая на храповое колесо вибрация передается этой боковой перфорированной стенке практически без потерь.

Это с одной стороны повышает эффективность работы устройства, а с другой стороны позволяет снизить силу поджатия (удара) роликов по храповому колесу, т.е. снижается износ элементов вибрационного приспособления, облегчается работа подшипникового узла гранулятора, снижается

шум, создаваемый вибрационным приспособлением, повышаются надежность и удобство в работе. Последнее особо ощутимо, когда вибрационное приспособление

используется периодически, например, только периодическим включением на короткий отрезок времени для очистки рабочих отверстий боковой стенки корпуса. Так как включение и выключение вибрационного приспособления не связаны с его настройкой, то их можно производить автоматически по заранее заданной, например, микропроцессором программе. Это дополнительно обеспечивает повышенный

ресурс работы диспергатора гранулятора и поддержания стабильного грансостава перерабатываемого продукта на выходе. Формула изобретения 1.Центробежный гранулятор, содержащий вращающийся с валом корпус с перфорированной боковой стенкой и центральной горловиной для подвода жидкого материала, вибрационное приспособление, выполненное в виде закрепленного соосно с ним

храпового колеса, взаимодействующих с ним роликов с эксцентриковой осью и неподвижного основания, на котором с возможностью поворота размещены вертикальные валы, каждый из которых на одном

конце снабжен рычагом, отличающий- с я тем, что, с целью повышения эффективности, надежности и удобства в работе, храповое колесо укреплено на горловине корпуса, другой конец каждого, из валов

снабжен пластиной и упругим элементом, на перфорированном участке каждой пластины укреплена эксцентриковая ось соответствующего ролика, рычаги жестко закреплены на валах и снабжены шарнирно

соединенными с ними последовательно размещенными тягами, последняя из которых снабжена механизмом возвратно-поступательного перемещения.

2.Гранулятор по п.1, о т л и ч а ю щ и и - с я тем, что тяги выполнены с регулируемой длиной.

3.Гранулятор по п.1, о т л и ч а ю щ и и - с я тем, что концы вертикальных валов и

отверстия в пластинах в месте их соединения выполнены в форме многогранников, а упругие элементы из резины установлены между ними.

4.Гранулятор по п,1, о т л и ч а ю щ и и с я тем, что в горловине под храповым колесом выполнены сквозные пазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный виброгранулятор расплавов | 1978 |

|

SU927292A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| МЕХАНИЗМ РЕГУЛИРОВКИ ПОЛОЖЕНИЯ ПРИЖИМНЫХ РОЛИКОВ ОТНОСИТЕЛЬНО ПРЕСС-ФОРМЫ ПРЕССА-ГРАНУЛЯТОРА | 2020 |

|

RU2734217C1 |

| Машина для одновременного нумерования ярлыков и перфорирования их | 1930 |

|

SU22679A1 |

| АВТОМАТИЧЕСКАЯ ОДНОИГОЛЬНАЯ ВЫШИВАЛЬНАЯ МАШИНА | 1925 |

|

SU10931A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ РАСТВОРОВ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ | 1992 |

|

RU2029566C1 |

| Донносшивной станок | 1990 |

|

SU1764999A2 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Пишущая машина | 1934 |

|

SU43012A1 |

Назначение: получение гранулированных минеральных удобрений. Сущность изобретения: в центробежном грануляторе, содержащем вращающийся корпусе перфорированной боковой стенкой и центральной горловиной для подвода жидкого материала, вибрационное приспособление, выполненное в виде закрепленного соосно корпусу храпового колеса, взаимодействующих с ним роликов с эксцентриковой осью и неподвижного основания, на котором с возможностью поворота размещены вертикальные валы, каждый из которых на одном конце снабжен рычагом, храповое колесо укреплено на горловине корпуса, другой конец каждого из вертикальных валов снабжен пластиной и упругим элементом, на периферийном участке каждой пластины укреплена эксцентриковая ось соответствующего ролика, рычаги жестко закреплены на валах и снабжены шарнирно соединенными с ними последовательно размещенными тягами, последняя из которых снабжена механизмом возвратно-поступательного перемещения, тяги выполнены с регулируемой длиной, в горловине под храповым колесом выполнены сквозные пазы, концы вертикальных валов и отверстия в пластинах в месте их соединения выполнены в форме многогранников, а упругие элементы из резины и установлены между ними. 3 з.п.ф-лы, 4 ил. со С

г; /8 г

15

16 13

ff

Як А

| Центробежный гранулятор | 1986 |

|

SU1489820A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный виброгранулятор расплавов | 1978 |

|

SU927292A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-10-26—Подача