линдрической камеры, где интенсивно перемешивается под воздействием лопаток. При этом неполярная часть экстрагента диффундирует свободные масла, а высвободившаяся вода впитывается в материал, ув- лажняя его до 15-30%. Равномерно перемешанный материал при помощи шнека с уменьшающимся шагом витка направляется к первой матрице. Перед этой матрицей скорость движения материала слегка уменьшается, в результате чего материал несколько подпрессовывается, а наличие связывающих ребер способствует повышению давления в аппарате, а также предотвращает передвижение материала в камере. Во время подпрессовывания и про- давливания (экструзия) мисцелла направляется через щели зеерной камеры во внутреннюю рубашку и, обтекая ее, удаляется по выводному патрубку. Мисцелла в дальнейшем обрабатывается отдельно, а материал передавливается через матрицу, что вызывает обновление ее поверхности и образование однородных по размеру гранул. Последнее достигается при помощи вращающихся ножей. После экструзии происходит экспондирование гранул в объеме. Аналогичные процессы протекают и в последующих секциях, но в отличии от первой экстрагирование предварительно обезжи- ренного материала осуществляется экстракционным бензином. После пятой камеры выходят обычные гранулы масличностью 0,97% на абсолютно сухое вещество.

Недостатком данного устройства явля- ется совмещенный процесс гранулирования с извлечением растительного масла способом экстракции, который в настоящее время не используется в промышленности. При короткой остановке устройства матри- ца заполняется материалом; как пробкой. Очистка матрицы затруднена в связи со сложностью конструкции установки.

Известен гранулятор, предназначенный для прессования шрота в гранулы. Ос- новным рабочим органом гранулятора является вертикальная вращающаяся кольцевая матрица (штамп). Матрица крепится болтами на металлический диск. Вращение матрицы осуществляется электродвигате- лем мощностью 98 кВт через полностью закрытую коробку передач, которая может сообщать матрице две частоты вращения: 78 и 160 об/мин.

Внутри матрицы установлено два твер- дозакаленных рифленных валка с фрикционным приводом. Валки установлены эксцентрично на роликовых подшипниках. Такое крепление сделано для регулирования зазоров между валками и матрицей. Регулировка производится поворотом роликового шпинделя в направлении против часовой стрелки для обоих валков. При этом зазор между поверхностью матрицы и валками должен составлять 0,25 мм. Выходящие из матрицы гранулы срезаются ножами. Ножи крепятся на откидном кожухе, которым закрыта матрица. Можно установить четыре ножа, которые производят по два среза от каждого валка.

Недостатками данного устройства являются большие габариты, низкая удельная производительность. Процесс гранулирования обычного хлопкового шрота, даже при его интенсивной влаготепловой обработке, вызывает большие затруднения: возникают большие перегрузки на пресс-грануляторе и развивается высокая температура при про- давливании шрота через фильеры. Это приводит к большим затратам энергии на гранулирование и быстрому износу матрицы гранулятора.

Наиболее близким является устройство для изготовления гранул из мелкого порошка, включающий цилиндрический корпус, цилиндрическая стенка которого определяет продольную ось, симметричную указанной оси грануляционную камеру, разнесенные в продольном направлении и расположенные на противоположных концах указанного корпуса вход и выход и по крайней мере один вход в указанную камеру для подачи в нее связующего агента; через грануляционную камеру соосно ей проходит вал, установленный с возможностью вращения ее оси на подшипниках; к валу неподвижно закреплены перемешивающие штыри, простирающиеся от него в радиальных направлениях и размещенные по валу вдоль указанной оси практически по всей длине грануляционной камеры; имеется преграда, установленная перпендикулярно указанной оси так, чтобы перекрывать часть поперечного сечения, также нормального указанной оси указанной грануляционной камеры и образующая совместно с частью цилиндрической стенки отверстия, примыкающие к этой части цилиндрической стенки.

Недостатком этого устройства является низкая производительность, зазор между концами перемешивающих штырей и внутренней поверхностью цилиндрической стенки корпуса в зоне грануляции составляет 5-15 мм, что создает условия для налипания порошкообразного гранулированного материала к стенке внутренней поверхности корпуса.

Цель изобретения - повышение производительности и качества грануляции.

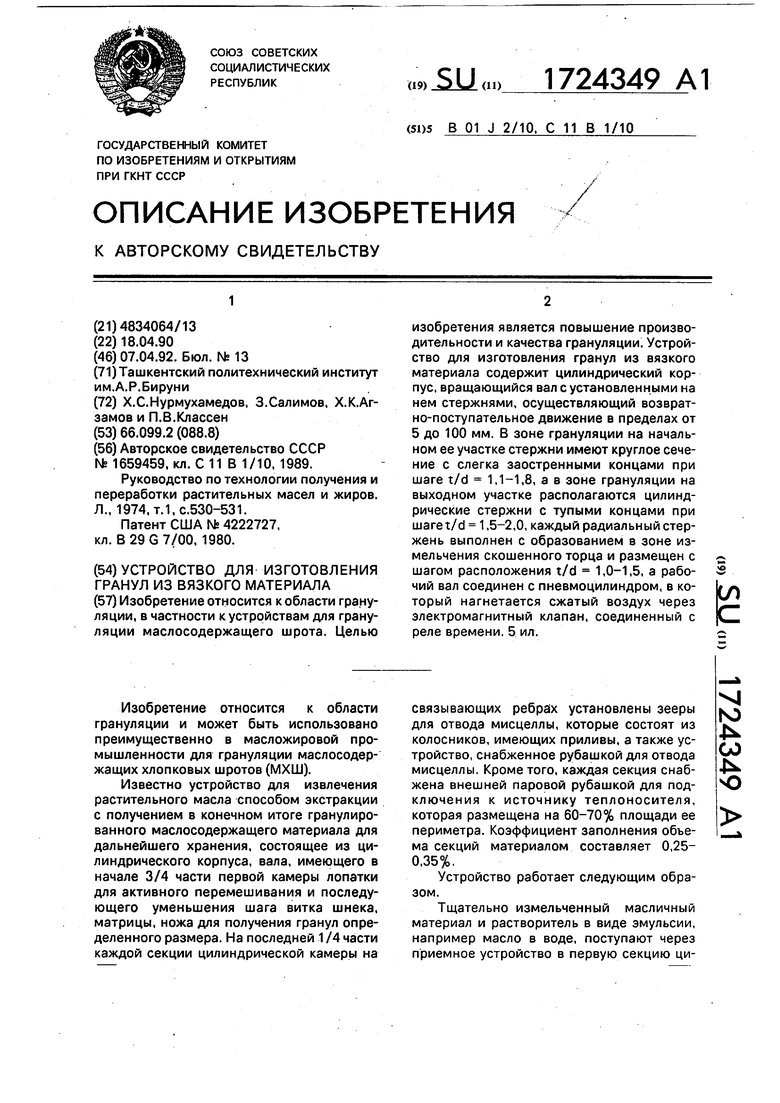

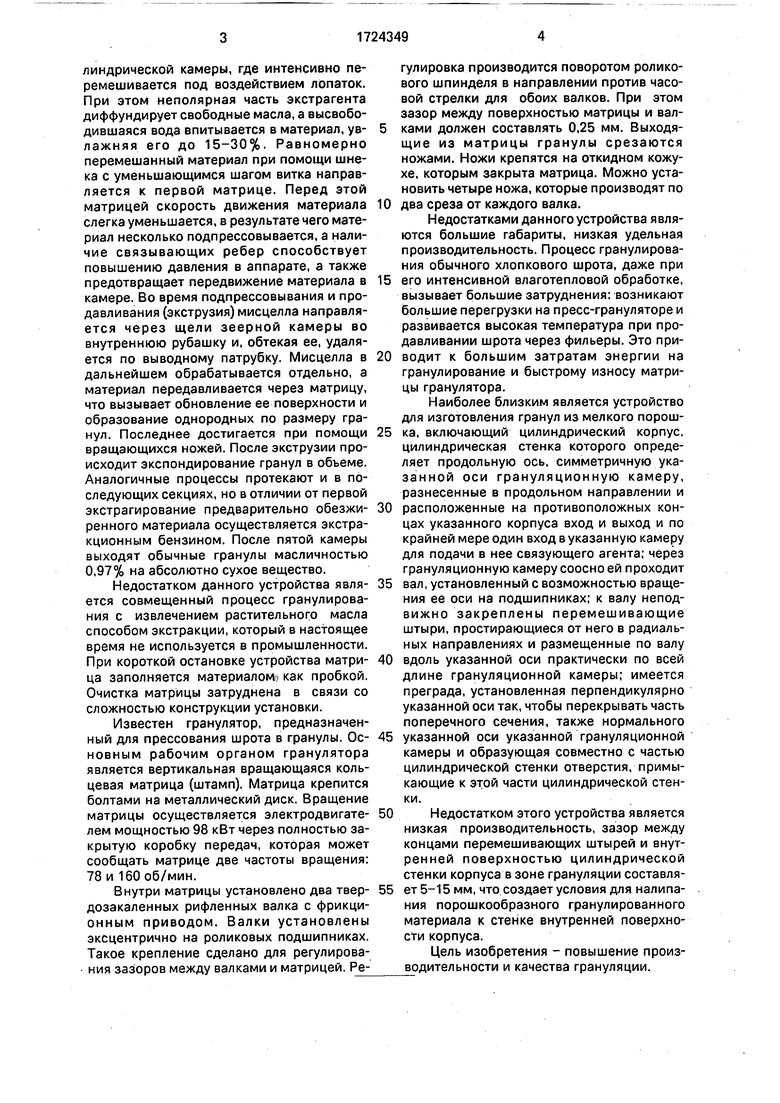

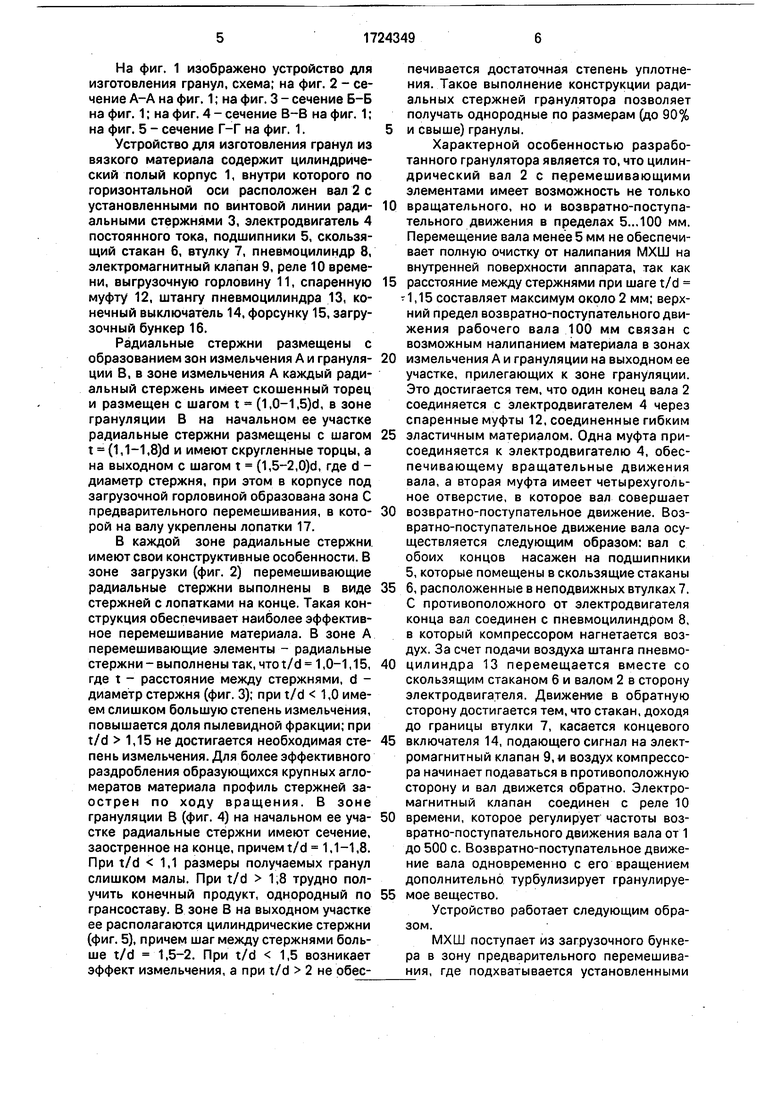

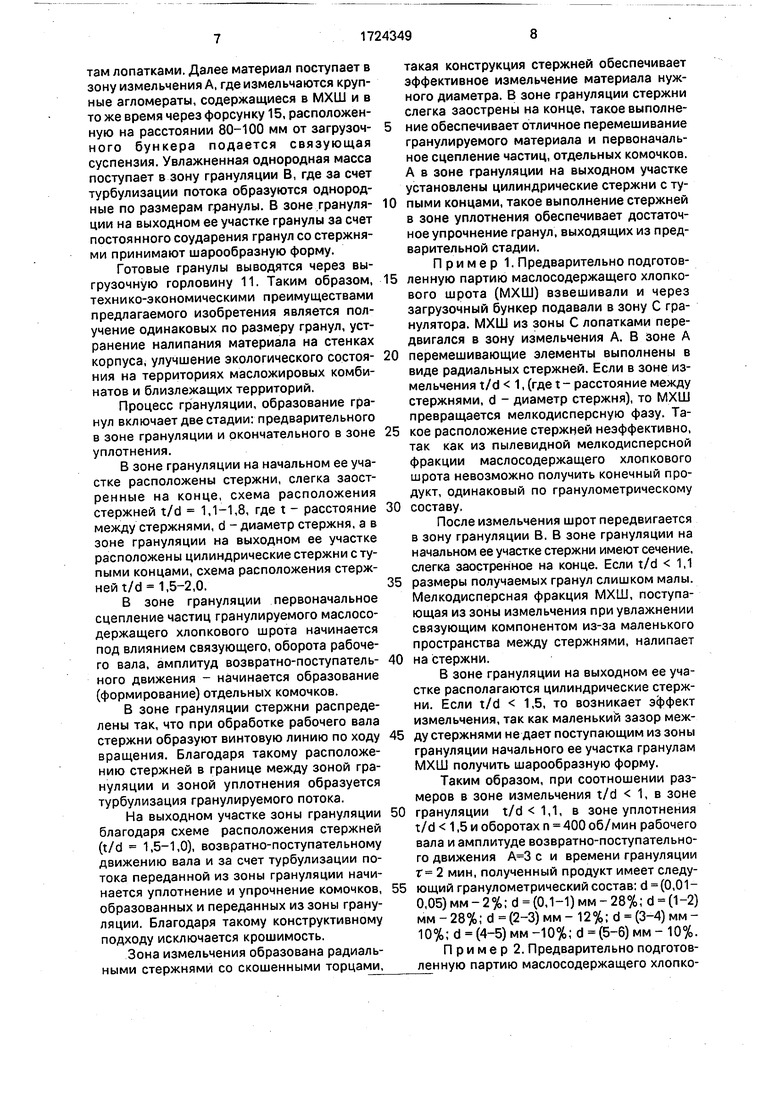

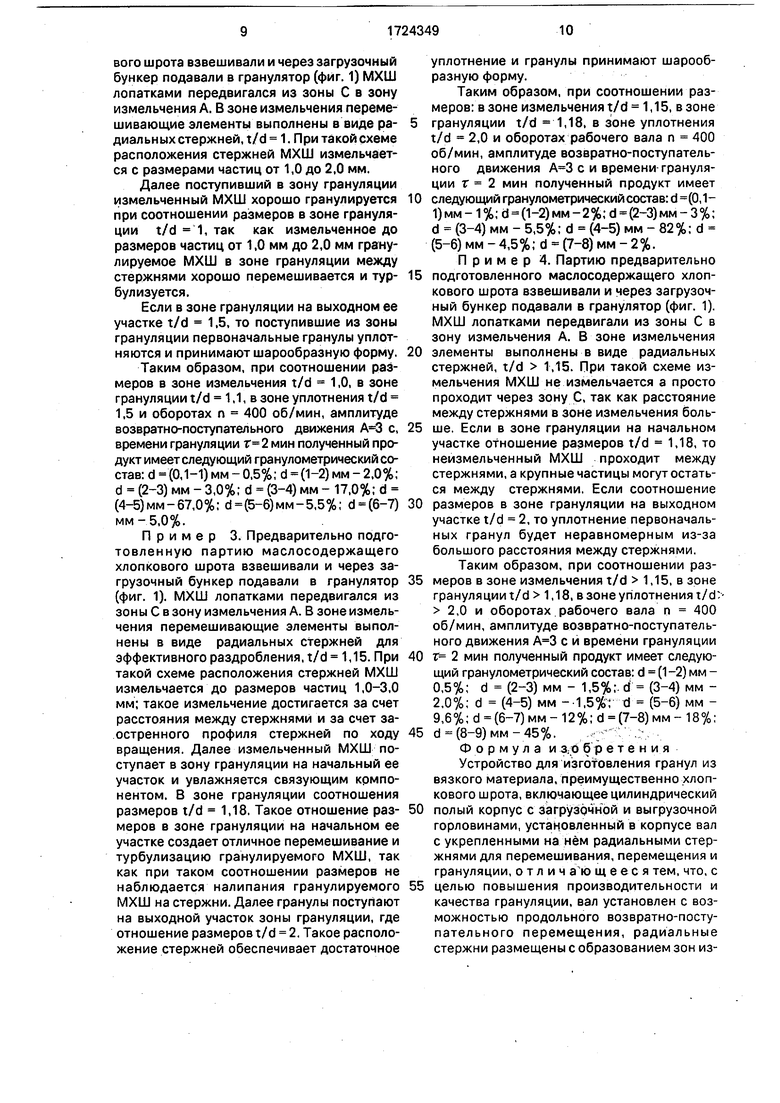

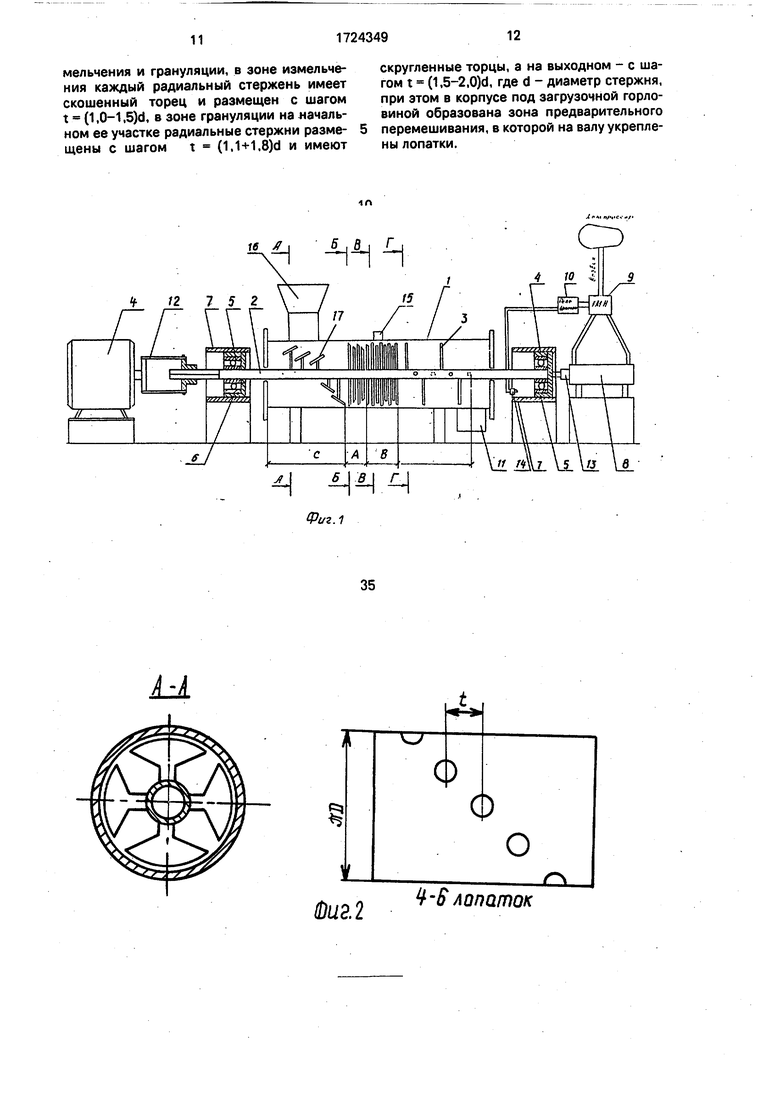

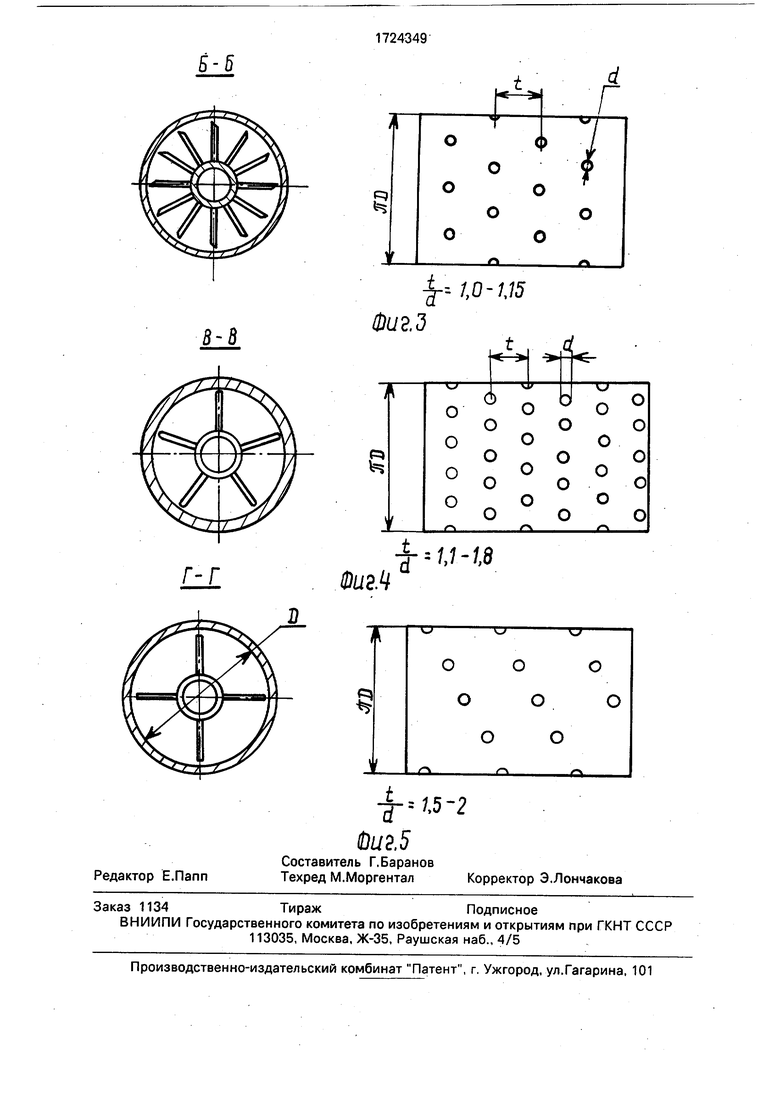

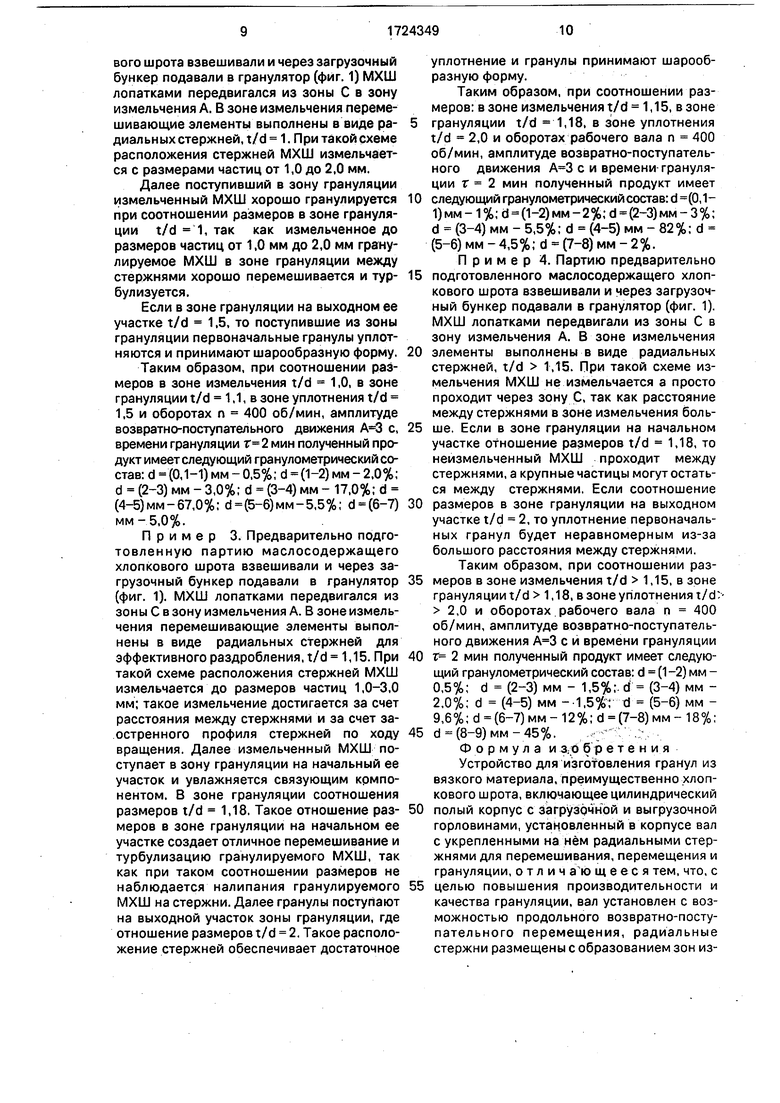

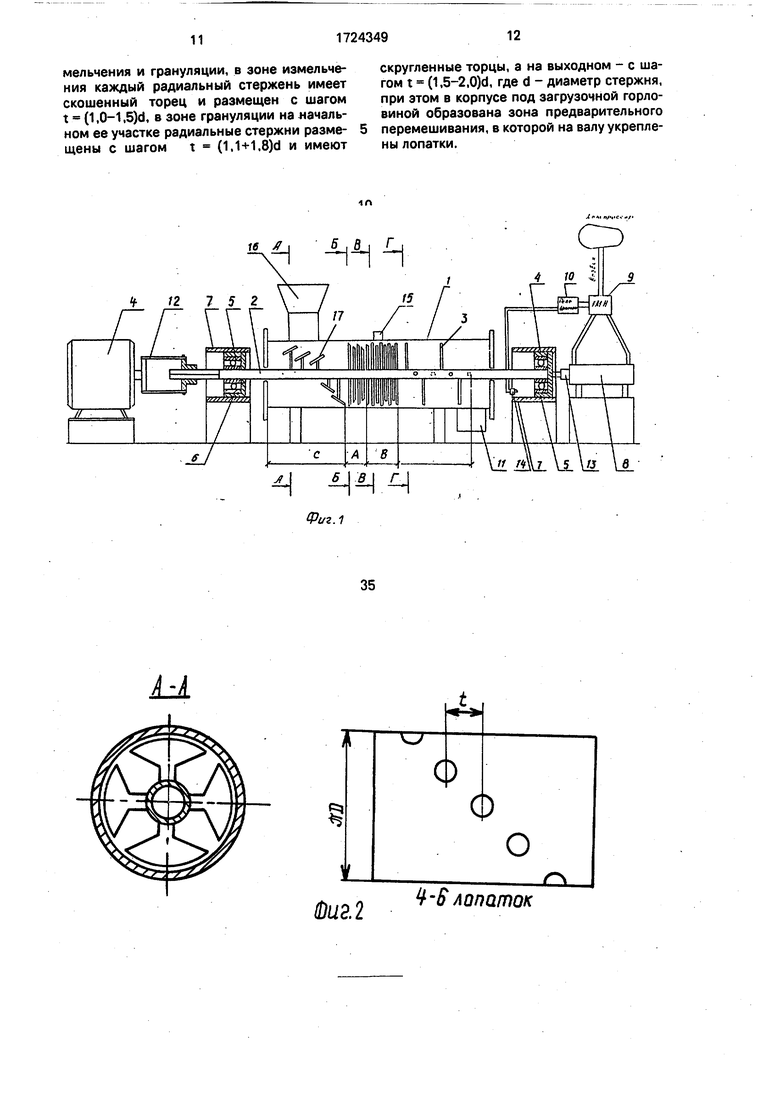

На фиг. 1 изображено устройство для изготовления гранул, схема; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1.

Устройство для изготовления гранул из вязкого материала содержит цилиндрический полый корпус 1, внутри которого по горизонтальной оси расположен вал 2 с установленными по винтовой линии радиальными стержнями 3, электродвигатель 4 постоянного тока, подшипники 5, скользящий стакан 6, втулку 7, пневмоцилиндр 8, электромагнитный клапан 9, реле 10 времени, выгрузочную горловину 11, спаренную муфту 12, штангу пневмоцилиндра 13, конечный выключатель 14, форсунку 15, загрузочный бункер 16.

Радиальные стержни размещены с образованием зон измельчения А и грануляции В, в зоне измельчения А каждый радиальный стержень имеет скошенный торец и размещен с шагом t (1,0-1,5)d, в зоне грануляции В на начальном ее участке радиальные стержни размещены с шагом t (1,1-1,8)d и имеют скругленные торцы, а на выходном с шагом t (1,5-2,0)d, где d - диаметр стержня, при этом в корпусе под загрузочной горловиной образована зона С предварительного перемешивания, в которой на валу укреплены лопатки 17.

В каждой зоне радиальные стержни, имеют свои конструктивные особенности. В зоне загрузки (фиг. 2) перемешивающие радиальные стержни выполнены в виде стержней с лопатками на конце. Такая конструкция обеспечивает наиболее эффективное перемешивание материала. В зоне А перемешивающие элементы - радиальные стержни - выполнены так, что t/d 1,0-1,15, где t - расстояние между стержнями, d - диаметр стержня (фиг. 3); при t/d 1,0 имеем слишком большую степень измельчения, повышается доля пылевидной фракции; при t/d 1,15 не достигается необходимая степень измельчения. Для более эффективного раздробления образующихся крупных агломератов материала профиль стержней заострен по ходу вращения. В зоне грануляции В (фиг. 4) на начальном ее участке радиальные стержни имеют сечение, заостренное на конце, причем t/d 1,1-1,8. При t/d 1,1 размеры получаемых гранул слишком малы. При t/d 1,8 трудно получить конечный продукт, однородный по грансоставу. В зоне В на выходном участке ее располагаются цилиндрические стержни (фиг. 5), причем шаг между стержнями больше t/d 1,5-2. При t/d 1,5 возникает эффект измельчения, а при t/d 2 не обеспечивается достаточная степень уплотнения. Такое выполнение конструкции радиальных стержней гранулятора позволяет получать однородные по размерам (до 90%

и свыше) гранулы.

Характерной особенностью разработанного гранулятора является то, что цилиндрический вал 2 с перемешивающими элементами имеет возможность не только

0 вращательного, но и возвратно-поступательного движения в пределах 5...100 мм. Перемещение вала менее 5 мм не обеспечивает полную очистку от налипания МХШ на внутренней поверхности аппарата, так как

5 расстояние между стержнями при шаге t/d -1,15 составляет максимум около 2 мм; верхний предел возвратно-поступательного движения рабочего вала 100 мм связан с возможным налипанием материала в зонах

0 измельчения А и грануляции на выходном ее участке, прилегающих к зоне грануляции. Это достигается тем, что один конец вала 2 соединяется с электродвигателем 4 через спаренные муфты 12, соединенные гибким

5 эластичным материалом. Одна муфта присоединяется к электродвигателю 4, обеспечивающему вращательные движения вала, а вторая муфта имеет четырехугольное отверстие, в которое вал совершает

0 возвратно-поступательное движение. Возвратно-поступательное движение вала осуществляется следующим образом: вал с обоих концов насажен на подшипники 5, которые помещены в скользящие стаканы

5 6, расположенные в неподвижных втулках 7. С противоположного от электродвигателя конца вал соединен с пневмоцилиндром 8, в который компрессором нагнетается воздух. За счет подачи воздуха штанга пневмо0 цилиндра 13 перемещается вместе со скользящим стаканом 6 и валом 2 в сторону электродвигателя. Движение в обратную сторону достигается тем, что стакан, доходя до границы втулки 7, касается концевого

5 включателя 14, подающего сигнал на электромагнитный клапан 9, и воздух компрессора начинает подаваться в противоположную сторону и вал движется обратно. Электромагнитный клапан соединен с реле 10

0 времени, которое регулирует частоты возвратно-поступательного движения вала от 1 до 500 с. Возвратно-поступательное движение вала одновременно с его вращением дополнительно турбулизирует гранулируе5 мое вещество.

Устройство работает следующим образом.

МХШ поступает из загрузочного бункера в зону предварительного перемешивания, где подхватывается установленными

там лопатками. Далее материал поступает в зону измельчения А, где измельчаются крупные агломераты, содержащиеся в МХШ и в то же время через форсунку 15, расположенную на расстоянии 80-100 мм от загрузоч- ного бункера подается связующая суспензия. Увлажненная однородная масса поступает в зону грануляции В, где за счет турбулизации потока образуются однородные по размерам гранулы. В зоне грануля- ции на выходном ее участке гранулы за счет постоянного соударения гранул со стержнями принимают шарообразную форму.

Готовые гранулы выводятся через выгрузочную горловину 11. Таким образом, технико-экономическими преимуществами предлагаемого изобретения является получение одинаковых по размеру гранул, устранение налипания материала на стенках корпуса, улучшение экологического состоя- ния на территориях масложировых комбинатов и близлежащих территорий.

Процесс грануляции, образование гранул включает две стадии: предварительного в зоне грануляции и окончательного в зоне уплотнения.

В зоне грануляции на начальном ее участке расположены стержни, слегка заостренные на конце, схема расположения стержней t/d 1,1-1,8, где t - расстояние между стержнями, d - диаметр стержня, а в зоне грануляции на выходном ее участке расположены цилиндрические стержни с тупыми концами, схема расположения стержней t/d 1,5-2,0.

В зоне грануляции первоначальное сцепление частиц гранулируемого маслосо- держащего хлопкового шрота начинается под влиянием связующего, оборота рабочего вала, амплитуд возвратно-поступатель- ного движения - начинается образование (формирование) отдельных комочков.

В зоне грануляции стержни распределены так, что при обработке рабочего вала стержни образуют винтовую линию по ходу вращения. Благодаря такому расположению стержней в границе между зоной грануляции и зоной уплотнения образуется турбулизация гранулируемого потока.

На выходном участке зоны грануляции благодаря схеме расположения стержней (t/d 1,5-1,0), возвратно-поступательному движению вала и за счет турбулизации потока переданной из зоны грануляции начинается уплотнение и упрочнение комочков, образованных и переданных из зоны грануляции. Благодаря такому конструктивному подходу исключается крошимость.

Зона измельчения образована радиальными стержнями со скошенными торцами.

такая конструкция стержней обеспечивает эффективное измельчение материала нужного диаметра. В зоне грануляции стержни слегка заострены на конце, такое выполнение обеспечивает отличное перемешивание гранулируемого материала и первоначальное сцепление частиц, отдельных комочков. А в зоне грануляции на выходном участке установлены цилиндрические стержни с тупыми концами, такое выполнение стержней в зоне уплотнения обеспечивает достаточное упрочнение гранул, выходящих из предварительной стадии.

Пример 1. Предварительно подготовленную партию маслосодержащего хлопкового шрота (МХШ) взвешивали и через загрузочный бункер подавали в зону С гра- нулятора. МХШ из зоны С лопатками передвигался в зону измельчения А. В зоне А перемешивающие элементы выполнены в виде радиальных стержней. Если в зоне измельчения t/d 1, (где t - расстояние между стержнями, d - диаметр стержня), то МХШ превращается мелкодисперсную фазу. Такое расположение стержней неэффективно, так как из пылевидной мелкодисперсной фракции маслосодержащего хлопкового шрота невозможно получить конечный продукт, одинаковый по гранулометрическому составу.

После измельчения шрот передвигается в зону грануляции В. В зоне грануляции на начальном ее участке стержни имеют сечение, слегка заостренное на конце. Если t/d 1,1 размеры получаемых гранул слишком малы. Мелкодисперсная фракция МХШ, поступающая из зоны измельчения при увлажнении связующим компонентом из-за маленького пространства между стержнями, налипает на стержни.

В зоне грануляции на выходном ее участке располагаются цилиндрические стержни. Если t/d 1,5, то возникает эффект измельчения, так как маленький зазор между стержнями не дает поступающим из зоны грануляции начального ее участка гранулам МХШ получить шарообразную форму.

Таким образом, при соотношении размеров в зоне измельчения t/d 1, в зоне грануляции t/d 1,1, в зоне уплотнения t/d 1,5 и оборотах п 400 об/мин рабочего вала и амплитуде возвратно-поступательного движения с и времени грануляции т- 2 мин, полученный продукт имеет следующий гранулометрический состав: d (0,01- 0,05) мм - 2%; d (0,1-1) мм - 28%; d (1-2) мм - 28%; d (2-3) мм - 12%; d (3-4) мм - 10%; d (4-5) мм -10%; d (5-6) мм - 10%.

Пример 2. Предварительно подготовленную партию маслосодержащего хлопково го шрота взвешивали и через загрузочный бункер подавали в гранулятор (фиг. 1) МХШ лопатками передвигался из зоны С в зону измельчения А. В зоне измельчения перемешивающие элементы выполнены в виде радиальных стержней, t/d 1. При такой схеме расположения стержней МХШ измельчается с размерами частиц от 1,0 до 2,0 мм.

Далее поступивший в зону грануляции измельченный МХШ хорошо гранулируется при соотношении размеров в зоне грануляции t/d 1, так как измельченное до размеров частиц от 1,0 мм до 2,0 мм гранулируемое МХШ в зоне грануляции между стержнями хорошо перемешивается и тур- булизуется.

Если в зоне грануляции на выходном ее участке t/d 1,5, то поступившие из зоны грануляции первоначальные гранулы уплотняются и принимают шарообразную форму.

Таким образом, при соотношении размеров в зоне измельчения t/d 1,0, в зоне грануляции t/d 1,1, в зоне уплотнения t/d 1,5 и оборотах п 400 об/мин, амплитуде возвратно-поступательного движения с, времени грануляции мин полученный продукт имеет следующий гранулометрический состав: d (0,1-1) мм - 0,5%; d (1-2) мм - 2,0%; d (2-3) мм - 3,0%; d (3-4) мм - 17,0%; d (4-5)мм-67,0%; d(5-6)MM-5,5%; d (6-7) мм-5,0%.

Пример 3. Предварительно подготовленную партию маслосодержащего хлопкового шрота взвешивали и через загрузочный бункер подавали в гранулятор (фиг. 1). МХШ лопатками передвигался из зоны С в зону измельчения А. В зоне измельчения перемешивающие элементы выполнены в виде радиальных стержней для эффективного раздробления, t/d 1,15. При такой схеме расположения стержней МХШ измельчается до размеров частиц 1,0-3,0 мм; такое измельчение достигается за счет расстояния между стержнями и за счет заостренного профиля стержней по ходу вращения. Далее измельченный МХШ поступает в зону грануляции на начальный ее участок и увлажняется связующим компонентом. В зоне грануляции соотношения размеров t/d 1,18. Такое отношение размеров в зоне грануляции на начальном ее участке создает отличное перемешивание и турбулизацию гранулируемого МХШ, так как при таком соотношении размеров не наблюдается налипания гранулируемого МХШ на стержни. Далее гранулы поступают на выходной участок зоны грануляции, где отношение размеров t/d 2. Такое расположение стержней обеспечивает достаточное

уплотнение и гранулы принимают шарообразную форму.

Таким образом, при соотношении размеров: в зоне измельчения t/d 1,15, в зоне

грануляции t/d 1,18, в зоне уплотнения t/d 2,0 и оборотах рабочего вала п 400 об/мин, амплитуде возвратно-поступательного движения с и времени-грануляции г 2 мин полученный продукт имеет

следующий гранулометрический состав: d(0,1- 1) мм - 1 %; d (1-2) мм - 2%; d - (2-3) мм - 3 %; d (3-4) мм - 5,5%; d (4-5) мм - 82%; d (5-6) мм - 4,5%; d (7-8) мм - 2%.

Пример 4. Партию предварительно

подготовленного маслосодержащего хлопкового шрота взвешивали и через загрузочный бункер подавали в гранулятор (фиг. 1). МХШ лопатками передвигали из зоны С в зону измельчения А. В зоне измельчения

элементы выполнены в виде радиальных стержней, t/d 1,15. При такой схеме измельчения МХШ не измельчается а просто проходит через зону С, так как расстояние между стержнями в зоне измельчения больше. Если в зоне грануляции на начальном участке отношение размеров t/d 1,18, то неизмельченный МХШ проходит между стержнями, а крупные частицы могут остаться между стержнями. Если соотношение

размеров в зоне грануляции на выходном участке t/d 2, то уплотнение первоначальных гранул будет неравномерным из-за большого расстояния между стержнями. Таким образом, при соотношении размеров в зоне измельчения t/d 1,15, в зоне грануляции t/d 1,18, в зоне уплотнения t/d 2,0 и оборотах рабочего вала п 400 об/мин, амплитуде возвратно-поступательного движения с и времени грануляции

т 2 мин полученный продукт имеет следующий гранулометрический состав: d (1-2) мм - 0,5%; d (2-3) мм - 1,5%;- d (3-4) мм - 2.0%; d (4-5) мм -1,5%; d (5-6) мм - 9,6%; d (6-7) мм - 12%; d (7-8) мм - 18%;

d (8-9) мм - 45%.

Формула и 3; 6 б р е т е н и я Устройство для изготовления гранул из вязкого материала, преимущественно хлопкового шрота, включающее цилиндрический

полый корпус с загрузочной и выгрузочной горловинами, установленный в корпусе вал с укрепленными на нём радиальными стержнями для перемешивания, перемещения и грануляции, о т л и ч а ю щ е е с я тем, что, с

целью повышения производительности и качества грануляции, вал установлен с возможностью продольного возвратно-поступательного перемещения, радиальные стержни размещены с образованием зон измельчения и грануляции, в зоне измельче-скругленные торцы, а на выходном - с шания каждый радиальный стержень имеетгом t (1,5-2,0)d, где d-диаметр стержня,

скошенный торец и размещен с шагомпри этом в корпусе под загрузочной горлоt (1,0-1,5)d, в зоне грануляции на яачаль-виной образована зона предварительного

ном ее участке радиальные стержни разме-5 перемешивания, в которой на валу укреплещены с шагом t (1,1+1.8)d и имеютны лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2012 |

|

RU2491985C1 |

| ГРАНУЛЯТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2022632C1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Смеситель-гранулятор | 1985 |

|

SU1318278A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА, ГРАНУЛЯТОР ЗЕРНИСТОГО МАТЕРИАЛА С ПЛОСКОЙ МАТРИЦЕЙ | 2018 |

|

RU2765418C2 |

| Устройство для грануляции чая | 1986 |

|

SU1409197A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| Гранулятор | 1974 |

|

SU686747A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГРИБОВ ГРАНУЛИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572305C2 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 2000 |

|

RU2170137C1 |

Л 14,1

8-8

Фиг.э

Авторы

Даты

1992-04-07—Публикация

1990-04-18—Подача