(54) АППАРАТ ДЛЯ ОКИСЛЕНИЯ АММИАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| Контактный аппарат для окисления аммиака | 1972 |

|

SU575806A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| Кожухотрубный теплообменник | 1974 |

|

SU787863A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2166716C1 |

| Контактный аппарат для окисления аммиака | 1981 |

|

SU1033173A1 |

| ТЕПЛООБМЕННИК С U-ОБРАЗНЫМИ ТРУБКАМИ, СПОСОБ ТЕПЛООБМЕНА МЕЖДУ ТЕПЛОНОСИТЕЛЕМ И ХЛАДАГЕНТОМ И ПРИМЕНЕНИЕ ТЕПЛООБМЕННИКА С U-ОБРАЗНЫМИ ТРУБКАМИ | 2012 |

|

RU2599889C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ХИМИЧЕСКОЙ АППАРАТУРЫ ОТ ШЛАМОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1996 |

|

RU2082510C1 |

| КОТЕЛ-УТИЛИЗАТОР | 2005 |

|

RU2273795C1 |

| Кожухотрубный теплообменник | 1978 |

|

SU729432A1 |

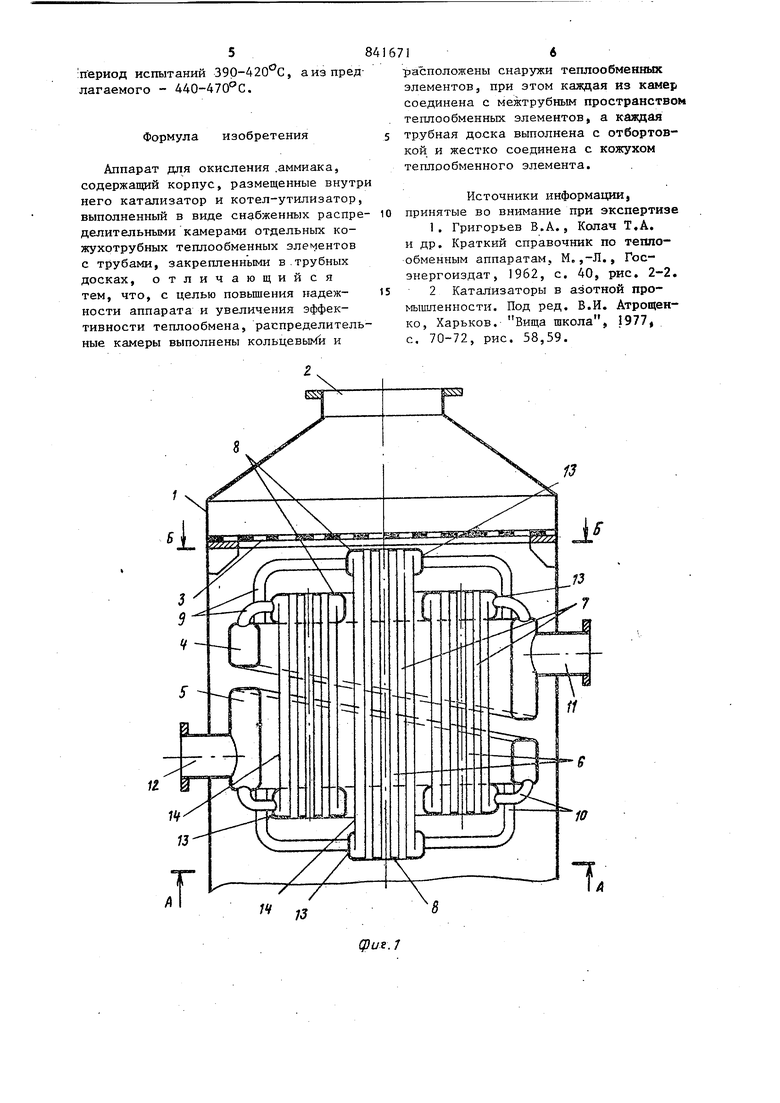

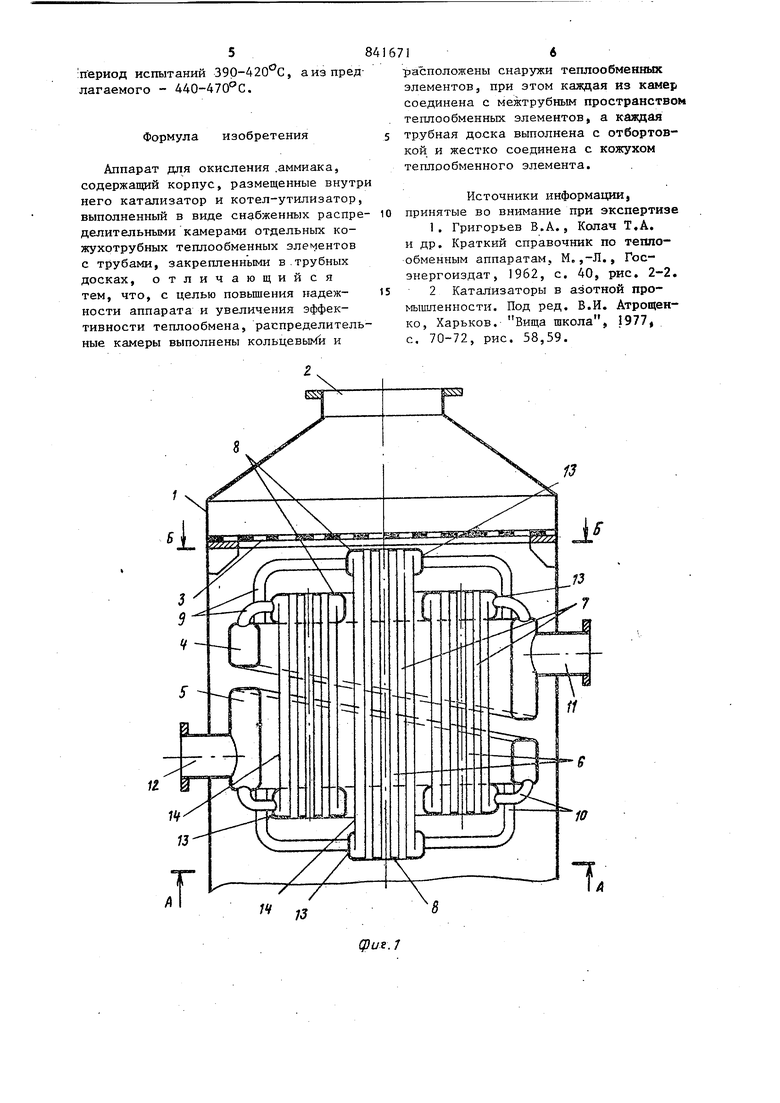

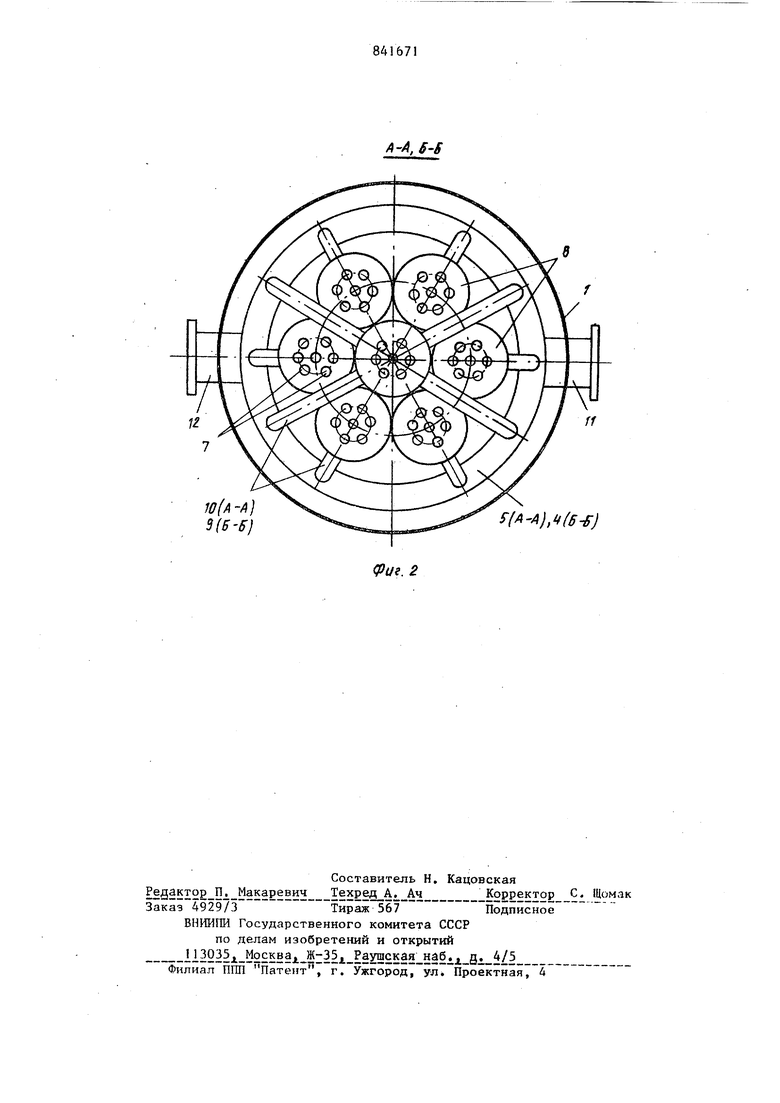

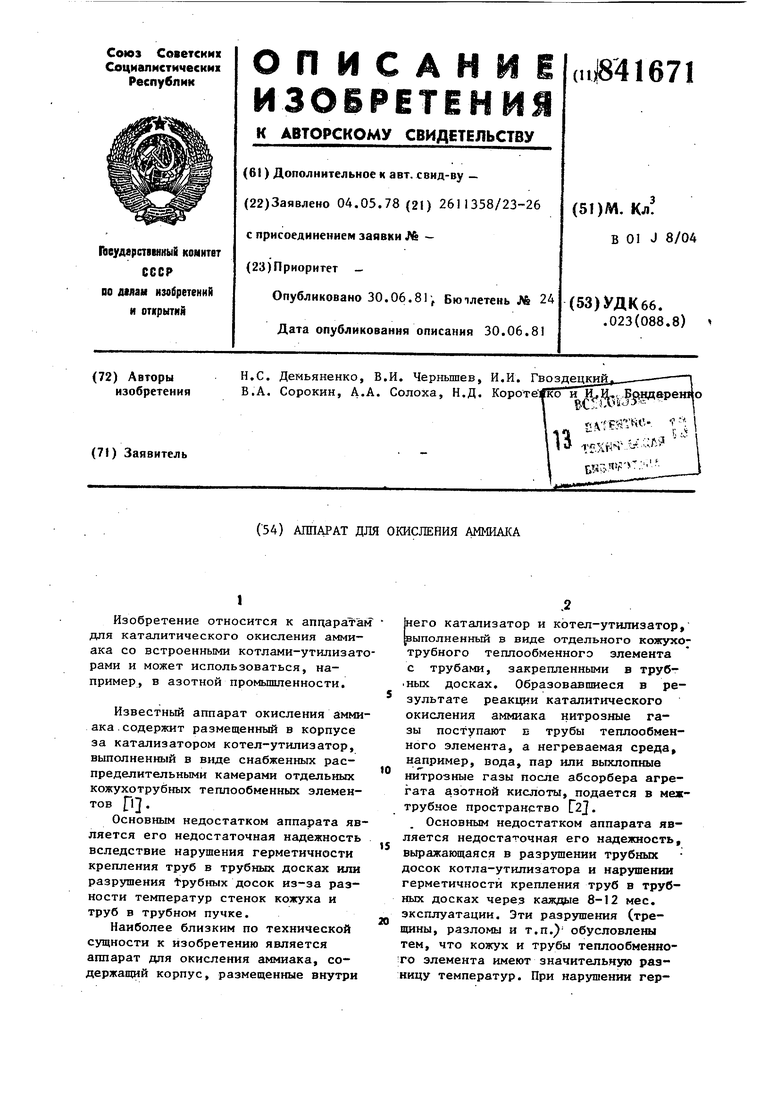

Изобретение относится к аппарата для каталитического окисления аммиака со встроенными котлами-утилизат рами и может использоваться, например, в азотной промышленности. Известный аппарат окисления амми ака, содержит размещенный в корпусе за катализатором котел-утилизатор, выполненный в виде снабженных распределительными камерами отдельных кожухотрубных теппообменных элементов flj . Основным недостатком аппарата яв ляется его недостаточная надежность вследствие нарушения герметичности крепления труб в трубных досках или разрушения tpy6Hbix досок из-за разности температур стенок кожуха и труб в трубном пучке, Наиболее близким по технической сущности к изобретению является аппарат для окисления аммиака, содержащий корпус, размещенные внутри 1него катализатор и котел-утилизатор, выполненный в виде отдельного кожухотрубного теплообменного злемента с трубами, закрепленными в труб.ных досках. Образовавшиеся в результате реакции каталитического окисления аммиака нитрозные газы поступают Е трубы теплообменного элемента, а негреваемая среда, например, вода, пар или выхлопные нитрозные газы абсорбера агрегата азотной кислоты, подается в межтрубное пространство r2j. Основным недостатком аппарата является недостаточная его надежность, выражающаяся в разрушении трубных досок котла-утилизатора и нарушении герметичности крепления труб в трубных досках через каждые 8-12 мес. эксплуатации. Эти разрушения (трещины, разломы и т.п.) обусловлены тем, что кожух и трубы теплообменного элемента имеют значительную разницу температур. При нарушении герметичности крепления в трубных досках части труб трубного пучка необходимо заменять теплообменный элемент целиком, что приводит к увеличению эксплуатационных затрат. Существенным недостатком известного аппарата является также малая эффективность тепло обмена, обусловленная тем, что тепло к нагреваемой среде от горячих нитрозных газов передается только через стенки,труб, а кожух теплообменного элемента не принимает никакого участия в процессе теплообмена. Цель изобретения - повьшение надежности работы аппарата и увеличения эффективности теплообмена.. Данная цель достигается тем, что в аппарате для окисления аммиака, содержащем корпус, .размещенные внутр него катализатор и котёл-утилиза- тор, выполненный в виде снабженных распределительными камерами отдельны кожухотрубных теплообменных элементо с трубами, закрепленными в трубных досках, распределительные камеры выполнены кольцевыми и расположены снаружи теплообменных элементов, при этом каждая из камер жестко соединена с межтрубным пространством теплообменных элементов, а каждая трубная доска выполнена с отбортовкой g жест ко соединена с кожухо теплообменног элемента. На фиг. 1 изображен аппарат для окисления аммиака, вид сбоку в продольном разрезе; на фиг. 2 - разрезы А-А и Б-Б на фиг. 1. Предлагаемый аппарат содержит кор пус 1 со штуцером 2 ввода аммиачновоздушной смеси. Внутри корпуса 1 раз мещены катализатор 3 и котел-утилиза тор, выполненный в виде снабженных кольцевыми распределительными каме-i рами 4 и 5 отдельных кожухотрубных теплообменных элементов 6 с трубами 7, закрепленными в трубных досках .8. Кольцевые камеры 4 и 5 расположены снаружи теплообменных элементов 6 и соединены с межтрубными пространствами теплообменных элементов трубчатыми коленами 9 и 10 соответственно. Камера 4 соединена со штуцером I1, а камера 5 со штуцером 12. Каждая трубная доска 8 выполнена с отбортовкой 13 и жестко соединена с кожухом 14 теплообменного элемента 6, Аппарат работает следующим обpa3OM. Поток аммиачно-воздушной смеси поступает в корпус 1 аппарата через штуцер 2. Образовавшиеся при прохождении сквозь слой катализатора 3 нитрозные газы с одной сторонь проходят в трубы 7 теплообменных элементов 6, ас другой стороныепоступают в зазоры между корпусом 1 и кольцевыми распределительными камерами 4 и 5, камерами 4 и 5 и элементами. 6, а также в зазоры между отдельными элементами 6. Далее нитрозные газы выходят из аппарата. Нагреваемая среда, в качестве которой могут использоваться пар, вода или выхлопные нитрозные газы после абсорбера агрегата азотной кислоты, в зависимости от технологических соображений и производственной необходимости может подаваться в межтрубное пространство элементов 6 как через штуцер 1, камеру 4 и колена 9 и, следовательно, выводится из межтрубного пространства элеме ятов 6 через колена 10, камеру 5 и штуцер 12, так г наоборот. Вследствие того, что как трубы 7 теплообменных элементов 6, так и кожухи 14 омываются с одной стороны горячими нитрозньпуги газами, а с другой нагреваемой средой, градиент температур между трубами 7 и кожухами 14 практически отсутствует температурные .напряжения в данных деталях элементов 6 невелики. Благодаря этому надежность аппарата существенно повьш1ается. Тепло от горячих нитрозных газов передается нагреваемой среде через стенки труб 7, кожухов 14, трубчатых колен 9, 10 и камер 4, 5, что повьш1ает эффективность теплообмена за счет увеличения теплопе|редающей поверхности. Испытания известного и предлагаемого аппаратов, работающих под давлением 7,3 ата, показали, что известный аппарат проработал до разрушения трубных досок теплообменника котлаутилизатора 9 мес., а предлагаемый аппарат после 18 мес. эксплуатации не имел следов каких-либо разрушений в деталях теплообменника. За счет увеличения теплопередающей поверхности температура нагреваемой среды выхлопных нитрозных газов на выходе из известного аппарата составила за период испытаний 390-420 0, а из пред лагаемого - 440-470°С. Формула изобретения Аппарат для окисления .аммиака, содержащий корпус, размещенные внутр него катализатор и котел-утилизатор выполненный в виде снабженных распре делительными камерами отдельных кожухотрубных теплообменных элементов с трубами, закрепленными в.трубных досках, отличающийся тем, что, с целью повьшения надежности аппарата и увеличения эффективности теплообмена, распределитель ные камеры выполнены кольцевыми и

13

А

фиг.; 1 расположены снаружи теплообменных элементов, при этом каждая из камер соединена с межтрубным пространством теплообменных элементов, а каждая трубная доска выполнена с отбортовкой и жестко соединена с кожухом теплообменного элемента. Источники информации) принятые во внимание при экспертизе 1. Григорьев В.А., Колач Т.Д. и др. Краткий справочник по теплообменным аппаратам, М,,-Л., Госэнергоиздат, 1962, с. 40, рис. 2-2. 2 Катализаторы в азотной промышленности. Под ред. В.И. Атрощенко, Харьков. Вища школа, |977, с, 70-72, рис. 58,59.

Ч s-s

в

ff

(А-А).Ц(Б-)

Фиг. 2

Авторы

Даты

1981-06-30—Публикация

1978-05-04—Подача