(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения сырья | 1979 |

|

SU841680A1 |

| Устройство для измельчения материалов с увлажнением | 1980 |

|

SU923599A1 |

| Устройство для измельчения | 1981 |

|

SU1005899A1 |

| Устройство для измельчения преимущественно липкого и комкующегося сырья | 1986 |

|

SU1373435A2 |

| Устройство для измельчения сырья | 1979 |

|

SU808135A1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| ИЗМЕЛЬЧИТЕЛЬ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2437274C1 |

| Дробилка для кормов | 1979 |

|

SU852349A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1993 |

|

RU2060828C1 |

| Измельчитель кормов | 1988 |

|

SU1657108A1 |

Изобретение относится к устройствам для измельчения материалов и может быть использовано в строительной, химической и других отраслях промышленности, сИзвестна молотковая мельница для тонкодисперсного измельчения материалов, содержащая цилиндрическую камеру, ротор со свободно подвешенными молотками, регулировочную шайбу, при этом боковая поверхность каждого молотка выполнена с выступом, а шайба выполнена в виде подвижного в осевоНнаправлении конуса, установленного на валу ротора со стороны выступов молотка l.

Однако такое устройство из обеспечивает требуемого качества измельчения сырья.

Наиболее близким техническим решением из известных является устройство для измельчения, содержащее корпус, на внутренней поверхности которого установлены противорежущие плас-. тины, ротор с шарнирно закрепленными рабочими элементами 2J.

Недостатком этого устройства является низкое качество готового продукта.

Цель изобретения - повышение качества готового продукта.

Указанная цель достигается тем, что в устройстве для измельчения, содержащем корпус, на внутренней поверхности которого устано ены противорежущие пластины, ротор с шарнирно закрепленными рабочими элементами , между пластинами смонтированы

10 противорежущие элементы треугольного поперечного сечения, а рабочие элементы ротора выполнены со скосом и установлены попарно с образованием. V-образного паза, контактирующего с

5 противорежущим элементом, причем пластины и противорежущие элементы могут быть наклонены к продольной оси ротора под острым углом.

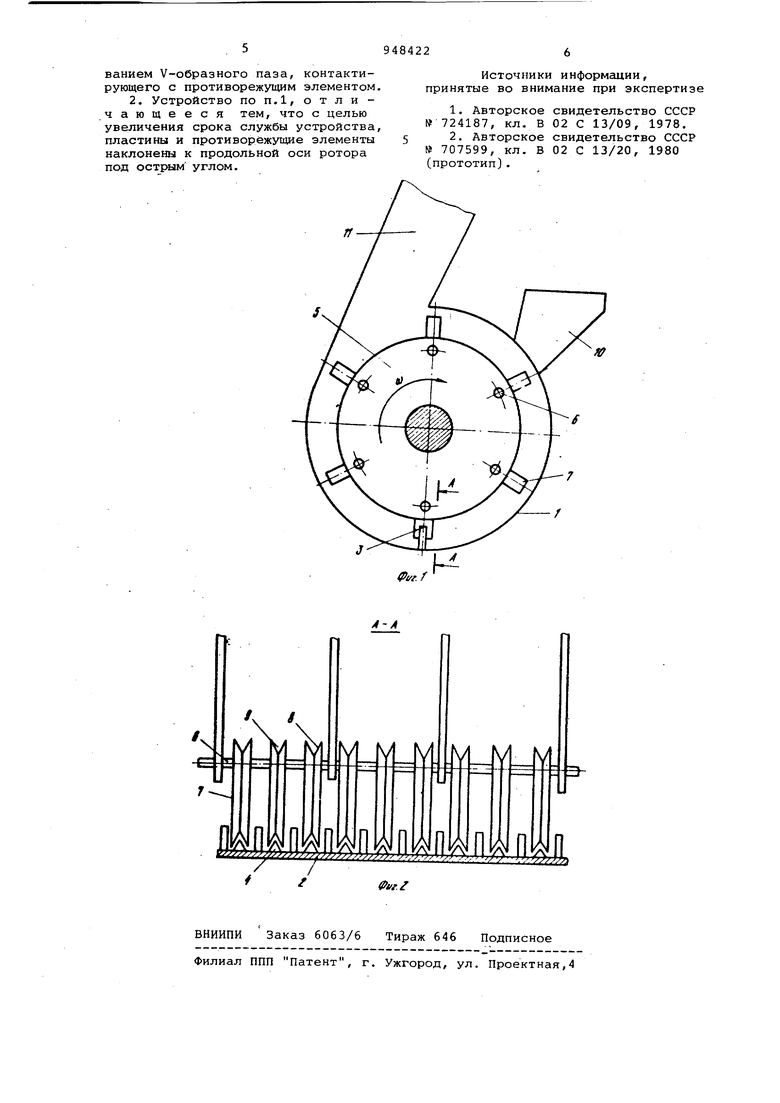

На фиг.1 схематически изображен

20 общий вид измельчающего устройства; на фиг.2 - сечение А-А на фиг.1.

Измельчающее устройство содержит корпус 1, на внутренней поверхности которого закреплена противорежущая

25 гребенка 2, состоящая из расположенных на ней в чередующейся последовательности противорежущих пластин 3 и треугольного поперечного сечения противорежущих элементов 4. Внутри

30 корпуса расположен ротор 5 с.осями

подвеса 6, на которых шарнирно закреплены и попарно установлены рабочие элементы 7, грани которых выполнены со скосами 8, образующими по периметру V-образные углубления 9. Продольная ось противорежущей гребенки 2 расположена под углом к оси ротора 5. На корпусе 1 измельченного устройства установлены также загрузочное 10 и выгрузочное 11 устройства.

Измельчающее устройство работает следующим образом.

Сырье, подлежащее измельчению, подают в загрузочное устройство 10, откуда оно поступает внутрь корпуса 1, в камеру измельчения. Цоступившая в камеру измельчения порция сырья подвергается воздействию рабочих элементов 7 и протаскивается по внутренней поверхности,корпуса 1 к противорежущей гребенке 2 - в зону активного перемешивания и измельчения. При встрече рабочих элементов 7 с противорежущими- пластинами 3 гребенки 2 сырье подвергается особо активному их воздействию. В этой зоне оно тщательно перемешивается и измельчается.

При этом выполнение граней рабочих элементов 9 со скосами 8 способствует измельчение сырья не только ударом/ но и резанием, что приводит к уменьшению энергозатрат на процесс измельчения. Закрепление же рабочих элементов 7 попарно на валах подвеса б ротора 5 попарно с образованием V-образных впадин 9 способствует созданию оптимальных условий перерезания сырья при встрече их (рабочих элементов 7 ротора 5) с рабочими пластинами 3 и противорежущиNm элементами 4 треугольного поперечного сечения.

Кроме того, закрепление рабочих элементов 7 на валах подвеса 6 ротора 5 попарно с образованием V-образных впадин создает возможность их самозатачиванию при нанесении на скосы 8 твердого сплава, так как более твердый (наплавленный) слой металла изнашивается меньше, чем металл, из которого изготовлены рабочие элементы 7, и находится с наружной стороны. Установка рабочих элементов 7 вышеописанным способом позволяет также упростить технологию наплавки их скосов 8 ибо здесь не нужны специальные приспособления снятый с вала подвеса 6 рабочий элемент 7 легко наплавить даже ручной электросваркой.

Образование скосами 8 рабочих элементов 7 V-образных впадин 9,при установке их на валах подвеса 6 попарно, с возможностью контакта с элментами 4 треугольного сечения гр.ебенки 2 способствует более тщательному измельчению, так как волокнистое сырье лишается возможности свободного .прохода под нижней гранью рабочих элементов 7. Кроме того, наличие V-образных впадин 9, образованных рабочими элементами 7, способствует созданию режущих кромок с оптимальным углом резания сырья, а чередование пластин 3 с противорежущими элементами 4 гребенки 2 - созданию по всей ширине устройства активной зоны измельчения, исключению протаскивания сьфья вне зоны активного измельчения.

Расположение продольной оси противорежущей гребенки 2 под углом к оси ротора 5 способствует более плавной загрузке измельчающего устройства и, тем самым, исключению ударных нагрузок, увеличению срока службы, созданию оптимальных условий измельчению сырьяИ увеличению производительности устройства.

В случае, когда момент противодействия от внешней силы (измельченного сырья, или инородного предмета) превысит моменты от окружного усилия и трения в шарнирах рабочих элементов, последние попарно или по одному отклонятся, чем предотвратят перегрузку и поломку измельчающего устройства.

Тщательно измельченное сырье транспортируется рабочими элементами 7 ротора 5 по внутренней повехности корпуса 1 в выгрузное устройство 11, откуда оно попадает в сборники или в линию.

Указанное выполнение и взаимное расположение узлов и элементов измельчающего устройства обеспечивает требуемое качество измельчения материала, например анизотропного волокнистого сырья (асбест, синтетические нити, стебельчатое растительное сырье и т.п.) с целью дальнейшей его переработки (сушки, прессования и т.п.), приведение его во взвешенное состояние, улучшение качества измельчения и производительности, уменьшение энергоемкости и Увеличение срока службы рабочих элементов ротора;

Формула изобретения

Авторы

Даты

1982-08-07—Публикация

1981-02-12—Подача