Изобретение относится к составам смазочных масел, содержащих привитые сополимеры в качестве присадки. Эти сополимеры придают маслам ряд ценных свойств, в частности улучшают их диспергирующую способность, а также повьиаают вязкость и улучшаю вязкостно-температурные свойства. В процессе работы двигателя смазочное масло загрязняется. Загрязнение масла происходит из-за окисле ния самого масла, а также из-за попадания в масло из камеры сгорания воды, сажи, частично сгоревшего бен зина. В обоих случаях эти загрязнения, если они не диспергированы, оседают из смазочного масла и вызывают закупоривание фильтров или подвижных частей, для которых существуют строгие допуски. Известны металлсодержащие моющие присадки .такие как сульфонаты или феноляты щелочноземельных металлов Г Однако масло с этими присадками в картерах автомобилей поступая в камеру сгорания, может после сгорания образовывать нежелательные отложения золы. Известны также беззольные присад ки такие как производные полибутенсукцинимида 12 или сложные эфиры многоатомных спиртов Гз . Однако эти присадки выполняют только одну из тех многочисленных функций, которые должен выполнять смазочный материал. Присадки к смазочным материалам не только должны обеспечить диспергирующую способность, но должны иметь хорошую, вязкостно-температурную зависимость, также как и низкую температуру застьшания и высокие антиокислительные и противокоррозионные свойства. Высокие рабочие характеристики и экономические преимущества могут быть достигнуты в том случае, если эти функции выполняет одна и та же присадка. Известно, что полиметилметакрилаты придают смазочным маслам хорошие вязкостно-температурные свойству. Ме акрилаты могут быть модифицированы таким образом, что сохраняют диспергирующую способность и нужные вязкостно-температурные свойства. Примером таких присадок являются сополимеры N-винилпиррЬлидоналкилметакрилата. Кроме того, что данные продукты выполняют обе эти функции, они являются беззольными fl .

Известны смазочные композиции, содержащие базовое масло и присадку, улучшающую индекс вязкости смазочных масел (полиолефины). Этиленпропиленовые сополимеры в качестве присадки по сравнению с полиметилакрилатами являются более эффективными загустителями и поэтому их можно употреблять в небольшом количестве Гз.

Однако эти присадки не улучшают диспергирующие свойства масел.

. Цель изобретения - улучшение .диспергирующих свойств смазочной композиции при сохранении высоких загущающих свойств.

Поставленная дель достигается тем, что смаЗочная композиция, содержащая минеральное или синтетическое масло и полимерную присадку, в качестве последней содержит 0,1-5 вес.% привитого сополимера, состоящего из маслорастворимого линейного полимерного углеводородного скелета, выбранного из этиленпропиленового сополимера, этиленпропилендиенового тройного сополимера, атактического полипропилена и полиэтилена низкой плотности, с привитым к нему полимером на основе полярного азотсодержащего мономера, выбранного из 2-винилпиридина, 2-метил-5-винилпиридина, N-винилпирролидона, диметиламиноэтилглетакрилата, диметиламиноэтилакрилата, N-винилимидазола, акриламйда и N-1,1-диметил-З-оксибутилакриламида.

Способ получения привитых сополимеров может быть рассмотрен на примере сополимера с применением 2-виннлпиридина и этиленпропиленового полимерного скелета. Этиленпропиле.новый сополимер сначала растворяют в дихлорбензоле при температуре, варьируемой в интервале 9 0-150с, при постоянном перемешивании до получения однородной смеси или раствора этиленпропиленового сополимера. Затем температуру гомогенного раствора или смеси снижают до и прибаляют 2-винилпиридин. К смеси при прибавляют также агент инициирования, действующий при высокой температуре , такой как трет-бутилпербензоат. Этиленпропиленовый сополимер вводят в концентрации 20-30 вес.% (из расчета на растворитель). 2-ВинилЬйридин вводят в концентрации 1-15/ вес.% (предпочтительно 10% от са этиленпропиленового сополимера . Агент инициирования вводят в концентрации 0,5-2 вее.% (предпочтительно 1% от веса этиленпропиленового сополимера). -В процессе перемешивания температуру постепенно повышают до 120-140°С для того, чтобы актийировать агент инициирования или катализатор . Температуру поддерживают между указанными точками

1-2 ч и в течение этого времени реакция по существу завершается. Общий рекомендуемый интервал температуры находится в преде лах 80-150-с. Готовый полиолефиновый привитой сополимер содержит 1-10 вес.% (предпочтительно 3 вес.%) азотсодержащего мономера такого, как 2-винилпиридин.

В этиленпропиленовых сополимерах имеет место самое различное соотношение между этиленом и пропиленом. При содержании этилена свыше 80% сополимеры являются частично кристаллическими, теряют свою маслорастворимость. Предпочтительно этиленпропиленовые сополимеры содержат 5070 мол.% этилена, имеют вязкостный средний молекулярный вес порядка 1000.0- 200000 и соотношение между средневесовыг молекулярным весом и среднечисловым мЬлекулярным весом меньше 4. При более низком содержании пропилена, более высоких молекулярных весах и более широком распределении молекулярных весов образуются сополимеры, которые пригодны япя предлагаемой смазочной композиции но они менее эффективные агенты улучшения индекса вязкости.

Терполимеры этиленпропилена со-. держат малое количество (менее 10%) не имеющего сопряженных связей диена, такого как 1,4-гексадиен, дициклопентадиен или этилиденнорборнен. Максимальное содержание этилена определяют исходя из соображений кристалличности (растворимости и интервал находится, между 45 и 65 моль этилена. Рекомендуемый вязкостный средний молекулярный вес находится в интервале 10000-20000 при соотношении между средневесовым молекулярным весо.м и среднечисловым молекулярным весом, меньше 8. Сополимеры, выходящие за указанный интервал, могут быть использованы, но индекс вязкости ухудшается.

Установлено, что продукты реакции прививки могут иметь молекулярный вес, достигающий 300000, однако интервал для присадки, улуч иающей диспергирующие свойства и индекс вязкости, 30000-80000.

Мджно пользоваться любым способом дес.ЙУ|сции, например таким, как использование шестеренчатого насоса или машины для непрерывного выдавливания, но предпочитают гомогенизацию. При таком способе полимер продавливается под высоким давлением через гомогенизирующее устройство, в котором используются д осселирующие клапа ны различной конструкции и узкие отверстия. В таком устройстве могут создаваться сдвиги порядка 5000 (предпочтительно 100001000000 ) . Можно пользоваться устройствами, например фирмы МантонГаулин Мэньюфэкчуринг Компани или модификациями этих устройств. Такое оборудование может работать при дав лениях вплоть до 20000 фунтов/дюйм (1400 кг/см) для создания необходимых сдвигающих усилий. Процесс гомогенизации может осуществляться периодическим или непрерывным образом в зависимости от желательной ст пени деструкции. Дополнительное преимущество примейения процесса гомогенизаций закл чается в том, чтЬ продукты, охватываемые предлагаемой композицией Более эффективные загустители, чем выпускаемые на рынок этиленпропиленовые сополимеры, не обладающие дис пергирующими свойствами, обладают не. только, превосходными диспергирую щими свойствами, но и превосходным балансом между способностью к загус тению и прочностью на сдвиг и могут употребляться в самых различных видах топлива и смазочных материалов. Основное их назначение - это присад ки к смазочным материалам и в этом случае имеет большое значение их способность к диспергированию и вли ние на вязкостно-температурные хара теристики. Базовыми материалами для изготов ления смазочных масел могут быть ма ла как минерального (нефть), так и синтетического происхождения. Вязкость масел может меняться в интервале от веретенного масла до картер ного и смазочного масел для коробки передач. К числу подходящих синте.тических жидкостей относятся сложные эфиры, такие как диалкиладипинат диалкилсебацинат или диалкилазелаинат, триэфиры триметилолпропана, тетраэфиры пентаэритрита, сложные эфиры полиалкиленгликолей, сложные эфиры фосфорной кислоты или синтезированные углеводороды типа полиальфа олефинов или алкилбензола. Смазочные композиции могут применяться в качестве гидравлических жидкостей, транс миссионных масел для автомобилей, картерных и смазочных масел для кбро ки передач. Смазочные материалы, содержащие полимерную присадку из предлагаемой композиции, могут также включать другие присадки для создания дополни тельной диспергирующей способности, вязкост.но-температурных свойств, снижения температуры застывания, стойкости к высоким температурам и ингибирования ржавления противоизнос ные агенты, антиокислители, противовспенивгиощие агенты или красители. В соответствии с этим в сочетании с присадками, охватываемьвли предлагаемой композицией, могут употребляться полибутенсукцинимиды или сложные эфиры, фосфосульфированные полибутень, полиакрилаты или полимет акрилаты, полиизобутилен, сополимеры или терполимеры этиленпропилена, гидрированные сополимеры стирола с бутадиеном или стирола с изопреном, сополимеры, содержащие N-винилпирролидон- или диметиламиноэтилметакрилат и метакрилат, полиэфиры стирола, сополимеры или олигомеры этилена с винилацетатом, полимеры или сополимеры диалкилфумаратов, этерифицированные сополимеры или олигомеры стирола с малеиновым ангидридом, продукты конденсации типа Фриделя-Крафтса углеводородного воска с нафталином, хлорированные углеводороды, 1сульфонаты, феноляты, салицилаты или .фенолятсульфиды щелочноземельных меТсшлов, алкилнафталинсульфонаты ще;1очноземельных металлов, диалкилдитиофосфаты или диарилдитиофосфаты цинка или других металлов, дитиокарбаматы цинка, кадмия, свинца,молибдена или Других металлов, сульфированные или фосфосульфированные сложные эфиры терпенов, пространственнозатрудненные фенолы, фенотиазин или алкилированные фенотиазины, нафтиламины, фенилендиамин, дибензилдисульфид, сульфированный диизобутилен или триизобутилен,. триалкил- или триарилфосфиты, трикрезилфосфат или кремнийорганические полимеры. При употреблении продуктов, охватываемых предлагаемой композицией в топливах, где особо важное значение имеет диспергирующая способность, обычно пользуются меньшими количествами присадки-от 0,001 до 0,1%., Эти виды топлива могут также содержать другие присадки, такие -как антиокислители, дезактиваторы металлов, стабилизаторы, .ингибиторы ржавления, моющие средства для форсунок, присадки, контролирующие отложения в системе подачи, или другие моющие средства для карбюраторов. Проба на асфальтены. Метод определения диспергирующей способности полимерной присадки основан на способности полимера диспергировахь асфальтены в минеральном масле. Асфальтены получают путём окисления нафтенового масла воздухом в присутствии следов соли железа в качестве катализатора, такой как нафтенат трехвалентного железа. Окисление проводят при175с 72 ч путем продувания потока воздуха сквозь нафтеновое масло для по;г1ученйя шлама, который может быть отделен центрифугированием. Шлам освобождают от масла (экстракция пентаном), растворяют в хлороформе и полученный раствор доводят до содержания твердых В ецеств 2% (вес/объем). При определении диспергирующей способности полимера его растворяют в стандартном масле, таком, например, как очищенное селективным растворителем нейтральное масло 100. Можно получить смеси,содержащие различные количества полимера в масле.

10 мл смеси обрабатывают 2 мл стандартного раствора асфальтенов в хлороформе. Пробу и реагент тщательно перемешивают друг с другом в пробирке. Пробирку помещают в печ (90 или ) с принудительной вентиляцией на 2 ч для удаления летучих веществ. После этого пробирке дают охладиться и наблюдают за в наш ним видом пробы.

Если полимер обладает диспергирующей активностью, масло кажется прозрачным, хотя и окрашено.

Опыты показывают, что полимер , не обладающий диспергирующей активностью при концентрации ниже, чем 2%, не улу ыиает .степени чистоты деталей двигателя при проведении на них испытаний.

Испытание на последовательность V-C.

Последовательность V-C характеризует способ испытания двигателей для оценки картерного масла с точки зрения шламообразования и отложения лаков, образующихся в результате работы двигателя при сочетании низкой и умеренной температур. Это Г испытание указывает на способность масла поддерживать позитивную вентиляцию клапанов картера (PV-C), .держать их в чистоте и обеспечи вать правильную их работу. i Итоги испытания. Пользуются 302 С. 1.0, V-8 Последовательность V-C испытания масел для двигателей и деталей и инструментов, полученным от фирмы Форд Мотор Компани. Служащий для испытаний двигатель полностью разбирают, прочищают и вновь монтируют особым образом, после чего устанавливают на стенде для испытания на динамометре с .соответствукнцими приспособлениями для регулирования скорости,нагрузки и дргих условий. Двигатель работает на стадартном топливе MS-08 в три .

Во время первой стадии двигатель работает 120 мин на высокой мсядности с умеренными температурами масла и воды, при высоком соотношении между воздухом и топливом (бедная топливом смесь) A/F. На второй стадий-двигатель работает еще 75 мин при ролее высоких температурах масла и) воды. На третьей стадии двигатель работает 45 мин при низком числе оборотов в минуту, низкой температуре .масла и воды и низком соотношении между воздухом и топливом (богатая топливом смесь).

Проведено по четыре цикла, каждый длительиостью 4 ч каждый день, до 48 циклов (192 рабочих часа двитателя).

В конце испытания двигатель полностью разбирают для определения степени износа, наличия шлама, лака и отложений на клапанах. Кроме того, определяют закупоривание клаг пана PV-C, масляных колец и масляного сита. При этом испытании оценивается способность полимера диспергировать шлам, так как смазочный материал должен работать как при низкой,

Q так и при умеренной температурах.

Пример 1. А. Прививка 2-винилпиридина к этиленпропиленовому сополимеру.

675 г о-дихлорбензола прибавляют в чистую продутую азотом колбу

5 емкостью 5 л и нагревают до 100С в атмосфере азота. Образец 60/40 мол.% сополимера этиленпропилена нарезают на небольшие куски и прибавляют к растворителю (225 г уг0 лёводородного сополимера прибавляют к дихлорбензолу). После получения гомогенного раствора содержимое колбы охлаждают до 80°С и в колбу вводят 22,5 г 2-винилпиридина. После

5 перемешивания в колбу прибавляют

1,32 г 85%-го трет-бутилпербензоата и температуру поддерживают на уровне 30 мин,а затем температуру повышают до 140С в течение 30 мин.

Q После выдержки в течение 40 мин при этой температуре прибавляют еще 1,32 г трет-бутилпербензоата. Раствор вьщерживают при 1ч и прибавляют 1720 г нейтрального минерального масла 100 селективной

очистки, после чего, раствор отпари-вают в вакууме от растворителя и непрореагировавшего мономера при конечном давлении 0,5 мм рт.ст. и температуре 150с, ;вьщерживая в этих.

0 условиях 1ч. Затем продукт дополнительнсГ разбавляют 305 г нейтрального масла 100 и получают концентрат, содержащий 10,4% привитого сополимера.

5 Пробу привитого сополимера вьщеляют путем диализа и находят, что она содержит 0,41% азота по Кьельдалю.содержание титруемого азота 0,40%. Б. Данные, характеризующие смеси.

0 Смесь картерного масла приготовлена по рецептуре В, которая содержит, %: концентрат в масле привитого сополимера, полученного на стадии А 8,10;депрессатор 0,50 беззольная диспергирующая присадка - полибутенсукцинимид 2,00; основной сульфонат

магния (400 TBN) 2,00; диалкилдитиофосфат. цинка 1,50, минеральное масло 38,65; нейтральное масло 100 47,24) противовспениваиадий кремний0 органический раствор О,01.

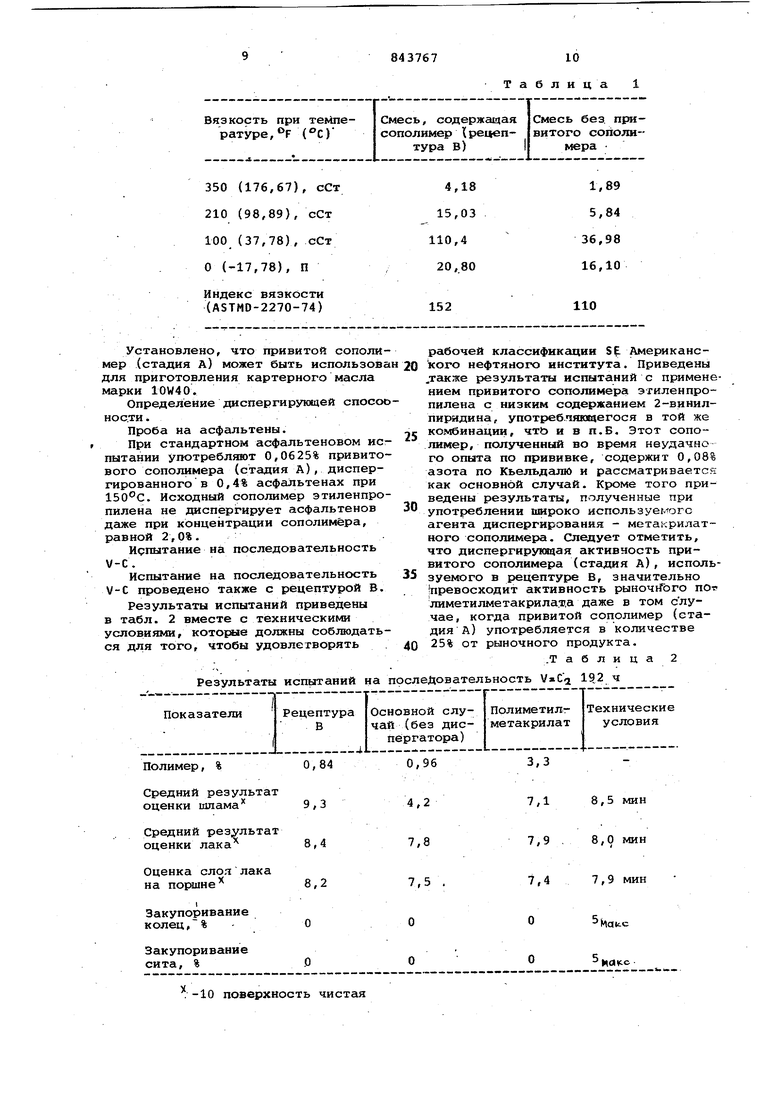

Вискозиметрические характеристики смеси сравнивгиот со свойствами масла, содержащего те же присадки, исключая присадку, улучшающую индекс вязкос5 гй (см.табл.1).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения привитых сополимеров | 1977 |

|

SU969167A3 |

| Смазочная композиция | 1978 |

|

SU1064870A3 |

| ПОЛЯРНЫЕ ПРИВИТЫЕ ОЛЕФИНЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ СОСТАВЫ СМАЗОЧНЫХ МАСЕЛ, СПОСОБЫ ПОЛУЧЕНИЯ ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ | 1995 |

|

RU2184746C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА И АЗОТСОДЕРЖАЩИЙ ПРИВИТОЙ СОПОЛИМЕР | 1990 |

|

RU2113444C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА | 1991 |

|

RU2091404C1 |

| ДИСПЕРГАТОР-ДОБАВКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2275387C2 |

| ПОЛИМЕРНАЯ ПРИСАДКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, МОНОМЕР, ОБЛАДАЮЩИЙ ДИСПЕРГИРУЮЩИМ ДЕЙСТВИЕМ, КОНЦЕНТРАТ И СМАЗОЧНОЕ МАСЛО | 1991 |

|

RU2102402C1 |

| ПРИМЕНЕНИЕ СОДЕРЖАЩИХ СЛОЖНОЭФИРНЫЕ ГРУППЫ ПОЛИМЕРОВ В КАЧЕСТВЕ ПРОТИВОУСТАЛОСТНЫХ ПРИСАДОК | 2008 |

|

RU2515994C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ | 2008 |

|

RU2478667C2 |

| ГИБРИДНЫЙ СОПОЛИМЕР | 1990 |

|

RU2112776C1 |

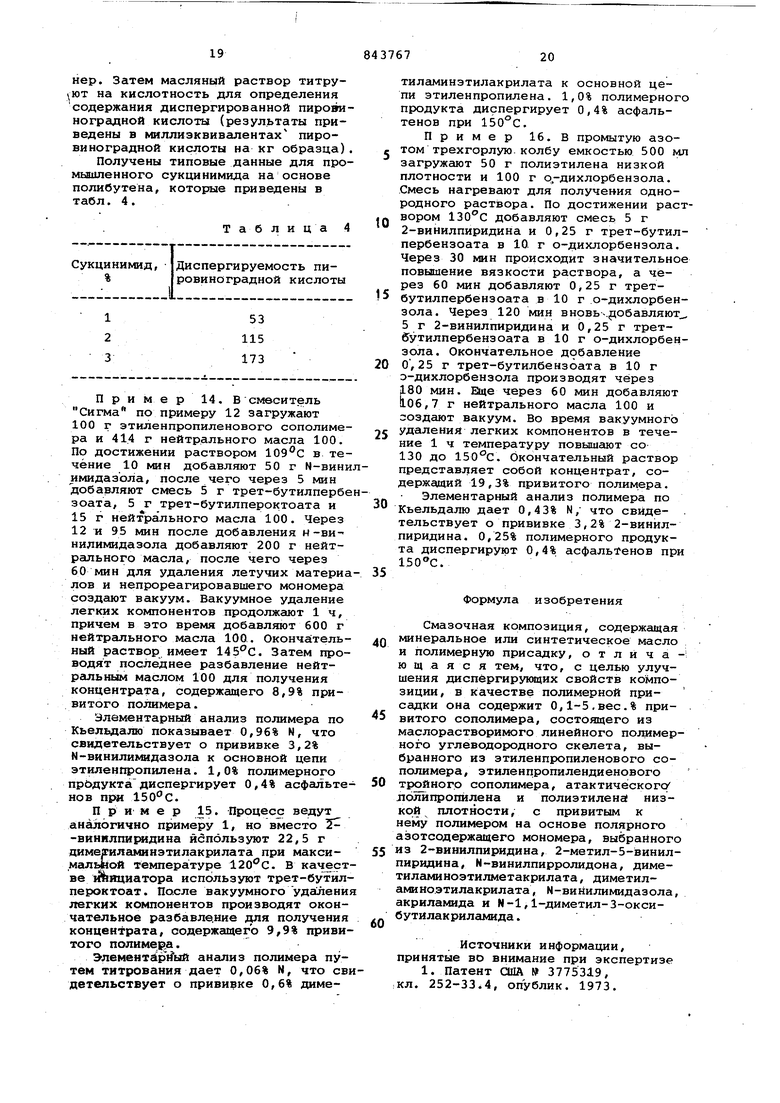

350 (176,67), сСт 210 (98,89), ест 100 (37,78), сСт О (-17,78), П

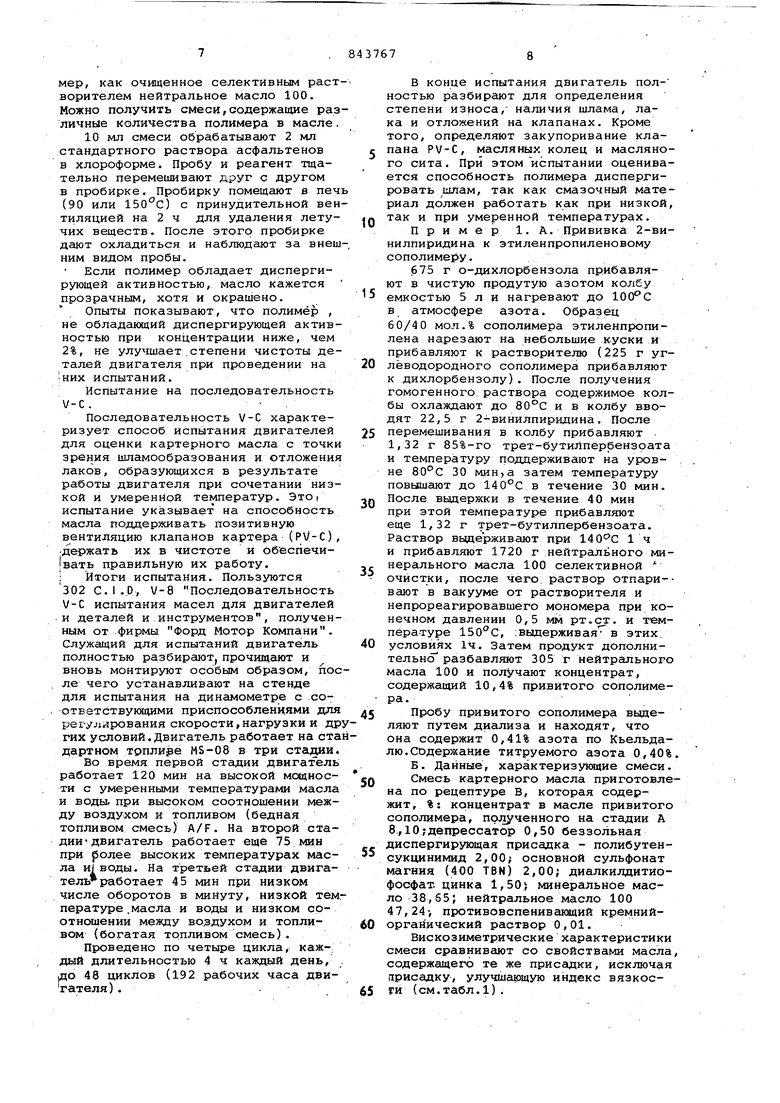

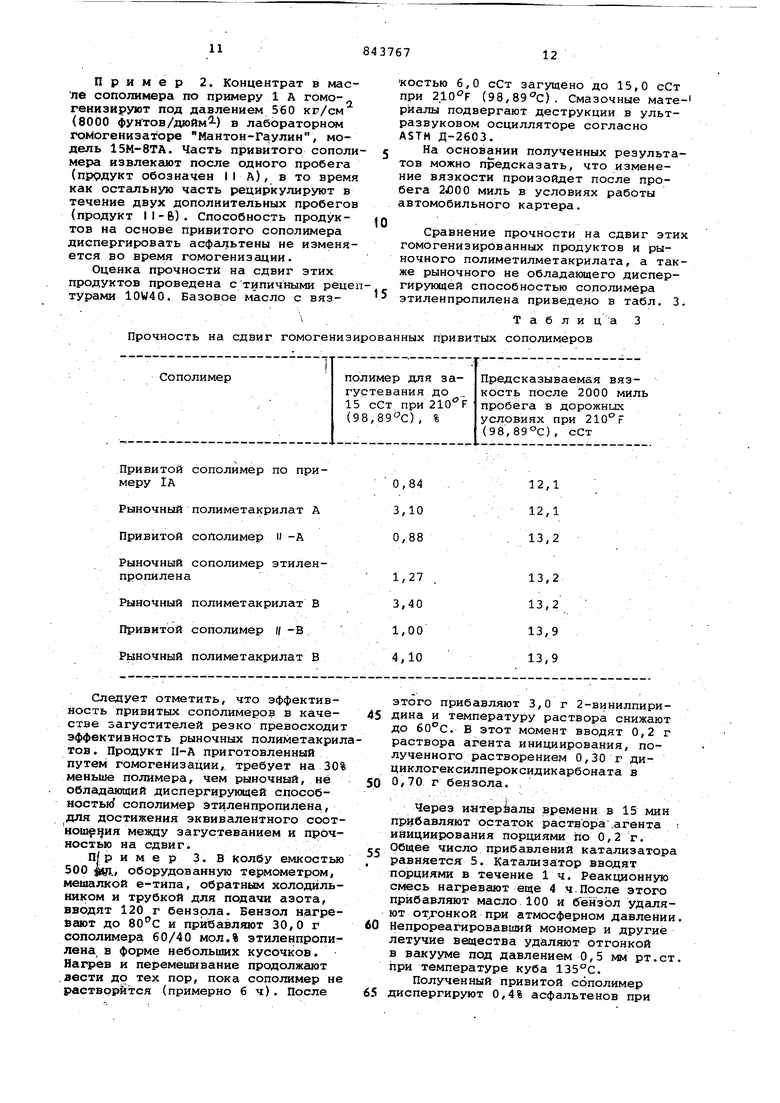

Индекс вязкости (ASTMD-2270-74) Установлено, что привитой сополи мер (стадия А) может быть использова для приготовления картерного масла марки 10W40. Определение диспергирующей спосоо нос.ти Проба на асфальтены. При стандартном асфальтеновом ис пытании употребляют 0,0625% привито вого сополимера (стадия А), диспергированного в 0,4% асфальтенах при 150°С. Исходный сополимер этиленпро пилена не диспергирует асфальтенов даже при концентрации сополимера, равной 2,0%. Испытание на последовательность V-C. Испытание на последовательность V-C проведено также с рецептурой В. Результаты испытаний приведены в табл. 2 вместе с техническими условиями, которые должны соблюдаться для того, чтобы удовлетворять

Результаты испытаний на последовательность VmC«i 1Я2 ч

X.

.-10 поверхность чистая

1,89

5,84

36,98

16,10

110 рабочей классификация Sf. Американекого нефтяного института. Приведены .также результаты испытаний с примене нием привитого сополимера эгиленпропилена с низким содержанием 2-винилпиридина, употреб.чяювдегося в той же комбинации, 4Tt и в п.Б. Этот сополимер, полученный во время неулачно го опыта по прививке, содержит 0,08% азота по Кьельдгиво и рассматривается как основной случай. Кроме того приведены результаты, полученные при употреблении широко используемого агента диспергирования - метакрилатного сополимера. Следует отметить, что диспергирунвдая активность привитого сополимера (стадия А), используемого в рецептуре В, значительно превосходит активность рыноч1Гого nOf лиметилметакрила.т.а даже в том случае, когда привитой сополимер (стадия А) употребляется в количестве 25% от рыночного продукта. .Т а б л и ц а 2

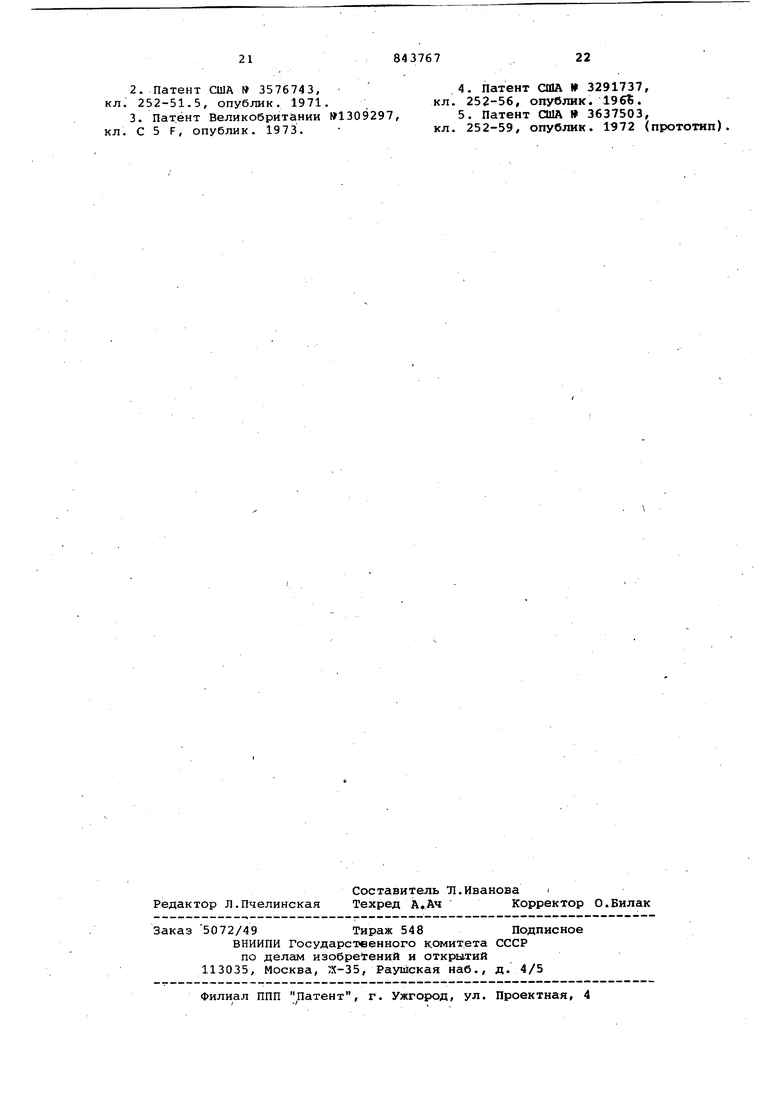

Пример 2. Концентрат в масле сополимера по примеру 1 А гомогенизируют под давлением 560 кг/см (8000 фунтов/дюйм) в лабораторном гомогенизаторе Мантон-Гаулин, модель 15М-8ТА. Часть привитого сополимера извлекают после одного пробега (пррдукт обозначен II А), в то время как остальную часть рециркулируют в течение двух дополнительных пробегов (продукт 11-6). Способность продуктов на основе привитого сополимера диспергировать асфальтены не изменяется во время гомогенизации.

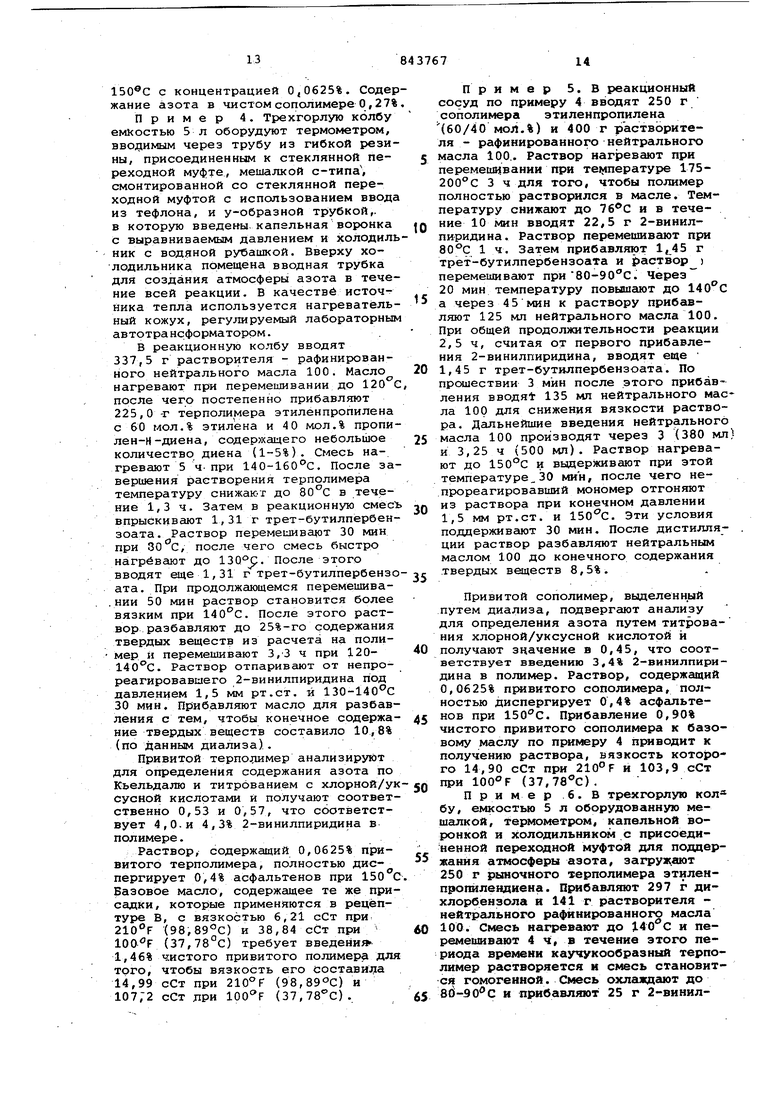

Оценка прочности на сдвиг этих продуктов проведена с типичными рецептурами 10W40. Базовое масло с вязПрочность на сдвиг гомогенизированных

Привитой сополимер по приСлеяует отметить, что эффективность привитых сополимеров в качестве загустителей резко превосходит эффективность рыночных полиметакрил тов. Продукт П-А приготовленный путем гомогенизации, требует на 30% меньше полимера, чем рыночный, не обладающий диспергирукяцей способностьк/ сополимер этиленпропилена, для достижения эквивалентного соотно111 |ия между загустеванием и прочностью на сдвиг.

П| р и м е р 3. В колбу емкостью 500 ftyj., оборудованную термометром, мешалкой е-типа, обратным холодильником и трубкой для подачи азота, вводят 120 г бензола. Бензол нагревают до 80с и прибавляют 30,0 г сополимера 60/40 мол.% этиленпропилена в форме небольших кусочков. Нагрев и перемешивание продолжают вести до тех пор, пока сополимер не растворится (примерно 6 ч). После

костью 6,0 сСт загущено до 15,0 ССт при (98,89°С). Смазочные материалы подвергают деструкции в ультразвуковом осцилляторе согласно ASTM Д-2603.

На основании полученных результатов можно предсказать, что изменение вязкости произойдет после пробега 2ЛОО миль в условиях работы автомобильного картера.

Сравнение прочности на сдвиг этих гомогенизированных продуктов и рыночного полиметилметакрилата, а также рыночного не обладакнцего диспергирующей способностью сополимера этиленпропилена приведено в табл. 3.

Таблица 3

этого прибавляют 3,0 г 2-винилпиридина и температуру раствора снижают до . В этот момент вводят 0,2 г раствора агента инициирования, полученного растворением 0,30 г дициклогексилпероксидикарбоната в 0,70 г бензола.

Через иитерйалы времени в 15 мин прибавляют остаток раствора .агента . инициирования порциями по 0,2г.

Общее число прибавлений катализатора равняется 5. Катализатор вводят порциями в течение 1ч. Реакционную смесь нагревают еще 4 ч.После этого прибавляют масло. 100 и бёнзол удаляют от,гонкой при атмосферном давлении.

Непрореагировавший мономер и другие летучие вещества удаляют отгонкой в вакууме под давлением 0,5 мм рт.ст. при температуре куба 135°С.

Полученный привитой сополимер

диспергируют 0,4% асфальтенов при привитых сополимеров 150®С с концентрацией 0,0625%. Содер жание азота в чистом сополимере 0,27% Пример 4. Трехгорлую колбу емкостью 5л оборудуют термометром, вводимым через трубу из гибкой рези ны, присоединенным к стеклянной переходной муфте, мешалкой с-типа, смонтированной со стеклянной переходной муфтой с использованием ввода из тефлона, и у-образной трубкой,, в которую введены капельная воронка с выравниваемым давлением и холодиль ник с водяной рубашкой. Вверху холодильника помещена вводная трубка для создания атмосферы азота в течение всей реакции. В качестве источника тепла используется нагреватель ный кожух, регулируемый лабораторным автотрансформатором. В реакционную колбу вводят 337,5 г растворителя - рафинированного нейтрального масла 100. Масло нагревают при перемешивании до 120 после чего постепенно прибавляют 225,0 -г терполимера этиленпропилена с 60 мол.% этилена и 40 мол.% пропи лен-н-диена, содержащего небольшое количество диена (1-5%). Смесь на-, гревают 5 ч- при 140-160 С. После за вершения растворения терполимера температуру снижают до в течение 1,3 ч. Затем в реакционную смесЬ впрыскивают 1,31 г трет-бутилпербензоата. Раствор перемешивает 30 мин при , после чего смесь быстро нагревают до 130°р. После этого вводят еще 1,31 г трет-бутилпербензо ата. При продолжающемся перемешива.НИИ 50 мин раствор становится более вязким при 140°С. После этого раствор разбавляют до 25%-го содержания твердых веществ из расчета на полимер и перемешивают 3,3 ч при 120140с. Раствор отпаривают от непрореагировавшего 2-винилпиридина под давлением 1,5 мм рт.ст. и 130-140 С 30 мин. ПЕ1Ибавл5пот масло для разбавления с тем, чтобы конечное содержание твердых веществ составило 10,8% (по данным диализа).. Привитой терпотшмер анализируют для определения содержания азота по Кьельдалю и титрованием с хлорной/ук сусной кислотами и получают соответственно 0,53 и 0,57, что соответствует 4,0.и 4,3% 2-винилпиридина в полимере. Раствор, содержащий 0,0625% привитого терполимера, полностью диспергирует 0,4% асфальтенов при 150с разовое масло, содержащее те же присадки, которые применяются в рецептуре в, с вязкостью 6,21 сСт прИ: 210°F (98,89°С) и 38,84 сСт при (37,78°С) требует введение 1,46% чистого привитого полимера для того, чтобы вязкость его составила 14,99 сСт при 210°F (98, И 107Г2 сСт дри (37,78С). Пример 5. В реакционный сосуд по примеру 4 вводят 250 г сополимера этиленпропилена (60/40 мол.%) и 400 г растворителя - рафинированного нейтрального масла 100.. Раствор нагревают при перемешивании при те1у1пературе 175200°С 3 ч для того, чтобы по.лимер полностью растворился в масле. Температуру снижают до и в течение 10 мин вводят 22,5 г 2-винилпиридина. Раствор перемешивают при 80°С 1 ч. Затем прибавляют 1«,45 г трет-бутилпербензоата и раствор j перемешивают при80-90°С. Через 20 мин температуру повышают до а через 45 мин к раствору прибавляют 125 мл нейтрального масла 100. При общей продолжительности реакции 2,5 ч, считая от первого прибавления 2-винилпиридина, вводят еще 1,45 г трет-бутилпербензоата. По прошествии 3 мин после этого прибав ления вводя 135 мл нейтрального масла 100 для снижения вязкости раствора. Дальнейшие введения нейтрального масла 100 производят через 3 (380 мл) и 3,25 ч (500 мл). Раствор нагревают до 150°С и выдерживают при этой температуре 30 мин, после чего непрореагировавший мономер ОТГОН5ПОТ из раствора при конечном давлении 1,5 мм рт.ст. и 150С. Эти условия поддерживают 30 мин. После дистилляции раствор разбавляют нейтральным маслом 100 до конечного содержания твердых веществ 8,5%. Привитой сополимер, выделенный путем диализа, подвергают ангшизу для определения азота путем титрования хлорной/уксусной кислотой и получают значение в 0,45, что соответствует введению 3,4% 2-винилпиридина в полимер. Раствор, содержащий 0,0625% привитого сополимера, полностью диспергирует 0,4% асфгшьтенов при 150С. Прибавление 0,90% чистого привитого сополимера к базовому мас.пу по примеру 4 приводит к получению раствора, вязкость которого 14,90 сСт при 210°F И 103,9 сСт при (37,78С) . П ри ме р 6. В трехгорлую кол бу, емкостью 5 л оборудованную мешалкой, термометром, капельной воронкой и холодильником с присоединенной переходиой муфтой для поддержания атмосферы азота, загружают 250 г рыночного терполимера этиленпропйлецдиена. Прибавляют 297 г дихлорбензола и 141 г растворителя нейтрального рафинированного масла 100. Смесь нагревают до }.40с и перемешивают 4 ч, в течение этого периода времени каучукообразный терполимер растворяется и смесь становится гомогенной. Смесь охладцгиот до я прибавляют 25 г 2-винил.пиридина. Перемешивание продолжают вести еще 30 мин для получения гомогенной смеси. Через капельную воронку вводят раствор 1,46 г 85%-го трет-бутилпербензоата в 13,1 г нейтрального масла 100. Это прибавление ведут 10 мин и перемешивание продолжают проводить 30 мин. Затем смесь нагревают до 140с в течение 30 мин и выдерживают при этой температуре еще 30 NWK. Другой раствор 1,46 г тре.т-бутилпербензоата в 13,1 г нейтрального масла 100 вводят через капельную воронку 10 мин после чего т перемешиваемую смесь выдерживают при еще 45 мин.

Прибавляют 1250 г нейтрального масла 100 и смесь перемешивают при 14 Ос до полной ее гомогенности. Холодильник поворачивают таким образом, чтобы можно было произвести дистилляцию в вакууме, давление медленно снижают до 1-2 мм рт.ст. и Ъ этих условиях реакционную смесь выдерживают 30 мин. За этот период времени из колбы отгоняются 312 г смеси хлорбензола и непрореагировавшего избытка 2-винилпиридина. Прибавляют еще 833 г нейтрального масла 100 для снижения содержания твердых веществ до 10%. После этого смесь перемешивают до гомогенности.

Получено 2510 г раствора полимера в масле, содержащего 10,6% твер дых веществ 1по данным диализа). |Диализированную пробу анализируют путём титрования. Устанавливают содержание азота 0,34%, что соответствует 2,6% 2-винилш1ридина. При проведении асфальтенового испытания установлено, что чистый привитой сополимер (0,0625%) диспергирует 0,4% асфальтенов при . При обработке базового масла по примеру 4 получают жидкость, вязкость которой 15,08 сСт при (98,89°С) и 109,57 сСт при (37,).

Пример 7. Проводят прививку 2-винилпиридина к терполимеру этиленпропилендиена, содержащему 60 мол.% этиле на, 40 мол.% пропилендиена с небольшим содержанием диена аналогично примеру 1. Продукт после этого гомогенизируют для создания более низкого молекулярного веса, аналогично примеру 2 для получения присадки улучшающей индекс вязKoctrf, после чего его прибавляют в концентрации 1., 40% к базовому маслу, содержащему, присадки аналогично примеру 4, что приводит к образованию масла, вязкость которого при (98,) и (37,) соответственно 15/21 и 117,65 сСт. Чистый привитой терполимер содержит 0,48% азота ( анализа по Кьель далю), и диспертируют (концентрация 0,0625%) О, 4% абфадьтёйов при 150с,ПР лёдовательность V-C испытаний приготовленного таким образом масла, содержащего 1,40% привитого терполимера и только 1,0% полибутенсукцинимида, в двигателе дает следующие результаты после 192 ч работы:

5 Средний результат

оценки шлама 8,1 Средний результат оценки лака 7,8 Закупоривание колец,%3,0

Закупоривание сита,%0,0

Сравнение этих данных с данными из табл. 2 показывает, что полученный предлагаемым способом продукт обладает высокой способностью к диспергированию.

Пример 8. Процесс ведут аналогично примеру 1, но 2-винилпиридин 3йменяют 2-метил-5-винилпиридином.

Полимерный продукт, вьаделенный путем риализа, содержит 0,44% азота, определяиаегося путем титрования хлорной кислотой в среде уксусной кислоты/толуола, служившей смешанным растворителем. Чиатый привитой сополимер (концентрация 0,0625%) диспергирует 0,4% асфальтенов при . Прибавляя к содержащему присадки базовому маслу по примеру 4 0,75% привитого сополимера получают жидкость, вязкость которой 15,09 сСт при (98,89С) и 118,08 сСт при (37,). . .

Прим ер 9. 75 г хлорбензола нагревают до в трехгорлрй колбе емкостью 500 мл, оборудованной мешалкой, .холодильником и трубкамл для ввода и отвода азота, к монрхлорбензолу прибавляют 25 г сополимера этиленпропилёна (60/40 мол.% ПоЬле того, какраствор становится гомогеннЕ м, температуру доводят до и ВЕДцержнвают при этой температуре . Прибавляют агент иниширрвания трет-бу илпероктоат, 0,25 г которого растворяют в 4 мл хлоЕ 6ёнзола. 1 мл этого раствора прибавляют к раствору полимера. Через 6 Мин в течение 2 мин вводят 2,5 г, н-винилпирролидона. Через интервалы в 20 мии юодят Г три дополнительные порцяи агента инициирования. По прошествии 3 ч после начального,введения агента инициирования в колбу прибавляют 225 г нейтрального рафинированного минерального масла 100. После этого продукт отпаривгиот от растворителя и остаточного мономера Конечные условия (150 с., давление 4 ммрт.ст.) поддерживают 30 мин. Базовое масло по примеру 4 загущают до вязкости 15,0 сСт при 210°F (98,89С) введением 1,0% полимера. 0,25% привитого сополимера диспергируют 0,4% асфальтенов при 90с. Пример 10. 100 г дихлорбе эола вместе с 33 г сополимера этиленпропилена, 60/40 мол.% вводят в аппаратуру по примеру 9. Смесь нагр вают до 90С в атмосфере азота и пе ремешивают для получения гомогенного раствора. 0,33 гтрёт-бутилпер тоата растворяют в 4 мл дихлорбензола. Раствор полимера нагревают до 120°С и вьщерживают при этой тем пературе, после чего 1 мл раствора агента инициирования прибавляют к раствору полимера. Через. 5 мин к раствору прибавляют 3,3 г M,N-диметиламиноэтилметакрилата. Через интервалы в 20 мин вводят еще три порции агента инициирования. По прошествии 3ч после начального вве дения агента инициирования, в колбу прибавляют 200 г минерального масла Продукт отпаривают от растворителя и остаточного мономера. Конечные условия ( и давление 1 мм рт.с поддерживают 30 мин. к раствору прибавляют еще 97 г масла для доведения конечного содержания твердых веществ до 10%. При прибавлении 8,75% раствора продукта к базовому маслу по примеру 4, получают готовое масло, вязкость которого 15,15 сСт при (98,89С) и 111,8 сСт при 100°F (ЗТ.). 0,125% чистого привитого сополимера, выделенного путем диали за, диспергируют 0,4% асфальтенов при 900с. Пример 11. Процесс ведут аналогично примеру 10, но вместо этиленпропиленового сополимера используют аморфный пропилен, а 2-винилпириднн заменяют N,М-диметиламиноэтилметакрилатом. Чистый продукт, выделенный путем диализа,- содержит 0,31% азота. 0,0625% привитого сополимера диспер гируют 0,4% асфальтенов при 150°С. Пример 12. В смеситель Сигма,. предварительной нагретой з счет циркуляции через его наружную рубашку Силиконового масла с температурой 120с, загружают 1500 г, этиленпропиленового сополимера. При подаче азота запускают смеситель и течение 10 мин сополимер этиленпропилена размельчают до размеров крош ки. Затем добавляют 750 г нейтрального масла 100 селективной очистки. В течение 3,0 мин раствор полимер/Ма ло становится однородным и температуру повышают по мере перемешивания полимерного раствора смесителем. Через час после добавления масла температура достигает . В это время в полимерный раствор в течени 10 мин добавляют смесь 75 г N-d l-диметил-3-оксибутил)-акриламида, 15 г о-дихлорбензола и 7,5 г трет-бутилпербензоата. Через 20 мин пос ле окончания добавления мономерной смеси быстро добавляют смесь 7,5 г трет-бутилпербензоата в 75 г нейтрального масла 100. Через 30 мин для удаления летучего материала и непрореагировавшего мономера создают вакуум. Отгоняют фракции в течение 60 мин при 2,5 м рт.ст. и 147С. Затем производят окончательное разбавление нейтргшьншк маслом 100 для получения концентрата, содержащего 9,8% привитого полимера. Элементарный ансшиз полимера путем титрования показывает 0,29% М, что свидетельствуете прививке 3,5% N-{1 1-диметил-З-оксибутйл)-акриламида к основной цепи этиленпропилена. 1,0% полимерного продукта диспергирует 0,4% асфальтенов при 90. Пример 13. 1000 г этнленпропиленового сополимера и 414 г нейтрального масла 100 загружают в смеситель Сигма аналогично примеру 12. По достижении раствором в смеситель быстро подают акриламид, после чего через 20 мин добавляют 20 г 50%-го раствора гидроперекиси диизопропилбензола в до)изопропилбензоле и 15 г смеси 8 г 33%-го раствора Кемамина BCi-9742C (диметилбензоловый жир) в гексаноле и 15 г нейтрального масла 100. Давление в смесителе увеличивают до 1 фунта/дюйм (0,7 кг/см). Через 60 мин после добавление раствора Кемамина для удаления летучих материалов и непрореагировавшего мономера создают вакуум. Щ)и вакуумном удалении легких фракций добавляют 600 г нейтрального масла 100. В течение часа при 2,5 мм рт.ст. и из раствора удаляют легкие .фракции Затем производят окончательное разбавление нейтральньам маслсяк 100 для получения концентрата, срдержёодего 10,0% привитого полимера о Элементарный анализ полимера по Кьельдалю Показал 0,34% М, что свидетельствует о прививке 1,7% акриламида к основной цепи этиленпропилена., Привитой полимер (2%).диспергирует в 68 мэкв пировиногргщной кислоПЛг Испытание диспергируемости пировиногрещной кислоты. ПировиногЬадная кислота-кюжет считаться моделыо сильно полярных окисленных соединений,из которых состоит шлам, образовав1)ийся при работе двигателя. Испытываемый образец с концентраяеИ 2% перемешивают в легком минеральном масле. 10 г этой смеси и 0,25 г пировиноградной кислЬты взвеивают в 2-унцев в сосуде и закры;тый колпачком сосуд помещают на стряисивающий стол на 16 ч. Затем бразец центрифугируют (30 мин/ /15000 об/мин). Чистую масляную азу декантируют в отдельный контейнер. Затем масляный раствор титру ют на кислотность для определения содержания диспергированной пировиноградной кислоты (результаты приведены в миллиэквивалентах пировиноградной кислоты на кг образца). Получены типовые данные для промьниленного сукцинимида на основе полибутена, которые приведены в табл. 4.

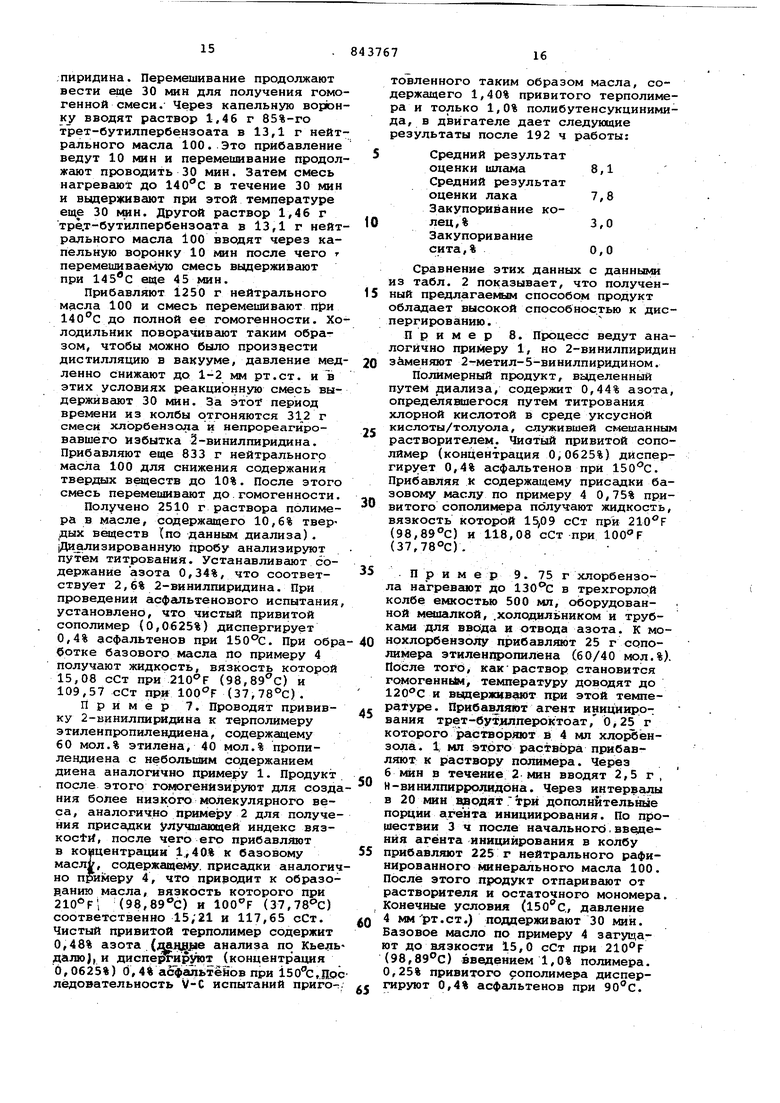

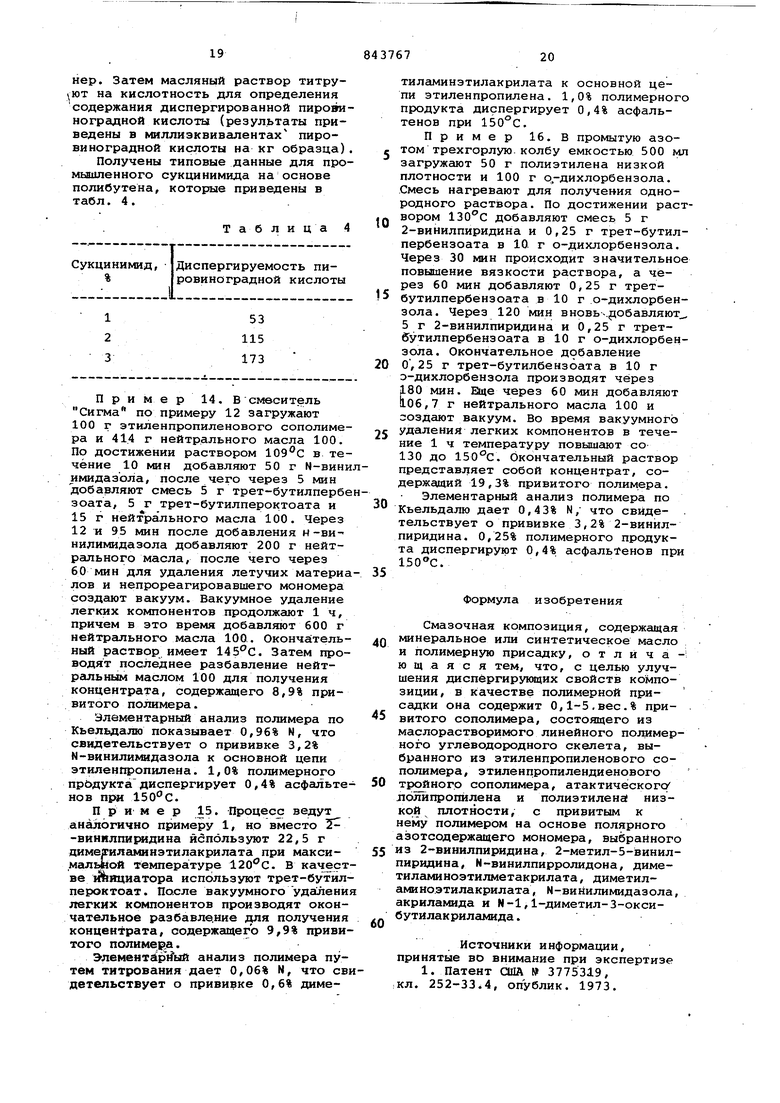

Таблица 4

in;

Сукцинимид, 1Диспергируемость пи% (ровиноградной кислоты

i

53 115 173

П р и м е р 14. В смеситель Сигма по примеру 12 загружают 100 г этиленпропиленового сополимера и 41.4 г нейтрального масла 100. По достижении раствором в течение 10 мин добавляют 50 г N-виниимидазЪла, после чего через 5 мин добавляют смесь 5 г трет-бутилпербезоата, 5 г трет-бутилпероктоата и 15 г нейтрального масла 100. Через 12 и 95 мин после добавления н-ви-нилимидазола добавляют 200 г нейтрального масла, после чего через 60 мин для удаления летучих материалов и непрореагировавшего мономера создают вакуум. Вакуумное удаление легких компонентов продолжают 1ч, причем в это время добавляют 600 г нейтрального масла 100. Окончательный раствор имеет 145С. Затем проводят последнее разбавление нейтральным маслом 100 для получения концентрата, содержащего 8,9% привитого полимера.

Элементарный анализ полимера по Кьельдалю показывает 0,96% N, что свидетельствует о прививке 3,2% N-винилимидазола к основной цепи этиленпропилена. 1,0% полимерного продуктадиспергирует 0,4% асфальтенов при 150С.

Пример 15. Процесс ведут аналогично примеру 1, но вместо -виннлпиридина йсп6льз5ют 22,5 г димехиламниэтилакрилата при максиМсШШой температуре . В качестве 1 яциатора используют трет-бутилпероктоат. После вакуумного удалени легких компонентов производят окончательное разбавле.ние Д1ля получения концентрата, содержащего 9,9% привитого полимера.

Элементарный анализ полимера путем титрования дает 0,06% N, что свдетельствует о прививке 0,6% диметил 1минэтилакрилата к основной цепи этиленпропилена. 1,0% полимерного продукта диспергирует 0,4% асфальтенов при 150°С.

Пример 16. В промытую азотом трехгорлую. колбу емкостью 500 мл загружают 50 г полиэтилена низкой плотности и 100 г о-дихлорбензола. Смесь нагревают для получения однородного раствора. По достижении раствором 130С добавляют смесь 5 г 2-винилпиридина и 0,25 г трет-бутилпербензоата в 10. г о-дихлорбензола. Через 30 мин происходит значительное повышение вязкости раствора, а через 60 мин добавляют 0,25 г третбутилпербензоата в 10 г .о-дихлорбензола. Через 120 мин вновь-.робавляют 5 г 2-винилпиридина и 0,25 г третбутилпербензоата в 10 г о-дихлорбензола. Окончательное добавление О , 25 г трет-бутилбензоата в 10 г э-дихлорбензола производят через 180 мин. йце через 60 мин добавляют 106,7 г нейтрального масла 100 и создают вакуум. Во время вакуумного удаления легких компонентов в течение 1 ч температуру повышгиот со130 до 150°С. Окончательный раствор представляет собой концентрат, содержащий 19,3% привитого полимера.

Элементарный анализ полимера по Кьельдалю дает 0,43% N, что свидетельствует о прививке 3,2% 2-винилпиридина. 0,25% полимерного продукта диспергируют 0,4% асфальТенов при 150С.

Формула изобретения

Смазочная композиция, содержащая минеральное или синтетическое масло и полимерную присадку, о т л и ч а ю щ а я с я тем, что, с целью улучшения диспергирующих свойств композиции, в качестве полимерной присадки она содержит О,1-5,вес.% привитого сополимера, состоящего из маслорастворимого линейного полимерного углеводородного скелета, выбранного из этиленпропиленового сополимера, этиленпропилендиенового тройног.о сополимера, атактическогск лолипропилена и полиэтилена низкой плотности, с привитым к нему полимером на основе полярного азотсодержащего мономера, выбранного из 2-винилпиридина, 2-метил-5-винилпиридина, N-винилпирролидона, диметиламиноэтилметакрилата, диметиламиноэтилакрилата, N-винилимидазола акриламида и М-1,1-диметил-3-оксибутилакриламида.

Источники информации, принятые во внимание при экспертизе

2184376722

кл. С 5 F, опублик. 1973. кл. 252-59, опублик. 1972 (прототип)

Авторы

Даты

1981-06-30—Публикация

1976-07-30—Подача