при нагревании,в качестве азотсодер жащего винильного мономера используют 2-винилпиридин, 2-метил-5-винилпйридин, N-винилпирролидон или диметиламиноэтилметакрилат, а в качестве углеводородного полимера этиленпропиленовый сополимер, этиленпропилёндиеновый сополимер или полиэтилен низкой плотности, при этом углеводородный полимер растврряют в органическом растворителе, затем в полученный раствор добавляют азотсодержащий винильный мономер, свободнорадикальный инициатор при температуре на 25-бО С ниже тем пературы его разложения, смесь гомо генизируют и повышают температуру до температуры разложения инициатора. Способ осуществляется следующим образом. Исходный угле;водородный сополиме сначала растворяют в органическом растворителе (например, дихлорбензо ле) при 90-150 С до получения однородной смеси или раствора при по тоянном перемешивании. Температуру гомогенного раствора или смеси посл этого снижают примерно до 80 С и к смеси прибавляют прививаемый мономер. Затем агент инициирования, дей ствующий при высокой темперературе (трет-бутилпербензоат), вводят при (при этой температуре не проис ходит его разложения). После этого мономер, агент инициирования и кауч кообразный материал (углеводородны сополимер) перемешивают до получения однородного раствора всех компонентов. В частном случае этиленпр пиленовый сополимер или каучук вводят в концентрации примерно 20 30 вес. (из расчета на растворитель) , Мономер (например, 2-винилпиридин) вводят при концентрации 1-15 вес. %, пpeдпoчtитeльнee примерно 10 вес. %, из расчета на углеводородный сополимер. Агент иници ирования вводят в концентрации 0,5 2 вес.%, предпочтительнее 1 из рас чета на вес этиленпропиленового сополимера. Во время перемешивания температуру постепенно повышают до 120-UoC Ьредпочтительнее 80-150 для того, чтобы активировать агент инициирования или катализатор, и по держивают ее между указанными точками примерно 1-2 ч в течение этог периода времени реакция по существу завершается. Готовый полиолефиновый привитой сополимер в типичном случае содержит примерно 1-10 по весу азотсодержащего мономера (предпочтительнее 2-6, точнее 3%}, такого как 2-винилпиридин. Образование тесной смеси реагентов до инициирования является ключевым аспектом изобретения. При проведении реакции прививки описанным способом устраняется образованием весьма нежелательного побочного продук- . та большинства реакций прививки. Эффективность прививки, т.е. процент олефинового сополимера, в который внедряется полярный мономер, доводится до максимума. В этиленпропиленовых сополимерах может иметь место самое различное соотношение между этиленом и пропиленом. При содержании этилена свыше примерно 80 сополимеры являются частично кристаллическими, теряют свою маслорастворимость и полезность в качестве субстратов, Предпочтительно этиленпропиленовые субстраты содержат примерно 50-70 мол. Этилена, имеют вязкостный средний молекулярный вес 10000-200000 и соотношение между средневесовым молекулярным весом и среднее числовым молекулярным весом меньше l. При более низком содержании пропилена, более высоких молекулярных весах и более широком распределении молекулярных весов образуются сополимеры, которые пригодны для предлагаемого способа, но менее эффективны как агенты улучшения индек-са вязкости. Термополимеры этиленапропилена содержат малое количество (предпочтительно менее 10 вес.%) не имеющего сопряженных связей диена, такого как 1 , -гексадиен, дициклопен- тадиен или этилиденнорборнен. Максимальное содержание этилена определяют , исходя из соображения кристалличности (растворимости),и предпочитаемый интервал 5-6$ моль этилена. Рекомендуемый вязкостный средНИИ молекулярный вес 10000-20000 при соотношении между средневесовым молекулярным весом и среднечисловым молекулярным весом меньше 8. Субстраты, выходящие за указанный интервал, могут быть использованы, но свойства их с точки зрения улучшения индекса вязкости (У1) ухудшаются. . 5 Рекомендуемый температурный инте вал для прививки примерно 80-150 с однако температура реакции зависит от выбранного агента инициирования. Реакция может протекать в широком температурном интервале (например, 60-250С, поскольку выбор агента инициирования производится с осторо ностью) . Выбор агента инициирования и температуры должен.быть сделан так, чтобы радикалы не образовы вались во время образования тесной смеси реагентов и чтобы процесс их образования начинался только -после того, как температура реакционной смеси повысится. Во время реакции прививки в качестве растворяющей среды может быть выбран любой алифатический или ароматический углеводород, включая минеральное масло; в этой среде и производится получение привитого сополимера, поскольку все компонент растворимы в растворяющей среде. Рекомендуемыми растворителями являются галоидированные ароматические углеводороды, такие как хлорбензол и дихлорбензол (наиболее предпочтите лен дихлорбензол).Реакция может быть проведена в отсутствие растворителя если субстраты oблaдaюf достаточно низкой вязкостью расплава при температуре прививки. В том случае, когда агенты улучше ния индекса вязкости подвергаются сильным механическим напряжениям, ис точником которых является механическое оборудование, полимеры могут подвергнуться деструкции, а это снизит благоприятное влияние, которое эти присадки оказывают на вязкостно-температурные свойства смазоч ного материала. Эта тенденция полимеров к механической деструкции в рабочих условиях характеризуется, как прочность на сдвиг -. Способ ность агентов улучшения индекса вязкости противостоять механической дв струкции при их использовании зависит от ряда факторов, но основное значение имеет молекулярный вес. По лимер весьма высокого молекулярного веса, хотя и создает вначале весь.ма эффективное регулирование вяз- костно-температурных свойств, очень СИЛЬНО подвергается деструкции в ра бочих условиях и поэтому большая часть его влияния (или его влияние полностью) исчезает. 6 Привитые сополимеры, получаемые предлагаемым способом, имеют слишком высокий молекулярный вес, чтобы быть пригодными в качестве агентов улучшения вязкости, т.е. они обладают низкой прочностью на сдвиг. Это обусловлено частично технологией и производственными условиями, применяемыми в резиновой промышленности, ,в частности изготовителями этиленпропиленовых сополимеров и термополимеров. Такие полимеры обычно получают с высоким молекулярным весом для того, чтобы продукты представляли собой относительно жесткие материалы. В том случае/ когда эти каучуки готовят с молекулярным весом, пригодным для их использования в качестве агентов улучшения индекса вязкости, полимеры представляют собой липкие твердые материалы, обладающие текучестью или ползучестью даже при температуре окружающей среды. При этом необходима более медленная обработка и, следовательно, более высокие затраты. Следовательно, при использовании при предлагаемом способе обычных этиг. ленпропиленовых сополимеров продукты обладают слишком высоким молекулярным весом для того, чтобы была .создана приемлемая прочность на сдвиг . Во время реакции прививки происходит значительное загустение и при оценке привитого сополимера возникают признаки ухудшения прочное- , ти на сдвиг. Это приводит к тому, что частью реакции является процесс образования поперечных связей. Хотя образование поперечных связей можно устранить, продукты, полученные таким образом, обычно являются худшими агентами диспергирования, чем те, которые приготовлены по предлагаемому способу, при котором происходит допустимая и контролируемая Степень образования поперечных связей. Следовательно, до некоторой степени это присуще процессу прививки, и для того, чтобы получить максимальную диспергируемость приходится идти на некоторый компромисс в отношении прочности на сдвиг. В настоящее время имеются способы снижения молекулярного веса до желате.льного интервала, т.е. до того уровня, когда прочность на сдвиг становится приемлемой. Для этой цели требуется .только механическая или термическая деструкция продукта, проводимая после реакции прививки для установления молекулярного веса в рекомендуемом интервале. Установлено, что несмотря на то, что проду ты реакции прививки могут иметь моле кулярный вес примерно 30000 О желательный интервал для конечного аген та диспергирования и улучшения индекса вязкости примерно 30000-80000. Можно пользоваться любым способом деструкции, например таким, льзование шестеренчатого насоса или машины для непрерывного выдавливания , но предпочтительной является гомогенизация. При таком способе пол мер продавливается под высоким давлением через гомогенизирующее устрой ство, в котором используются дросселирующие клапаны различной конструкции и узкие отверстия. В таком уст.ройстве могут создаваться сдвиги порядка 5000 ., предпочтительно при мерно 10000-1000000 с Процесс гомо генизации может осуществляться пери одически или непрерывно в зависимости от желательной степени деструк ции. Преимущество применения процесса гомогенизации заключается также в том, что продукты, получаемые по пре лагаемому способу, становятся еще бо лее эффективными загустителями, чем выпускаемые этиленпропиленовые сополимеры, не обладающие диспергирующими- свойствами. Таким образом, эти продукты при применении стадии гомогенизации обладают не только превосходными характеристиками диспергирующей способности, но и превосходным балансом между способностью к загущению и прочностью на сдвиг. Они могут употребляться в самых различных видах топлива и смазочннх материалов. Основное их назначениеэто присадки к смазочным материалам . в этом случае имеет большое значение их способность к диспергированию и их влияние на вязкостно-температур ные характеристики. Первичные материалы для изготовления смазочных масел включают масла как минерального (нефть), так и синтетического происхождения. Вязкость масел может меняться в инвервале от веретенного масла до картерного и смазочного мас ла для коробки передач. К числу подходящих синтетических жидкостей относятся сложные эфиры, такие как диалкилалипинат, диалкилсебацинат,, ИЛИ диалкилазелииат, триэфиры три метилолпропана, тетраэфиры пента эритрита, сложные эфиры полиалкиленгликолей, эфиры-фосфаты И1;1и синтезированные углеводороды типа полиальфа-олефинов или алкилбензола. К числу типичных применений относятся гидравлические жидкости, трансмиссионные масла для автомобилей, картерные масла,, смазочные масла для коробки передач и. жиры. Продукты, получаемые по предлагаемому способу, могут вводиться в смазочные материалы в количестве примерно 0,3-2,0 вес. (в типичном случае примеЬно 0,6-1,5 вес Д. Поскольку эти продукты представляют собой каучукообразные твердые вещества , их перерабатывают обычным образом в форме вязких концентратов с содержанием примерно 7-15 вес. твер дых веществ в масле, и потребитель должен использовать такое количество концентрата, чтобы получить указанный интервал содержания полимерного ингредиента. Смазочные материалы, содержащие предлагаемые продукты, могут также включать другие присадки для создания дополнительной диспергирующей способности, вязкостно температурного контроля, снижения точки застывания, стойкости к высоким темпера-, турам, ингибирования ржавления, атмосфероустойчивые агенты, противостарители, агенты, способствующие сопротивлению экстремальному давлению, модификаторы трения, противо-вспенивающие агенты или красители, ходными характеристиками диспергирующими свойствами. Таким образом, эти продукты при применении стадиии гомогенизации обладают не только характеристиками диспергирующей способности, но и превосходным балансом между способностью к загущению и прочностью на сдвиг. Они могут употребляться в самых различных видах топлива и смазочных материалов; Основное назначение - это присадки к смазочным материалам, в этом случае имеет большое значение их способность к диспергированию и их влияние на вязкостно-температурные характе- ристики. Первичные материалы для изготовления смазочных масел включают масла как минерального (нефть). Так и синтетического происхождения. Вязкость масел может меняться в интер9вале от веретенного масла до чартер ного и смазочного масла для коробк передач, К числу подходящих синтети ческих жидкостей относятся сложные эфиры, такие как диалкиладипинат, д алкилсебацинат или диалкилазелаинат триэфиры триметилолпропана, тетраэфиры пентаэритрита, сложные полиалкиденгликоле(т, эфиры-фосфаты или синтезированные углеводороды типа п ли-альфа-олефинов или алкилбензола. К; числу типичных применений отяосятся гидравлические жидкости, тран миссионные масла для автомобилей, картерные .масла, смазочные масла для коробки передач и жиры. Продукты, получаемые по предлага емому способу, могут вводиться в см зочные материалы в количестве приме но 0,-2,0 вес. % в типичном случае примерно 0,6-1,5 вес.. Посколь ку эти продукты представляют собой каучукообразные трведые вещества, их перерабатывают обычным образом в форме вязких концентратов с содержйнием приме рно 7-15 вес, твердых веществ в масле, и потребитель должен использовать такое количество концентрата, чтобы получить укагзанный интервал содержания полимерного ингредиента. Смазочные материалы, содержащие предлагаемые продукты, могут также включать другие присадки для создания дополнительной диспергирующей -, способности, вязкостно-температурного контроля, снижения точки зас;тывания, стойкости к высоким температурам, ингибирования ржавления, атмосфероустойчивые агенты, противостарители, агенты, способствующие сопротивлению экстремальному давлению, модификаторы трения, противовсПенивающие агенты или красите ли. При употреблении этих продуктов в топливах, где особо важное значение имеет диспергирующая способность обычно пользуются меньшими количествами (примерно 0,001-0,1 вес. %). Эти виды топлива могут также содержать другие присадки, такие как противостарители, дезактиваторы. металлов, стабилизаторы, агенты, препятствующие ржавлению, моющие средства для форсунок, присадки, конт55 ролирующие отложения в системе подачи, или другие моющие средства .для карбюраторов.

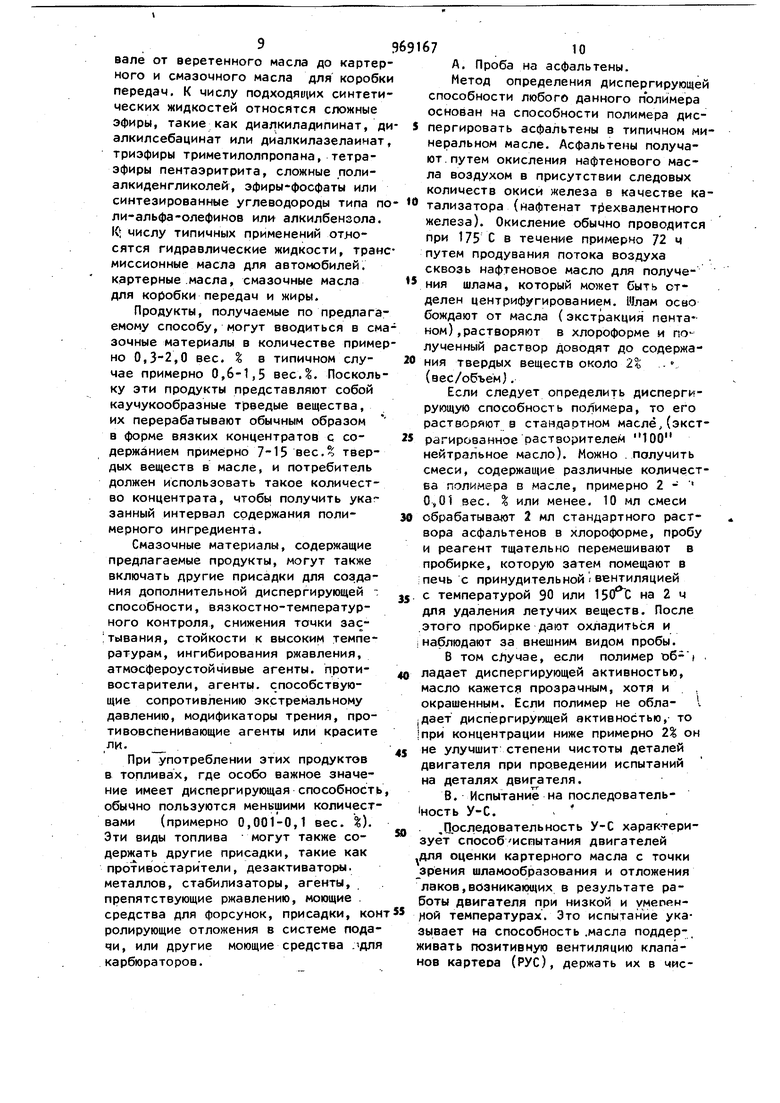

.для оценки картерного масла с точки зрения шламообразования и отложения лаков,возникающих в результате работы двигателя при низкой и умепенНой температурах. Это испытание указывает на способность .масла поддер-, живать позитивную вентиляцию клапанов картеоа (РУС), держать их в чис67А, Проба на асфальтены. Метод определения диспергирующей способности любого данного пЪлимера основан на способности полимера диспергировать асфальтены в типичном минеральном масле. Асфальтены получают, путем окисления нафтенового масла воздухом в присутствии следовых количеств окиси железа в качестве катализатора (нафтенат трехвалентного железа). Окисление обычно проводится при 175 С в течение примерно 72 ч путем продувания потока воздуха сквозь нафтеновое масло для получения шлама, который может быть отделен центрифугированием. Шлам осво бождают от масла (экстракция пентаном),растворяют в хлороформе и полученный раствор доводят до содержания твердых веществ около 2 . (вее/объем). Если следует определить диспергирующую способность полимера, то его растворяют а стандартном масле,(экстрагированное растворителем 100 нейтральное масло). Можно .получить смеси, содержащие различные количества полимера в масле, примерно 2 - 0,01 вес. % или менее. 10 мл смеси обрабатывает 2 мл стандартного раствора асфальтенов в хлороформе, пробу и реагент тщательно перемешивают в пробирке, которую затем помещают в печь с принудительной 1 вентиляцией с температурой 90 или 150и на 2 м для удаления летучих веществ. После этого пробирке дают охладиться и наблюдают за внешним видом пробы. В том случае, если полимер ладает диспергирующей активностью, масло кажется прозрачным, хотя и окрашенным. Если полимер не обла- 1 дает диспергирующей активностью, то при концентрации ниже примерно 2% он не улучшит степени чистоты деталей двигателя при проведении испытаний на деталях двигателя. В. Испытание на последовательность У-С. ,Последовательность У-С характеризует способ/испытания двигателей тоте и обеспечивать правильную их рзОоту. Итоги испытания .„.Служащий для испытаний двигатель был полностью ра зобран, прочищен и вновь смонтирован особым образом. После этого он был установлен на стенде для испытания на динамометре с соответствующими приспособлениями для регулирования скорости , нагрузки и других условий Двигатель работал на стандартном топливе MS-08 в три стадии. Во время первой стадии двигатель работал в те чение 120 мин на высокой мощности, с умеренными температурами масла и s ды при высоком соотношении между воз духом и топливом (бедная топливом смесь) (А/Г). На второй стадии двигатель работал в течение 75 дополнительных минут при более высоких температурах масла и воды, на третьей стадии - в течение 45 мин при низком числе оборотов в минуту, при низкой температуре масла и воды и при низком соотношении между воздухом и топ ЛИВОМ (богатая топливом-смесь). Пыло проведено по четыре цикла, каждый из которых длился ч, и эти циклы проводили каждый день до тех пор, пока не были проведены 8 циклов (192 ра.бочих часа двигателя). Затем двигатель был полностью разобран для определения степени износа, наличия шлама, лака и отложений на клапанах.. Кроме того, определяли закупоривание клапана РУС, масляных колец и масляного сита. При этом испытании оценивается,способность диспергировать шлам,, так как смазочный материал должен работать как при низкой, так и при умеренной температуре. Пример. А. Прививка 2-винилпиридина к сополимеру этиленпропилен-орто-дихлорбензол, 657 г прибавляют в чистую, продутую азотом, 5-литровую колбу и; нагревают до 100 С в атмосфере азр;та. Пробу из бО/АО мол. % сополиме1ра 31тиленпропиле1на нарезают на небольшие куски и прибавляют к растворителю. В общей сложности 225 г углеводородного .сополимера прибавляют к дихлорбензолу. После получения гомогенного раствора содержимое колбы охлаждают до Btf С ив колбу вводят 22,5 г выпускаемого 2-винилпиридина. После „перемешивания в колбу добавляют 1,32 г 85 -ного трет-бутилпербензоата и температуру поддерживают на уровне в течение 0,5 ч для завершения перемешивания, а затем температуру повышают до и в течение 0,5 ч. После выдержки в течение kQ мин при этой температуре прибавляют еще 1,32 г трет-бутилпербензоата. Раствор выдерживают при ЙО С в течение 1 ч и после этого прибавляют 1720 г нейтрального растворителя 100, представляющего собой рафинированное минеральное масло. Раствор продукта после этого отпаривают в вакууме от растворителя и непрореагировавшего мономера при конечном давлении 0,5 мм.рт. ст. и , выдерживая в этих условиях в течение 1 ч. Затем продукт дополнительно разбавляют 305 г нейтрального масла 100 и получают концентрат/ содержащий 10, вес. привитого сополимера. Пробу привитого сополимера изолируют (выделяют) путем диализа, она содержит 0,41 вес. азота, опредег ляемого по методу Кьельдаля. Содержание титруемого азота .0,40 вес.. В. Данные, характеризующие смеси. Смесь картерного масла была приготовлена по следующей-рецептуре. Рецептура В: 8,10 вес. концентрата в масле про дуктового привитого сополимера, получение которого описано в А; 0,50 вес.агента подавления снижения температуры застыванияi 2,00 вес. беззольного агента диспергирования - полибутенсукцинимида;2,00 вес. основного сульфоната магния (400 TBN); IvSO весД диалкилдитиофосфата , цинка; , 38,б5 6ес.% минерального масла; 47,24 вес. % нейтрального масла 0,01 вес. % противовспенивающего кремнийорганического раствора. Вискозиметрические характеристики приведенной выше смеси сравнива-. лись со свойствами обработанного присадками масла, не содержащего агента улучшения индекса вязкости (У1). Было установлено, что привитой сополимер (А) может быть использован для приготовления картерного мас, а марки W 40 (табл. 1).

13

969167

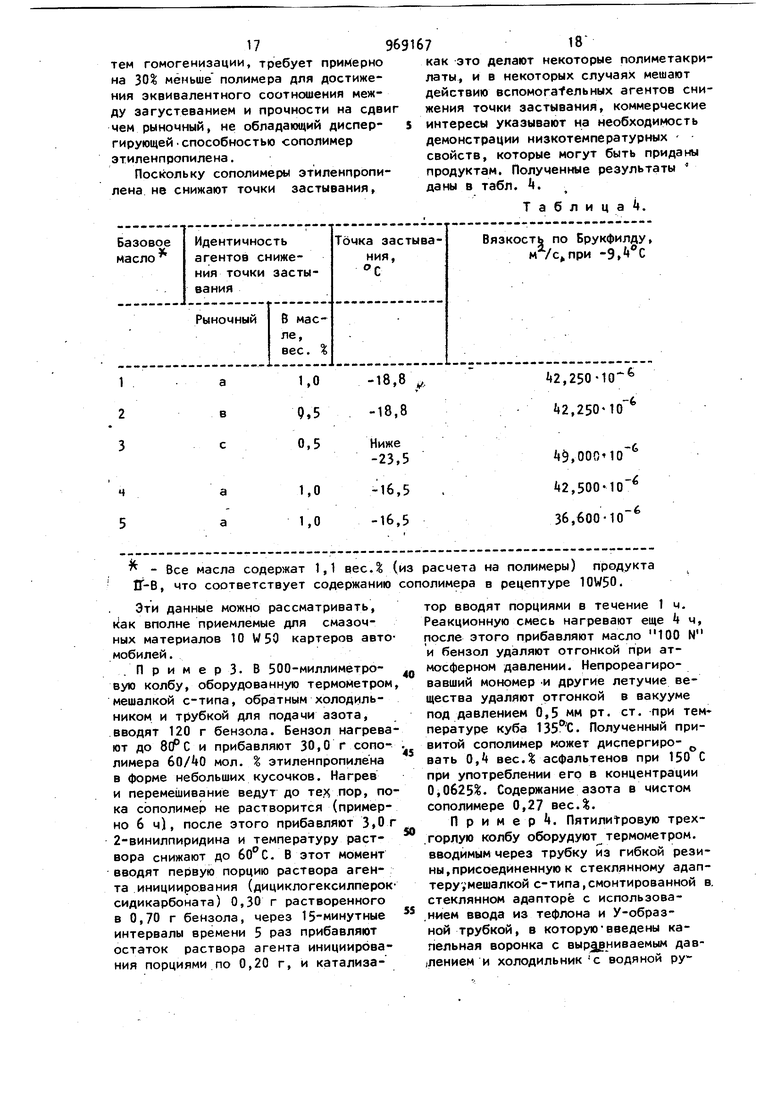

1 Таблица 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочная композиция | 1976 |

|

SU843767A3 |

| Смазочная композиция | 1978 |

|

SU1064870A3 |

| ПОЛЯРНЫЕ ПРИВИТЫЕ ОЛЕФИНЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ СОСТАВЫ СМАЗОЧНЫХ МАСЕЛ, СПОСОБЫ ПОЛУЧЕНИЯ ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ | 1995 |

|

RU2184746C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА | 1991 |

|

RU2091404C1 |

| ГИБРИДНЫЙ СОПОЛИМЕР | 1990 |

|

RU2112776C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ПРИВИТОЙ СОПОЛИМЕР-ДИСПЕРГАТОР | 2006 |

|

RU2425063C2 |

| Способ получения привитого сополимера | 1989 |

|

SU1788957A3 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА И АЗОТСОДЕРЖАЩИЙ ПРИВИТОЙ СОПОЛИМЕР | 1990 |

|

RU2113444C1 |

| ДИСПЕРГАТОР-ДОБАВКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2275387C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ПРИВИТОЙ ПОЛИМЕР | 2006 |

|

RU2416620C2 |

С.- Определение диспергирующей способности. .

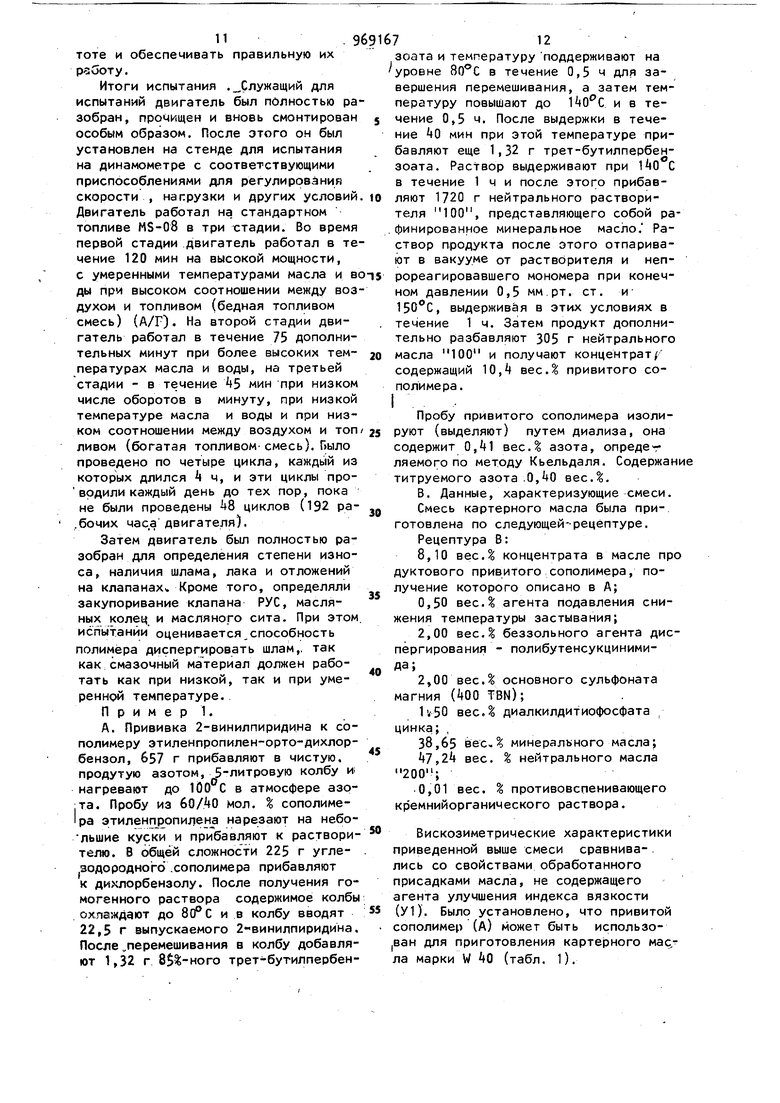

Испытание на последовательность У-С было проведено также с рецептурой В. Результаты испытаний приведены вместе с техническими условиями, которые должны соблюдаться для того, чтобы удовлетворять рабочей . классификации SE Американского Нефтяного Института. Приведены также . результаты испытаний с применением

,2 9,3 8,4 7.8 8,2 7.5

привитого сополимера этиленпропилена с низким содержанием 2-винилпиридина употреблявшегося в той же комбинации, что и в п. В (столбец 2). Этот сополимер, полученный во время неуда Ного опыта по прививке, содержал лишь 0,08 вес.% азота, определявшегося по-методу КьеЬьдаля, и мог рассматриваться как основной случай. В третьем столбце приведены результаты, полученные при употреблении широко используемого агента диспергирования - метакрилатного сополимера. Диспергирующая активность привитого сополимера (А), используемого в рецептуре В, значительно превосходит активность рыночного полиметилметакрилата даже в том случае, когда привитой сополимер (А) употребляется в- количестве лишь 25% от того уровня, который применяется при употреблении рыночного продукта.

I,Таблица2.

8,5 мин 8,0 мин 7,9 мин

5

10

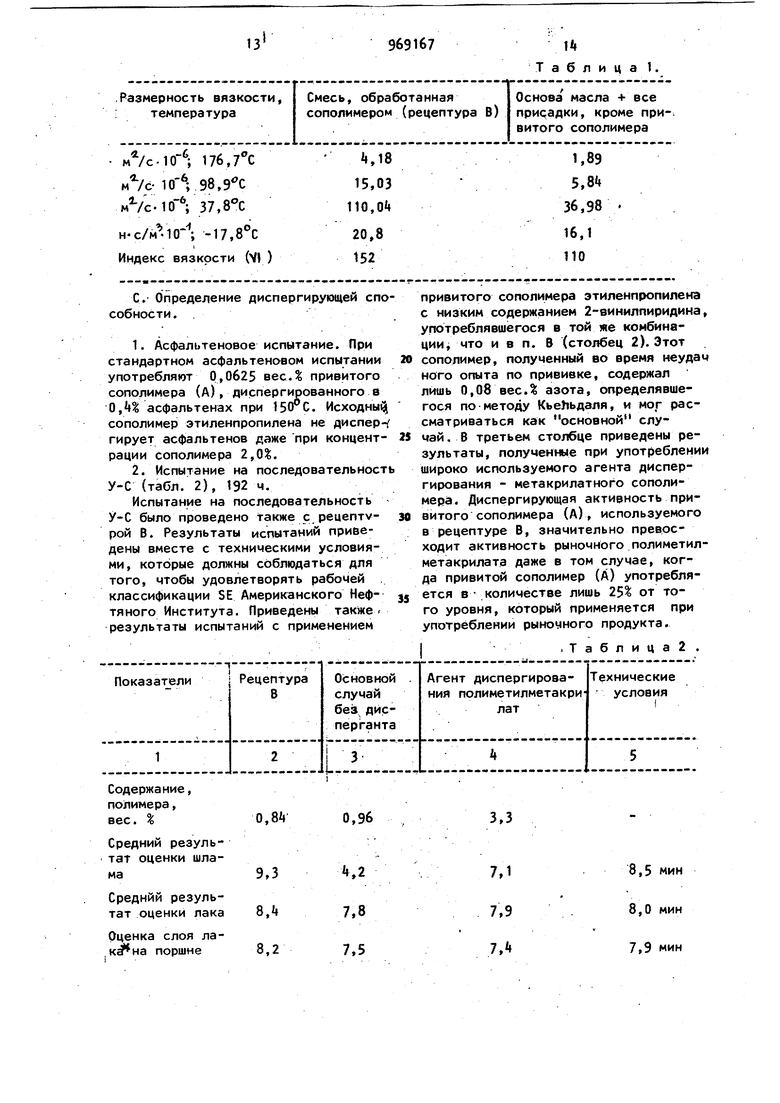

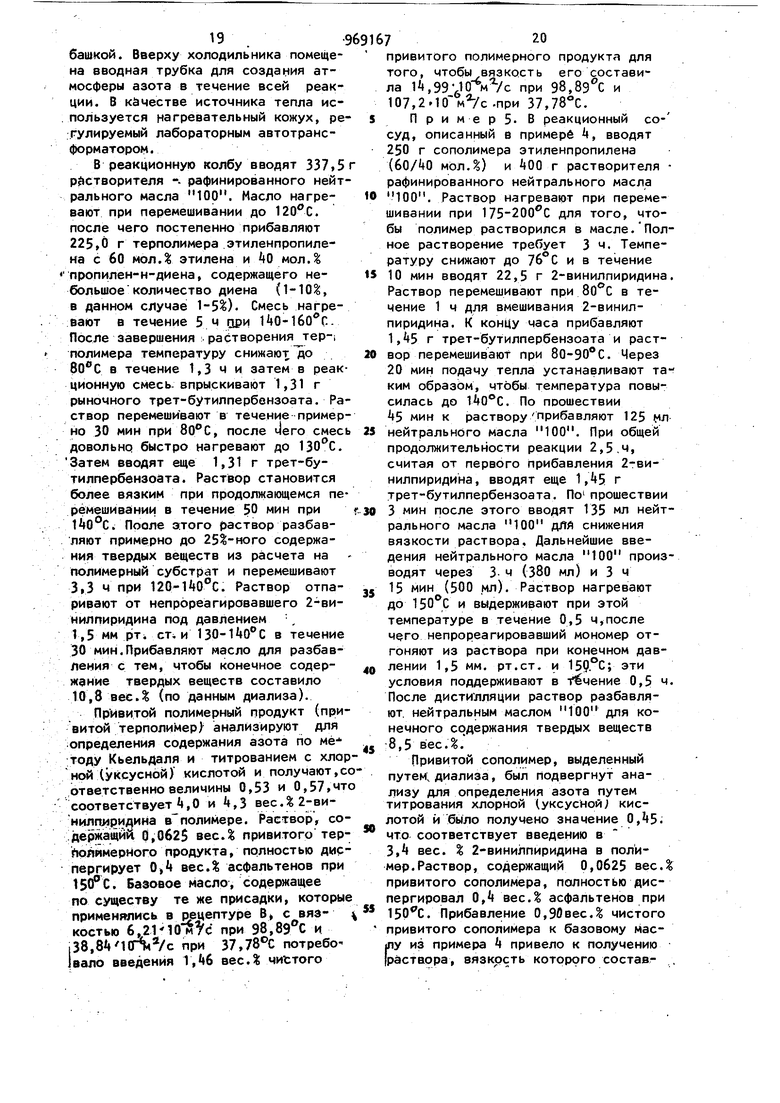

чистый П р и м е р 2 . Концентрат в масле сополимера А из примера 1 гомогенизируют под давлением 5бО кг/скгв лабо раторном гомогенизаторе Ментол-Гаулин, модель 15М-8ТА, Часть привитого сополимера А извлекают после одно го пробега (продукт обозначен, как П-А), в то время, как остальную часть рециркулируют в течение двух дополнительных пробегов. Способность сополимера не изменяется во время гомогенизации. Оценка прочности на сдвиг этих продуктов была проведена с типичные ми рецептурами 10 W «О. зовое масло с вязкостью 6,0 1СГм /с ыцо заЭффективность привитых сополимеров в качестве загустителя резйо превос96916

.16 Продолжение табл. 2

ходит таковую рыночных полиметакрилатов. Продукт П-А приготовленный пугущено до вязкости 15,О10 м /с при 98,. Смазочные материалы подвергались деструкции в ультразвуковом осцилляторе согласно методу AS ТМ Д-2603. На основании полученных результаfOB можно предсказать, что изменение узязкости произойдет после пробега на 000 м в условиях работы автомобильного картера. Сравнение прочности на сдвиг этих гомогенизированных продуктов и рыночного полиметилметакрилата, а также рыночного, не обЛадающего диспергирующей способностью сйпсхпимера этиленпропилена, приведено в табл. 3. ТаблицаЗ

тем гомогенизации, требует примерно на 30% меньше полимера для достижения эквивалентного соотношения между эагустеванием и прочности на сдвиг чем рыночный, не обладающий диспергирующей .способностью сополимер этиленпропилена.

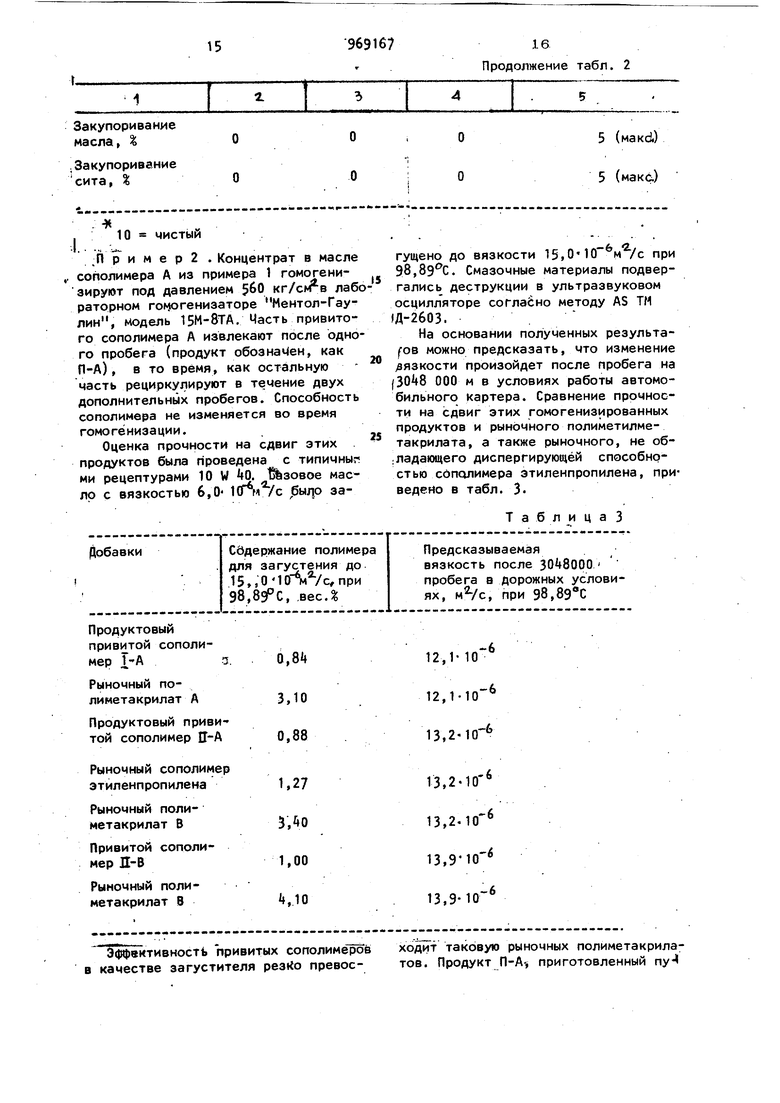

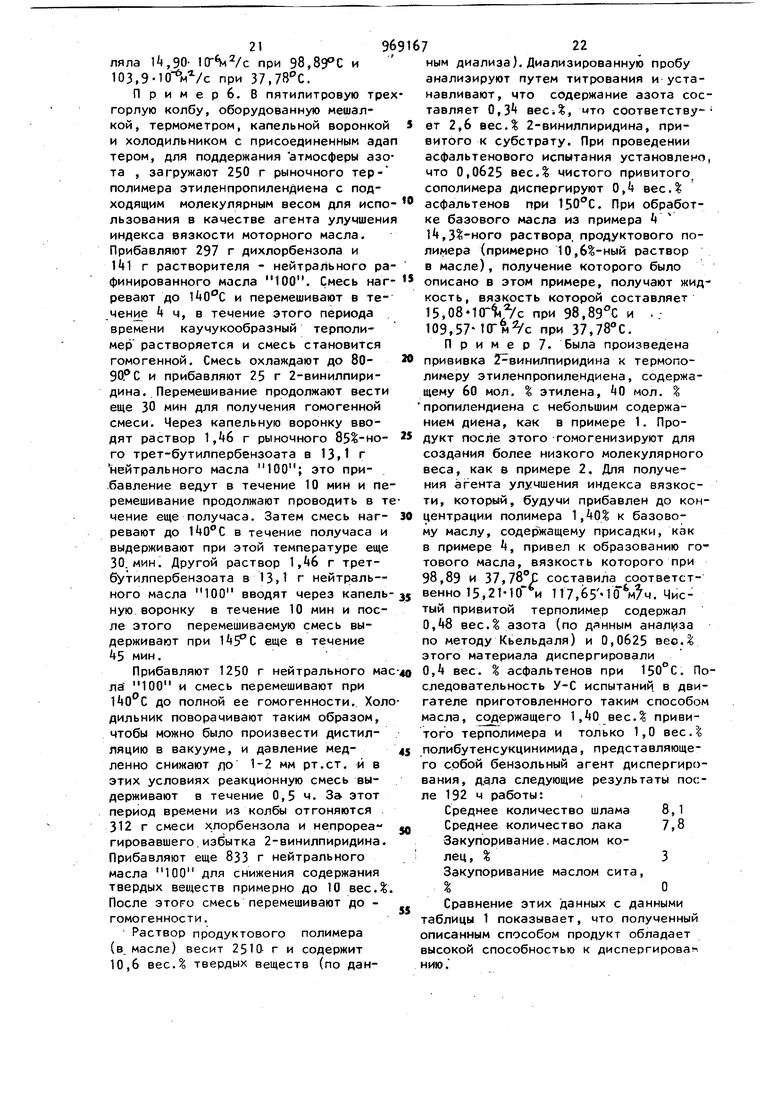

Поскольку сополимеры этиленпропилена не снижают точки застывания, - Все масла содержат 1,1 вес. tf-B, что соответствует содержанию Эти данные можно рассматривать, вполне приемлемые для смазочных материалов 10 W50 картеров авто мобилей. .ПримерЗ. В 500-миллиметровую колбу, оборудованную термометром мешалкой с-типа, обратным холодильником и трубкой для подачи азота, вводят 120 г бензола. Бензол нагрева ют до 8оРС и прибавляют 30,0 г сополимера 60/40 мол. % этиленпропилена в форме небольших кусочков. Нагрев и перемешивание ведут до те пор, по ка сополимер не растворится (примерно 6 ч), после этого прибавляют 2-винилпиридина и температуру раствора снижают до . В этот момент вводят первую порцию раствора агента инициирования (дициклогексилперок сидикарбоната) 0,30 г растворенного в 0,70 г бензола, через 15-минутные интервалы времени 5 раз прибавляют остаток раствора агента инициирования порциями по 0,20 г, и катализакак это делают некоторые полиметакрилаты, и в некоторых случаях мешают действию вспомогательных агентов снижения точки застывания, коммерческие интересы указывают на необходимость демонстрации низкотемпературных свойств, которые могут быть приданы продуктам. Полученные результаты даны в табл. .

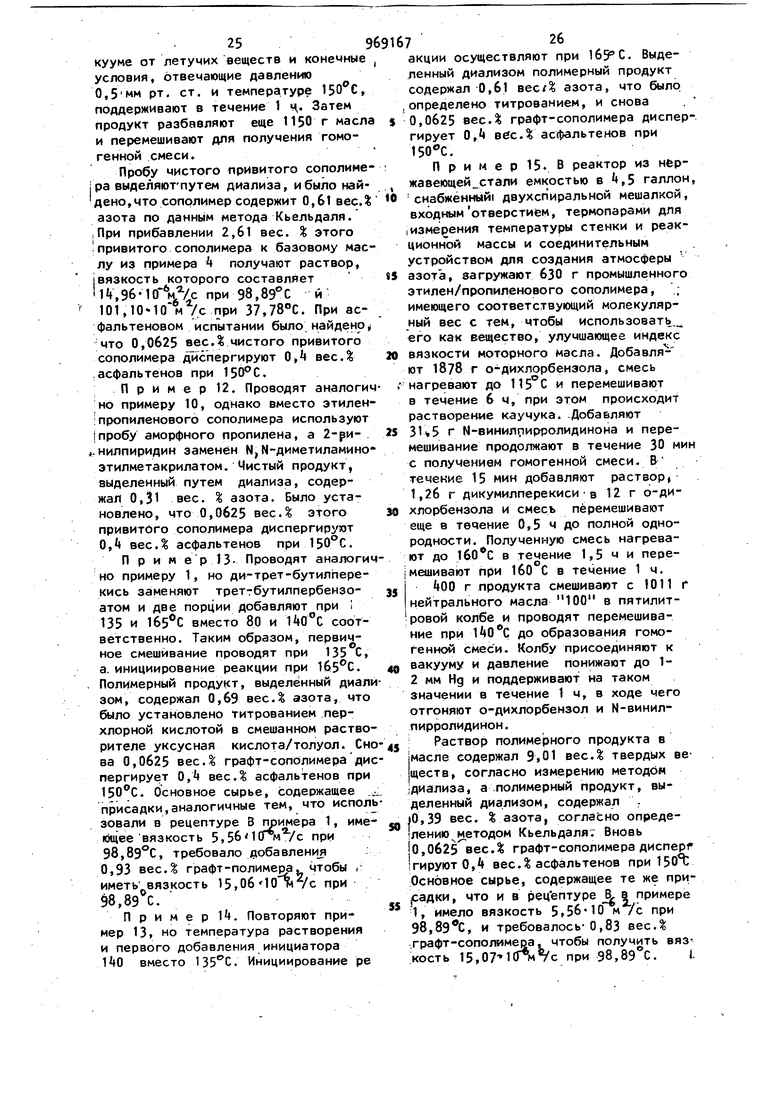

Таблица 4. расчета на полимеры) продукта олимера в рецептуре 10W50, тор вводят порциями в течение 1 ч. Реакционную смесь нагревают еще ч, после этого прибавляют масло 100 N и бензол удаляют отгонкой при атмосферном давлении. Непрореагировавший мономер И другие летучие вещества удаляют отгонкой в вакууме под давлением 0,5 мм рт. ст. при тем- пературе куба 135°С. Полученный привитой сополимер может диспергировать 0,t вес.% асфальтенов при 150 С при употреблении его в концентрации 0,0625%. Содержание азота в чистом сополимере 0,27 вес.%. П р и м е р l. Пятилитровую трехгорлую колбу оборудуют термометром, вводимым через трубку из гибкой резины, присоединенную к стеклянному адаптеру7мешалкой с-типа,смонтированной в. стеклянном адапторё с использованием ввода из тефлона и У-образной трубкой, в которуювведены капельная воронка с выравниваемым дав(Лением и холодильникс водяной ру башкой. Вверху холодильника помещена вводная трубка для создания атмосферы азота в течение всей реакции. В качестве источника тепла ис. пользуется нагревательный кожух, ре гулируемый лабораторным автотрансформатором. В реакционную колбу вводят 337,5 ру«створителя -. рафинированного нейт рального масла 100. Масло нагревают при перемешивании до . после чего постепенно прибавляют 225,0 г терполимера этиленпропилена с 60 мол.% этилена и 0 мол.| «пропилен-и-диена, содержащего небольшоеколичество диена (1-10, в данном случае 1-5). Смесь нагревают в течение 5 ч ори ЙО-ТбО П. После завершения ; растворения тер-i полимера температуру снижают о в течение 1,3 ч и затем в реак ционную смесь, впрыскивают 1,31 г рыночного трет-бутилпербензоата. Ра створ перемешивают в течение пример но 30 мин при , после Jero смес довольно быстро нагревают до . Затем вводят еще 1,31 г трет-бутилпербензоата. Раствор становится более вязким при продолжающемся пе ремешивании в течение 50 мин при 140 С. Пооле этого раствор разбавляют примерно до 25 -ного содержания твердых веществ из расчета на полимерный субстрат и перемешивают 3,3 ч при 120-1 0°С. Раствор отпаривают от непрореагировавшего 2-винилпиридина под давлением , 1,5 мм pTi в течение 30 мин.Прибавляют масло для разбавления с тем, чтобы конечное содержание твердых веществ составило 10,8 весД (по данным диализа). Привитой полимерный продукт (привитой терполиМер анализируют для определения содержания азота по мё- тоду Кьельдаля и титрованием с хлор ной (уксусной) кислотой и получают,с ответственно величины 0,53 и О,57,чт соответствуетJ,О и 4,3 вес.% 2-винилпиридина в полимере. Раствор, со :держащий 0,0б25 весД привитого терЛрпймерного продукта, полностью дис пергирует 0,4 весД асфальтенов при IStfC. Базовое масло, содержащее по существу те же присадки, которы применялись в ррцептуре В с вязкостью 6,2110Ric при 98,89°С и |38,841СГ /с при 37, потребовало введения 1,46 вес.% чийтого 7 Привитого полимерного продукта для того, чтобы вязкость его составила 14,99-,10 MVC при 98,89с и 107,2ПО .при 37,78°С. Пример5. В реакционный сосуд, описанный в примере 4, вводят 250 г сополимера этиленпропилена ( мьл.%) и 400 г растворителя рафинированного нейтрального масла 100. Раствор нагревают при перемешивании при 175-200 С для того, чтобы полимер растворился в масле. Полное растворение требует 3 ч. Температуру снижают до 76 С и в течение 10 мин вводят 22,5 г 2-винилпиридина. Раствор перемешивают при в течение 1 ч для вмешивания 2-винилпиридина. К концу часа прибавляют 1,45 г трет-бутилпербензоата и раствор пepeмeшивaюt при 80-90 0. Через 20 мин подачу тепла устанавливают таким образом, чтобы температура повысилась до . По прошествии 45 мин к растворуПрибавляют 125 л нейтрального масла 100. При общей продолжительности реакции 2,5,ч, считая от первого прибавления 2-винилпиридина, вводят еще 1,45 г трет-бутилпербензоата. По прошествии 3 мин после этого вводят 135 мл нейтрального масла 100 дЛА снижения вязкости раствора. Дальнейшие введения нейтрального масла 100 производят через 3- ч (380 мл) и 3 ч 15 мин (500 мл). Раствор нагревают до и выдерживают при этой температуре в течение 0,5 ч,после чего непрореагировавший мономер отгоняют из раствора при конечном давлении 1,5 мм. рт.ст. и 159°С; эти условия поддерживают в течение 0,5 ч. После дистилляции раствор разбавляют, нейтральным маслом 100 для конечного содержания твердых веществ :8,5 вес.%. Привитой сополимер, выделенный путем; диализа, был подвергнут анализу для определения азота путем титрования хлорной (уксусной; кислотой и было получено значение 0,45. что соответствует введению в 3,4 вес. % 2-винилпиридина в полимер. Раствор, содержащий 0,0б25 вес.% привитого сополимера, полностью диспергировал 0,4 вес. асфальтенов при . Прибавление 0,90вес.% чистого привитого сополимера к базовому масу из примера 4 привело к получению раствора, вязкость которого состав- . ляла 1,90- при 98,89°е и 103,9-1o4,Vc при З/.. П р и м е р 6. В пятилитровую тре горлую колбу, оборудованную мешалкой, термометром, капельной воронкой и холодильником с присоединенным ада тером, для поддержания атмосферы азо та , загружают 250 г рыночного терполимера этиленпропилендиена с подходящим молекулярным весом для испо льзования в качестве агента улучшени индекса вязкости моторного масла. Прибавляют 297 г дихлорбензола и И г растворителя - нейтрального ра финированного масла 100. Смесь наг ревают до и перемешивают в течение ч, в течение этого периода времени каучукообразный терполимер растворяется и смесь становится гомогенной. Смесь охлаждают до 8090РС и прибавляют 25 г 2-винилпиридина. Перемешивание продолжают вести еще 30 мин для получения гомогенной смеси. Через капельную воронку вводят раствор 1,46 г рыночного 85 -ного трет-бутилпербензоата в 13,1 г нейтрального масла это прибавление ведут в течение 10 мин и перемешивание продолжают проводить в те Затем смесь нагчение еще получаса. ревают до в течение получаса и выдерживают при этой температуре еще 30. мин. Другой раствор 1,6 г третбутилпербензоата в 13,1 г нейтраль- ного масла 100 вводят через капельную воронку в течение 10 мин и после этого перемешиваемую смесь выдерживают при еще в течение 45 мин. Прибавляют 1250 г нейтрального мас ла 100 и смесь перемешивают при 14оС до полной ее гомогенности. Хол дильник поворачивают таким образом, чтобы можно было произвести дистилляцию в вакууме, и давление медленно снижают ло 1-2 мм рт.ст. и в этих условиях реакционную смесь выдерживают в течение 0,5 ч. За этот период времени из колбы отгоняются 312 г смеси хлорбензола и непрореа гировавшего.избытка 2-винилпиридина. Прибавляют еще 833 г нейтрального масла 100 для снижения содержания твердых веществ примерно до 10 вес. После этого смесь перемешивают до гомогенности. Раствор продуктового полимера (в. масле) весит 2510- г и содержит 10,6 вес.% твердых веществ (по дан96722 ным диализа). Диализированную пробу анализируют путем титрования и устанавливают, что содержание азота составляет Q,3 вес.%, что соответствует 2,6 весД 2-винилпиридина, привитого к субстрату. При проведении асфальтенового испытания установлено, что 0,0б25 весД чистого привитого сополимера диспергируют О, вес.% асфальтенов при . При обработке базового масла из примера 4 1,3 -ного раствора, продуктового полимера (примерно 10, раствор в масле), получение которого было описано в этом примере, получают жидкость, вязкость которой составляет 15,08«10-1 % при 98,8ЭС и . 109,571( при 37,78С. П р и м е р 7. Была произведена прививка -винилпиридина к термополимеру этиленпропилендиена, содержащему 60 мол. % этилена, 4О мол. % пропилендиена с небольшим содержанием диена, как в примере 1. Продукт после этого гомогенизируют для создания более низкого молекулярного веса, как в примере 2. Для получения агента улучшения индекса вязкости, который, будучи прибавлен до концентрацни полимера 1,40 к базовому маслу, содержащему присадки, как в примере , привел к образованию го тового масла, вязкость которого при 98,89 и 37,78С составила соответственно 15, 117,б51бм ч. Чистый привитой терполимер содержал 0, вес. азота (по дянным анал1 1за по методу Кьельдаля) и 0,0б25 вес.% этого материала диспергировали 0,4 вес. % асфальтенов при 150 С. Последовательность У-С испытаний, в двигателе приготовленного таким способом масла, содержащего 1,40 вес. привитого терполимера и только 1,0 вес.% полибутенсукцинимида, представляющего собой бензольный агент диспергирования, д.9ла следующие результаты после 192 ч работы: Среднее количество шлама 8,1 Среднее количество лака 7,8 Закупоривание.маслом колец, 3 Закупоривание маслом сита, П /Ьи Сравнение этих данных с данными таблицы 1 показывает, что полученный описанным способом продукт обладает высокой способностью к диспергировав нию. , П р и м е р 8 . Проводят аналоги но примеру 1, но 2-винилпиридин заменен 2-метил-5 винилпиридином. Пол мерный продукт, выделенный путем диализа, содержал О, весД азота, определявшегося путем титрования хлорной кислотой в среде уккусной кислоты/толуола, служившей смешанным растворителем. Ив этом случае 0,0б25 вес.% чистого привитого сополимера диспергировали Q.k вес.% асфальтенов при 150®С. При прибавлении к содержащему поисадки базовому маслу из примера j 0,75 весД этого привитого опат лимера была получена жидкость, вяз кость которой 15, при 98,89 С и 118, при 37,78С При м е р 9 . 75 г хлорбензола нагревают до 130С в трехгорлой .500-миллиметровой колбе,оборудован ной мешалкой,, холодильником, термометром и трубками для ввода и отвода азота. К монохлорбензолу прибавляют сополимер этиленпропилена (6Q/kO мол. %) в количестве 25 г. После того, как раствор становится гомогенным, температуру доводят до и его выдерживают при этой температуре. Прибавляют 0,25 г трет-бутилпероктоата, растворенного в i мл хлорбензола. 1 мл этого раствора прибавляют к раствору полимера-. Через 6 мин в течение 2. мин вводят 2,5 г N-винилпирролидинона. Через интервалы времени в 20 мин вводят три дополнительные порции агента инициирования.По прошествии 3 ч после начальн го введения агента инициирования в колбу прибавляют 225 г нейтрального рафинированного минерального масла 100.После этого продукт отпариваю моном от растворителя и остаточного ра;конечные условия отвечают давлению мм.рт.ст. и эти условия поддерживают в течение 30 мин. Базовое масло из примера загущают д вязкости 15,010 при 98,89°С введением 1,0 вес. этого полимера 0,25 вес.% привитого сополимера диспергируют 0,4 вес. % асфальтенов при . Пример 10.100 г орто-дихлорбензол вводят в аппаратуру, опи санную, в примере 9, вместе с 33 г сополимера этиленпропилена ( мол. %). Смесь нагревают при в атмосфере йзота и перемешивают для 7 получения гомогенного растрора, 0,33 г трет-бутилпероктоаТа растворяют в k мл орто-дихлорбензола. Раствор полимера нагревают до и выдерживают при этой температуре, после этого 1 мл раствора агента инициирования прибавляют к раствору полимера. Через 5 мин к раствору прибавляют 3,3 г М,Н-диметиламиноэтилметакрилата. Через интервалы времени в 20 мин вводят еще три порции агента инициирования. По прошествии 3 ч после начального введения агента инициирования в колбу прибавляют 200 г минерального масла. Продукт отпаривают от растворителя и остаточного мономера,, с конечными условиями, соответствующими и давлению 1 мм рт.ст., эти условия поддерживают в течение 30 мин. К раствору прибавляют еще 97 г масла для доведения конечного содержания твердых веществ до 10 вес.%. При прибавлении 8, раствора продукта к базовому маслу из примера k получают готовое масло, вязкость которого составляет 15,15. /с при 98,89°С и 111,8-10м /с при 37,. При испытании на способность к диспергированию асфальтеиов было установлено, что 0,125 вес. ..чистого привитого сополимера, выделенного путем диализа, диспергируют 0, вес. асфальтенов при 90°С. Пример 11. 750 г орто-дихлор бензола вводят в чистую, продутую азотом пятилитровую колбу и нагревают до в атмосфере азота. В общей сложнрсти 500 г рыночного гидрированного стиролбутадиена с молекулярным весом, приемлемым для использования в качестве агента улучшения индекса вязкости, прибавляют к дихлорбензолу Смесь перемешивают при до получения гомогенного раствора. Содержимое колбы охлаждают до 80С и 8 колбу вводят 50,0 г 2-винилпиридина. После завершения смешения в колбу вводят 2,9 г рыночного трет-бутилпербензоата.Температуру выдерживают на уровне 8ос в течение 1,5 ч. После выдержки в течение 40 мин прибавляют еще 2,95 г агента инициирования. Затем раствор выдерживают при в течение 1 ле чего вводят последнюю порцию раствора агента инициирования и 1683 г нейтрального масла 100. Раствор продукта после этого отпаривают в вакууме от летучих веществ и конечные условия, отвечающие давлению О,5мм рт. ст. и температуре , поддерживают в течение 1 ч,. Затем продукт разбавляют еще 1150 г масл и перемешивают для получения гомогенной смеси. Пробу чистого привитого сополиме jpa выделяютпутем диализа, и было найдено,что сополимер содержит 0,61 весД азота по данным метода Кьельдаля. I При прибавлении 2,61 вес. % этого привитого сополимера к базовому мас лу из примера k получают раствор, вязкость которого составляет И, 96 10V/C при 98, С и 101,1040 м7с при 37,. При асфальтеновом испытании было.найденоj что 0,0б25 вес.чистого привитого сополимера Диспергируют 0 вес. .асфальтенов при 150°С. П р и м е р 12. Проводят аналоги но примеру 10, однако вместо этилен Iпропиленового сополимера используют I пробу аморфного пропилена, а 2-ри,. нилпиридин заменен N, М-диметиламино этилметакрилатом. Чистый продукт, выделенный путем диализа, содержал 0,31 вес. % азота. Было установлено, что 0,0б25 вес.% этого привитого сополимера диспергируют 0,Д вес. асфальтенов при 150°С. Пример13- Проводят аналоги но примеру 1, но ди-трет-бутилперекись заменяют треттбутилпербензоатом и две порции добавляют при 135 и вместо 80 и соответственно. Таким образом, первичное смешивание проводят при 135 С, а. инициирование реакции при . Полимерный продукт, выделенный диалй зом, содержал 0,69 вес.% азота, что было установлено титрованием перхлорной кислотой в смешанном растворителе уксусная кислота/толуол. Сно ва 0,0б25 вес.I графт-сопОлимера дис пергирует 0,i вес.% асфальтенов при 150С. Основное сырье, содержащее .. присадки,аналогичные тем, что исполь зовали в рецептуре В примера 1, имеющее вязкость 5,5б1и при 98,, требовало добавление : 0,93 вес.% графт-полимера, чтобы ,: иметь вязкость 15,0610 мтс при 98,89 С. П р и м е р Т. Повторяют пример 13, но температура растворения и первого добавления инициатора 0 вместо . Инициирование ре 7 акции осуществляют при . Выделенный диализом полимерный продукт содержал 0,61 вес/% азота, что было ,определено титрованием, и снова . 0,0б25 вес. графт-сополимера диспергирует О, вес.асфальтенов при . При мер 15.В реактор из нержавеющей стали емкостью в ,5 галлон, снабженный двухспиральной мешалкой, входнымотверстием, термопарами для Измерения температуры стенки и резкционной массы и соединительным устройством для создания атмосферы азота, загружают 630 г промышленного этилен/пропиленового сополимера, ; имеющего соответствующий молекулярный вес с тем, чтобы использовать. его как вещество, улучшающее индекс вязкости моторного масла. Добавляют 1878 г о-дихлорбенэола, смесь нагревают до 115С и перемешивают в течение 6 ч, при этом происходит растворение каучука. .Добавляют 31%5 г М-винилпирролидинона и перемешивание продолжают в течение 30 мин с получением гомогенной смеси. В течение 15 мин добавляют раствор 1,2б г дикумилперекисив 12 г о-дихлорбензола и смесь перемешивают еще в течение 0,5 ч до полной однородности. Полученную смесь нагревают до в течение 1,5 ч и перемешивают при 160 С в течение 1 ч. 00 г продукта смешивают с 1011 г нейтрального масла 100 в пятилитровой колбе и проводят перемешивание при до образования гомогенной смеси. Колбу присоединяют к вакууму и давление понижают до 12 мм Нд и поддерживают на таком значении в течение 1 ч, в ходе чего отгоняют о-дихлорбензол и N-винилпирролидинон. Раствор полиме|эного продукта в масле содержал 9,01 вес.% твердых веществ, согласно измерению методой диализа, а .полимерный продукт, выделенный диализом, содержал O,39 вес. I азота, согласно определениЮ методом Кьельдаля. Вновь 0,0б25 вес. графт-сополимера дисперг гируют О, вес.% асфальтенов при Основное сырье, содержащее те же при|Садки, что и в рецептуре в примере 1, имело вязкость 5,5610 м/с при 98,, и требовалось-0,83 вес. .графт-сополимева, чтобы получить вязкость 15,( при 98,. IСравнительные эксперименты. Привитые сополимеры получают так как описано в известном способе. Сокращение 2-Вр означает 2-ви нилпиридин. Сополимером с высоконенасы1ценной изоолефин-многоолефино вой главной цепью макромолекулы является изобутиленизопреновый полимер. Приготовлены два образца полцмера (А и В), их сравнивали с образцом полимера (С), приготовленным по предлагаемому способу в примере получения каумукоподобного сополимера на основе приблизительно 50/50 ёес. этиленпропилена, в основном не содержащего ненасыщенных i связей. Результаты приведены в табл. 5, методика испытания такая же как описано .выше. Данные табл. 5 показывают следующие преимущества полимеров и способа получения их в качестве присадок к смазочным маслам двигателей по сравнению с полимерами, согласно известному способу:

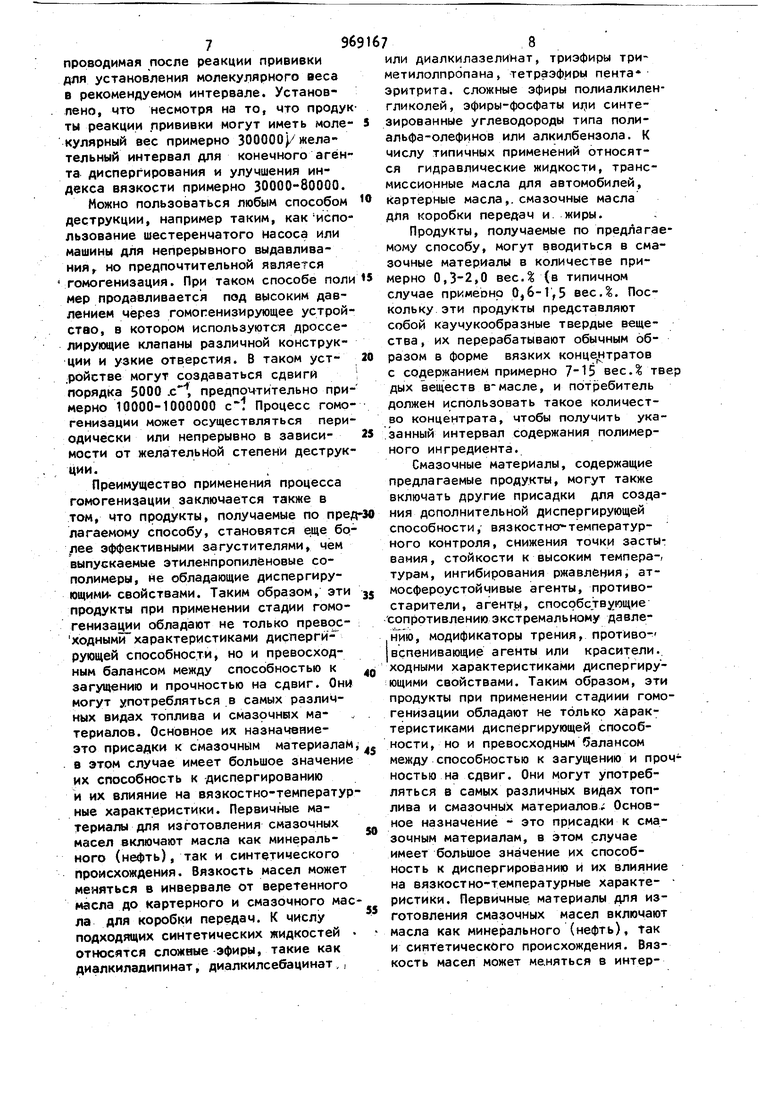

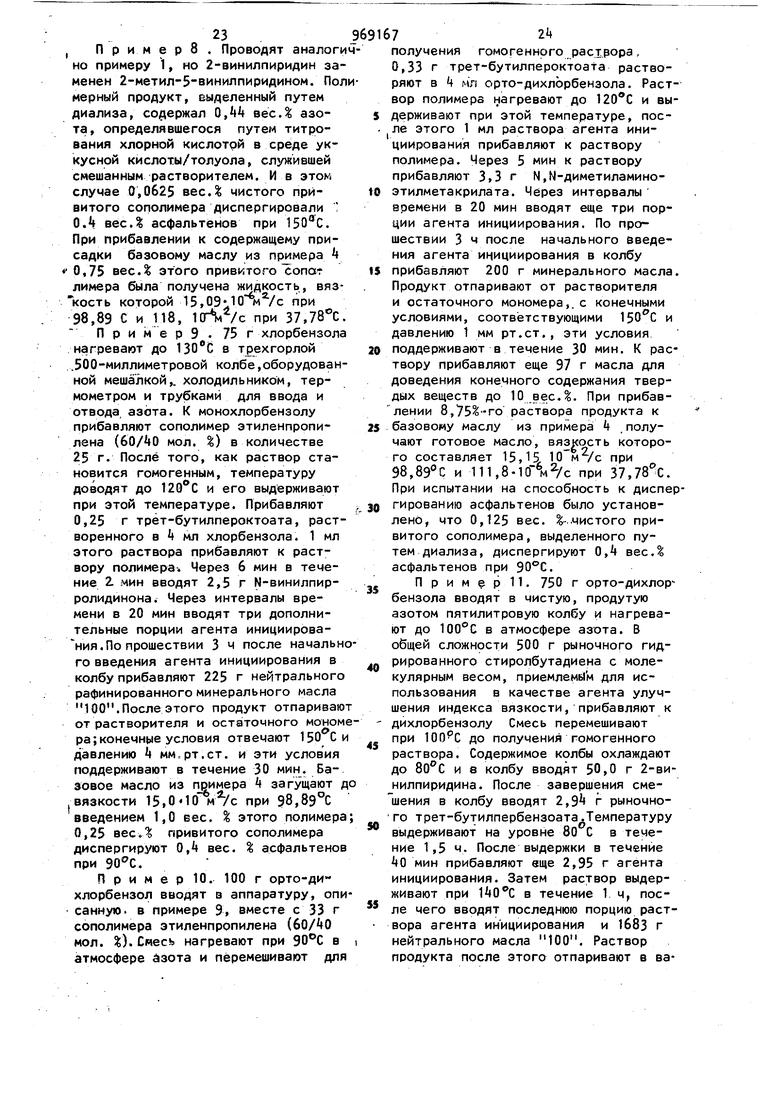

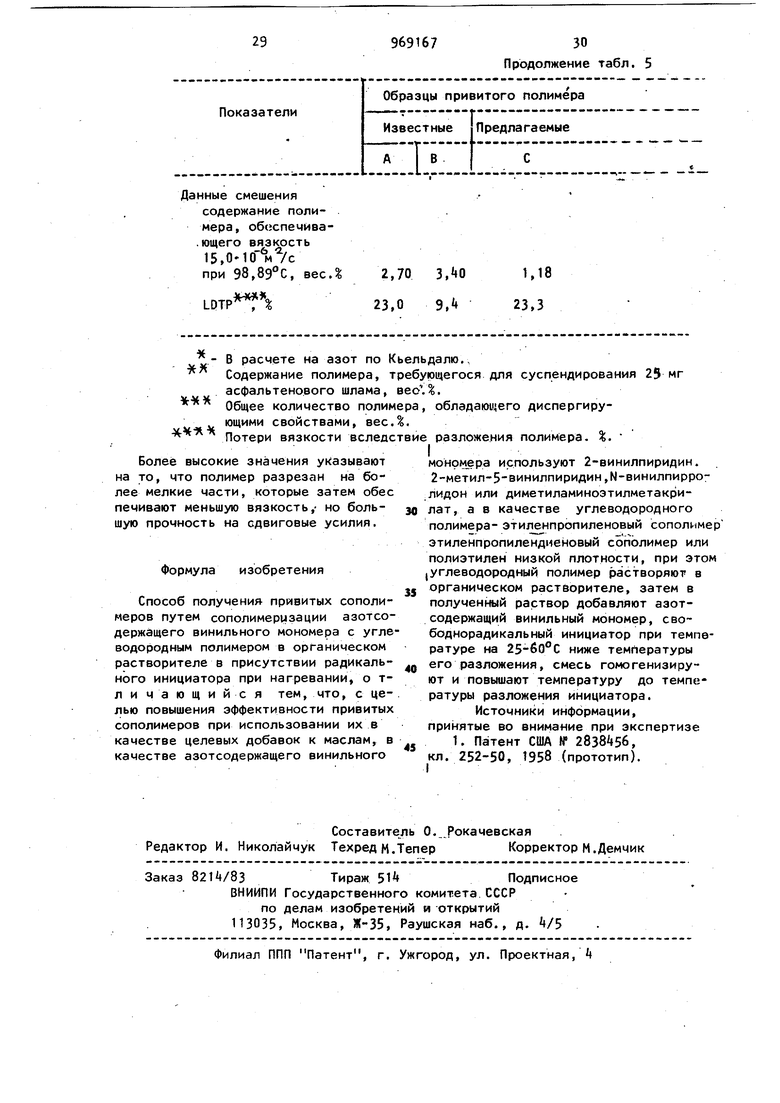

Ненасыщенность, мол.%

Содержание азота в полимере, вес.% (по Квельдалю)

Загрузка 2-QP,% Введение 2-Вр , %

Диспергирование асфальтенов %

Данные колончатого фракционирования:

привитой полиме .: вес,

активный полимер, вес.%

0,33 10,0 2,k6

0,0625

82,3

71, 7 . а) по меньшей мере на 302; большее введение азота, хотя количество загружаемого 2-винилпиридина примерно вдвое меньше.(10 по сравнению с 20% при получении полимерных образцов А и В); б)по меньшей мере на 75% большее введение 2-винилпиридина, хотя загружаемое его количество вдвое меньше; в)требуется только около 1/10 количества образца 6 (0,0б25) для достижения такой же степени дисперсности (асфальтены), какая достигнута с применением образцов А и В; г)данные колончатого фракционирования показывают, что количество привитого по предлагаемому способу сополимера в 2-3 раза больше, чем при получении образцов А или В; - д) данные, полученные для смеси, подтверждают более высокую сгущающую способность образца С, так как менее половины количества полимера обеспечивает эквивалентный уровень вязкости при сохранении хорошей прочности на срез (% LDTP).

Данные смешения содержание полимера, обоспечйва.ющего вязкость 15,0-10 м/с

Авторы

Даты

1982-10-23—Публикация

1977-07-21—Подача