1

Известны устройства для непрерывной намотки на катушки нитеобразных материалов, например проволоки, состоящие из сменных катушек, расположенных соосно с поводковыми барабанами, механизма раскладки и переброса нити от наполненной катушки на пустую с контактной дорожкой, со штангой и расположенными на ней направляюш,ими и раскладочными роликами, узлов порезки и закрепления концов нити с приводными опорами каждой катушки.

Описываемое устройство отличается тем, что, с целью обеспечения возможности намотки нити как на враш,аюшиеся, так и на неподвижные катушки, а также и в случае встречного вращевия укладчика витков и .катушки, каждый барабан выполнен с U-образным -пазом, штанга раскладочного механизма выполнена полой, закреплена в и-образных пазах барабанов, а контактная дорожка, с которой она соединена, выполнена в виде фигуры, приближенной по форме к лемнискате Бернулли, при этом устройство снабжено направляюш,ей стрелкой. Устройство отличается также тем, что, с целью синхронизации врашательного движения барабанов обеих катушек и обеспечения условий для перевода полой штанги с U-образного паза одного барабана в аналогичный паз другого барабана, т. е. с траектории движения вокруг одной катушки к другой,

2

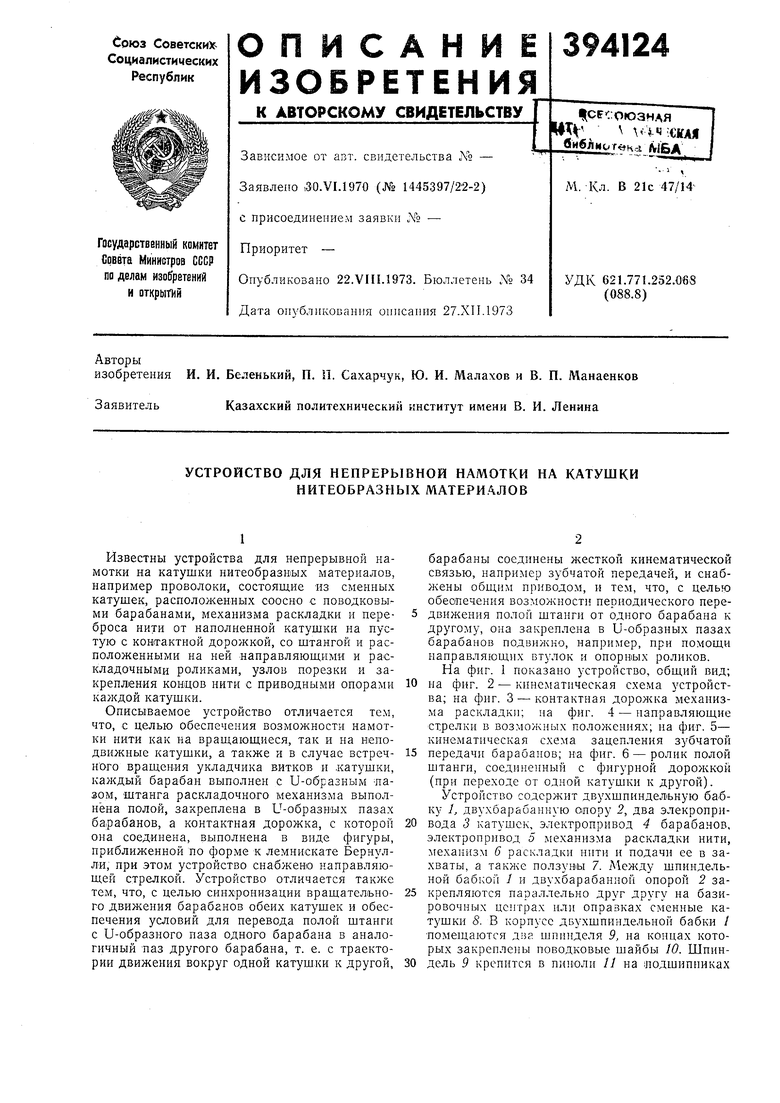

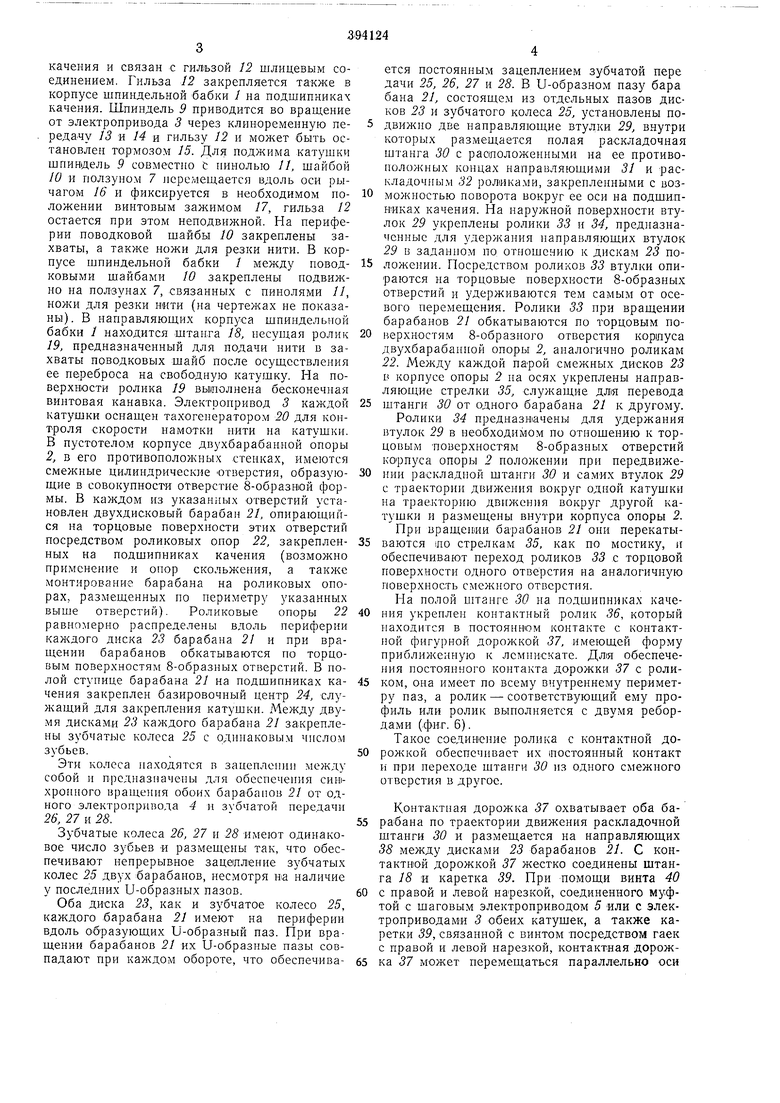

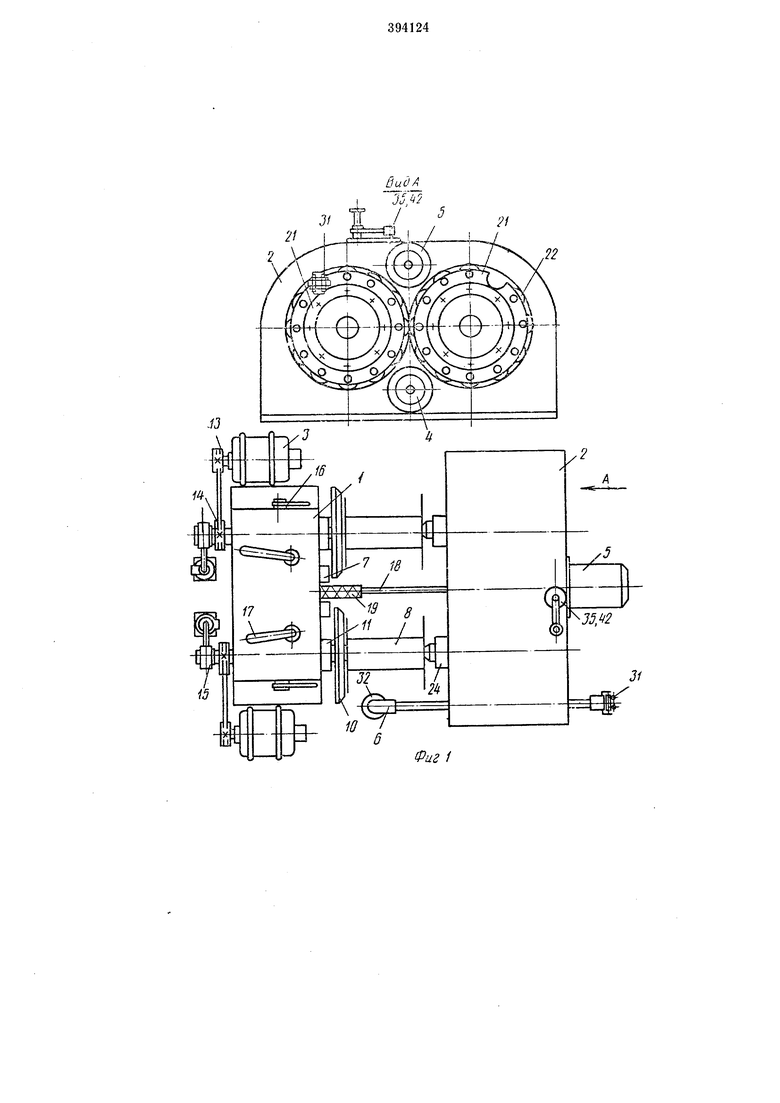

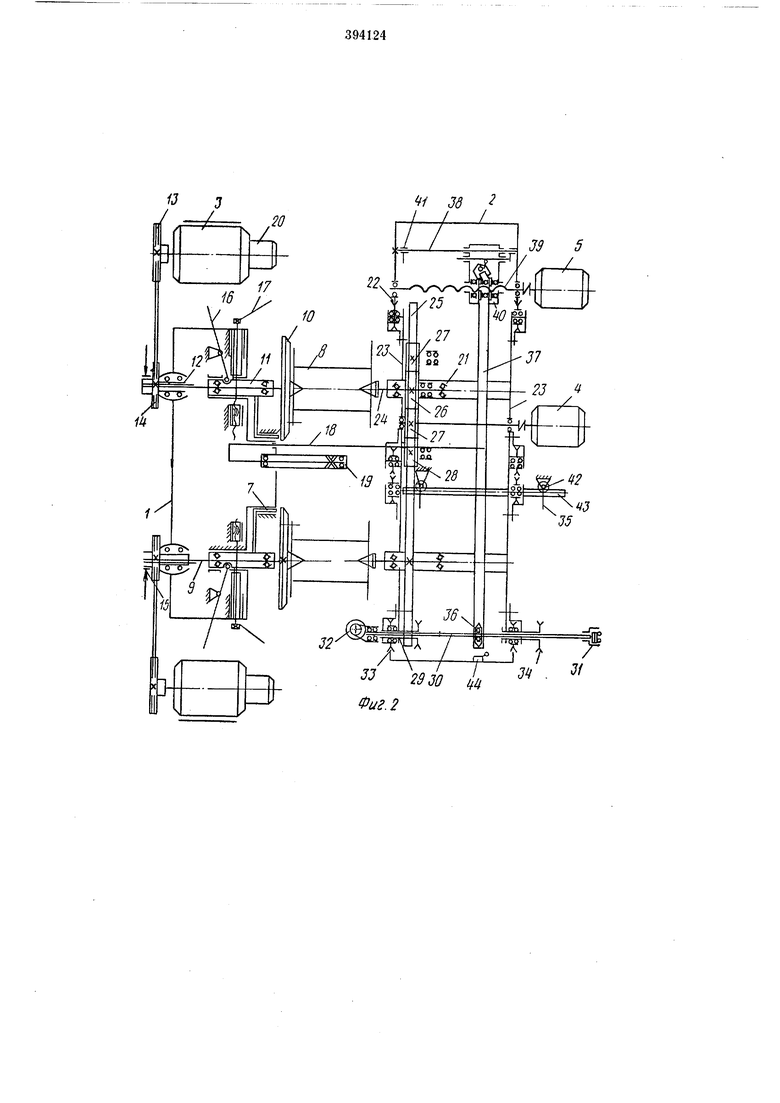

барабаны соединены жесткой кинематической связью, например зубчатой передачей, и снабжены общим приводом, и тем, что, с целью обеспечения возможности периодического передвижения полой штанги от одного барабана к другому, она закреплена в U-образных пазах барабанов подвижно, например, при помощи направляющих втулок и опорных роликов. На фиг. 1 показано устройство, общий вид;

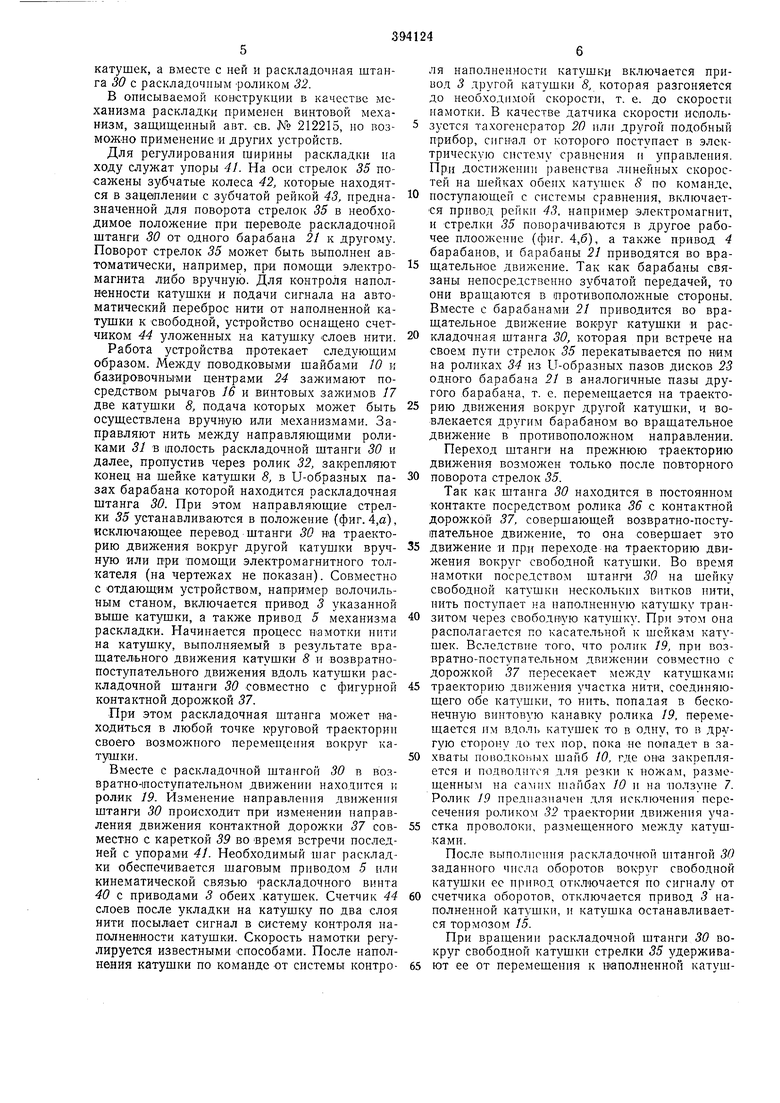

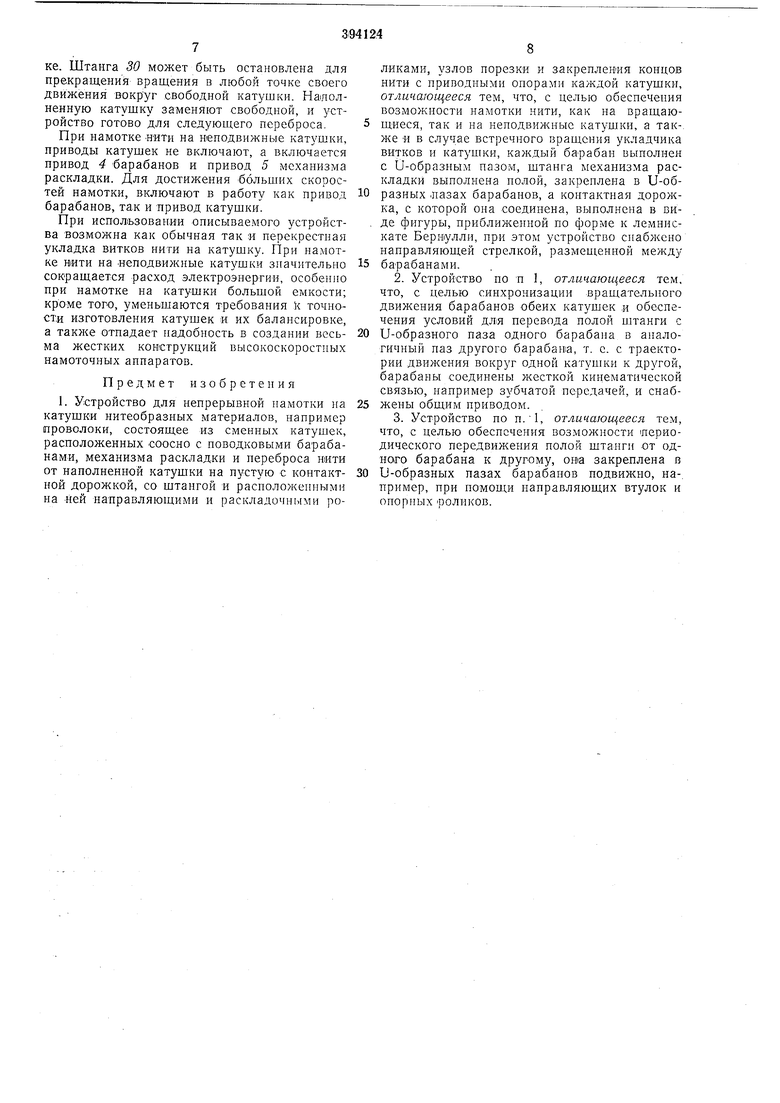

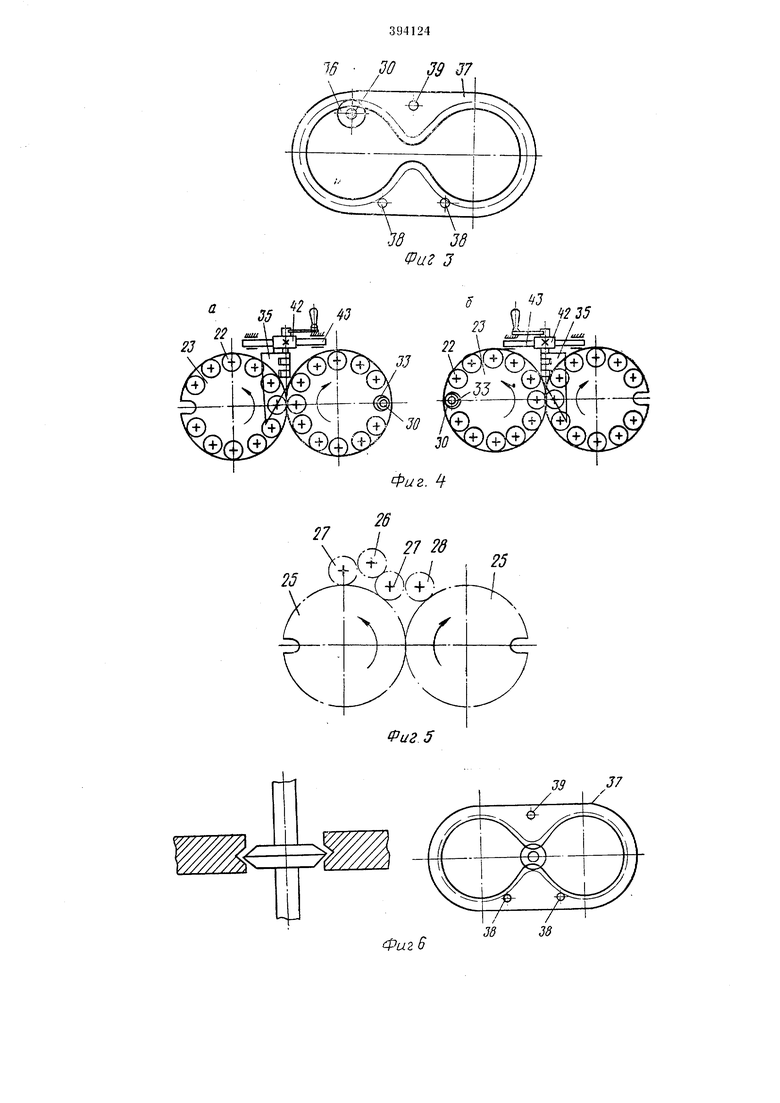

на фиг. 2 - кинематическая схема устройства; на фнг. 3 - контактная дорожка механизма раскладки; на фиг. 4 - направляющие стрелки в возможных положениях; на фиг. 5- кинематическая схема зацепления зубчатой

передачи барабанов; на фиг. б - ролик полой штанги, соединенный с фигурной дорожкой (при переходе от одной катушки к другой).

Устройство содержит двухшпиндельную бабку 1, двухбарабанную о-пору 2, два элекропривода 3 катушек, электропривод 4 барабанов, электропривод 5 механизма раскладки нити, механизм 6 раскладки ннти и подачи ее в захваты, а также ползуны 7. Между шпиндельной бабкой 1 и двухбарабанной опорой 2 закрепляются параллельно друг Другу на базировочных центрах нли оправках сменные катушки 8. В корпусе двухшниндельной бабки / помещаются два шпинделя 9, на конца.х которых закреплены поводковые шайбы 10. Шпиндель 9 крепится в пиноли 11 на подшиппиках

качения и связан с гильзой 12 шлицевым соединеиием. Гильза 12 закрепляется в корпусе шпиндельной бабки / на подшипниках качения. Шпиндель 9 приводится во враш;ение от электропривода 3 через клиноременную переда чу 13 и 14 и гильзу 12 и может быть остановлен тормозом 15. Для поджима катушки шпиндель 9 совместно с пинолыо 11, шайбой 10 и ползуном 7 неремеш,ается вдоль оси рычагом 16 и фиксируется в необходимом положении винтовым зажимом 17, гильза 12 остается при этом неподвижной. На периферии поводковой шайбы 10 закреплены захваты, а также ножи для резки нити. В корпусе шпиндельной бабки / между поводковыми шайбами 10 закреплены подвижно на ползунах 7, связанных с пинолями //, ножи для резки нити (на чертежах не показаны). В направляющих корпуса шпиндельной бабки 1 находится штанга 18, несущая ролик 19, предназначенный для подачи нити в захваты поводковых шайб после осуществления ее переброса на свободную катушку. На поверхности ролика 19 выполнена бесконечная винтовая канавка. Электропривод 3 каждой катушки оснащен тахогеператором 20 для контроля скорости намотки нити на катушки. В пустотелом корпусе двухбарабанной опоры 2, Б его противоположных стенках, имеются смежные цилиндрические отверстия, образующие в совокупности отверстие 8-образной формы. В каждом из указанных отверстий установлен двухдисковый барабан 21, опирающийся на торцовые поверхности этих отверстий посредством роликовых опор 22, закрепленных на подщипниках качения (возможно применение и опор скольжения, а также монтирование барабана на роликовых опорах, размещенных по периметру указанных выше отверстий). Роликовые опоры 22 равномерно распределены вдоль периферии каждого диска 23 барабана 21 и при вращении барабанов обкатываются по торцовым поверхностям 8-образных отверстий. В полой ступице барабана 21 на подшипниках качения закреплен базировочный центр 24, служащий для закрепления катущки. Между двумя дисками 23 каждого барабана 21 закреплены зубчатые колеса 25 с оди 1аковым числом зубьев.

Эти колеса находятся в зацеплении между собой и предназначены для обеспечения CHHIхронного вращения обоих барабанов 21 от одного электропривода 4 и зубчатой передачи 26, 27 и 28.

Зубчатые колеса 26, 27 и 28 имеют одинаковое число зубьев и размещены так, что обеспечивают непрерывное зацепление зубчатых колес 25 двух барабанов, несмотря на наличие у последних U-образных пазов.

Оба диска 23, как и зубчатое колесо 25, каждого барабана 2 имеют на периферии вдоль образующих U-образный паз. При вращении барабанов 21 их U-образные пазы совпадают при каждом обороте, что обеспечивается постоянным зацеплением зубчатой пере дачи 25, 26, 27 и 28. В U-образном пазу бара бана 21, состоящем из отдельных пазов дисков 23 и зубчатого колеса 25, установлены подвижно две направляющие втулки 29, внутри которых размещается полая раскладочная штанга 30 с расположенными на ее противоположных концах направляющими 31 и раскладочным 32 ролика.ми, закрепленными с возможностью поворота вокруг ее о,си на подшипниках качения. На наружной поверхности втулок 29 укреплены ролики 33 и 34, предназначенные для удержания направляющих втулок 29 в заданном по отнощению к дискам 23 положении. Посредством роликов 33 втулки опираются на торцовые поверхности 8-образных отверстий и удерживаются тем самым от осевого перемещения. Ролики 33 при вращении барабанов 21 обкатываются по торцовым поверхностям 8-образного отверстия Kopinyca двухбарабанной опоры 2, аналогично роликам 22. Между каждой парой смежных дисков 23 V корпусе опоры 2 на осях укреплены направляющие стрелки 35, служащие для перевода

штанги 30 от одного барабана 21 к другому. Ролики 34 предназначены для удержания втулок 29 в необходимом по отнощению к торцовым поверхностям 8-образных отверстий корпуса опоры 2 положении при передвижеНИИ раскладной штанги 30 и самих втулок 29 с траектории движения вокруг одной катущки на траекторию движения вокруг другой катушки и размещены внутри корпуса опоры 2. При вращении барабанов 21 они перекатываются 1ПО стрелкам 35, как по мостику, и

обеспечивают переход роликов 33 с торцовой

поверхности одного отверстия на аналогичную

поверхность смежного отверстия.

На полой штанге 30 на подщипниках качения укреплен контактный ролик 36, который находится в постоянном контакте с контактной фигурной дорожкой 37, имеющей форму приближенную к лемнискате. Дл1Я обеспечения постоянного контакта дорожки 37 с роликом, она имеет по всему внутреннему периметру паз, а ролик - соответствующий ему профиль или ролик выполняется с двумя ребордами (фиг. 6). Такое соединение ролика с контактной дорожкой обеспечивает их постоянный контакт и при переходе щтанги 30 из одного смежного отверстия в другое.

Контактная дорожка 37 охватывает оба барабана по траектории движения раскладочной штанги 30 и размещается на направляющих 38 между дисками 23 барабанов 21. С контактной дорожкой 37 жестко соединены штанга 18 и каретка 39. При помощи винта 40 с правой и левой нарезкой, соединенного муфтой с щаговым электроприводом 5 или с электроприводами 3 обеих катущек, а также каретки 39, связанной с винтом посредством гаек с правой и левой нарезкой, контактная дорожка 37 может перемещаться параллельно оси

катушек, а вместе с ней и раскладочная штанга 30 с раскладочным -po HKOivi 32.

В описываемой конструкции в качестве механизма раскладки применен винтовой механизм, защищенный авт. св. № 212215, но возможйо применение и других устройств.

Для регулирования ширины раскладки на ходу служат упоры 41. На оси стрелок 35 посажены зубчатые колеса 42, которые находятся в зацеплении с зубчатой рейкой 43, предназначенной для поворота стрелок 35 в необходимое положение при переводе раскладочной штанги 30 от одного барабана 21 к другому. Поворот стрелок 35 может быть выполнен автоматически, например, при помощи электромагнита либо вручную. Для контроля наполненности катушки и подачи сигнала на автоматический переброс нити от наполненной катушки к свободной, устройство оснащено счетчиком 44 уложенных на катуш.ку слоев нити.

Работа устройства протекает следующим Образом. Между поводковыми шайбами 10 и базировочны-ми центрами 24 зажимают посредством рычагов 16 и винтовых зажимов 17 две катушки 8, подача которых может быть осуществлена вручную или механизмами. Запр авляют нить между направляющими роликами 31 в (ПОЛОСТЬ раскладочной штанги 30 и далее, пропустив через ролик 32, закрепляют конец на шейке катушки 8, в U-образных пазах барабана которой находится раскладочная штанга 30. При этом направляющие стрелки 35 устанавливаются в положение (фиг. 4,а), исключающее перевод штанги 30 на траекторию движения вокруг другой катушки вручную или При ПОМОЩИ электромагнитного толкателя (на чертежах не показан). Совместно с отдающим устройством, например волочильным станом, включается привод 3 указанной выше катушки, а также привод 5 механизма раскладки. Начинается процесс намотки нити на катушку, выполняемый в результате врашателъного движения катушки 8 и возвратнопоступательного движения вдоль катушки раскладочной штанги 30 совместно с фигурной контактной дорожкой 37.

При этом раскладочная штанга может находиться в любой точке круговой траектории своего возможного перемен1ения вокруг катушки.

Вместе с раскладочной штангой 30 в возвратно-шоступательном движении находится и ролик 19. Изменение направления движения штанги 30 происходит при изменении направления движения контактной дорожки 37 совместно с кареткой 39 во время встречи последней с упорами 41. Необходимый шаг раскладки обеспечивается шаговым приводом 5 или кинематической связью раскладочного винта 40 с приводами 3 обеих катушек. Счетчик 44 слоев после укладки на катушку по два слоя нити посылает сигнал в систему контроля наполневности катушки. Скорость намотки регулируется известными способами. После наполнения катушки по команде от системы контроля наполненности катушки включается привод 3 другой катушки 8, которая разгоняется до необходи.мой скорости, т. е. до скорости намотки. В качестве датчика скорости использустся тахогенератор 20 или дрзгой подобный прибор, сигнал от которого поступает п электрическую систему сравнения и управления. При достижении равенства линейных скоростей на шейках обеих катушек 8 по команде, поступающей с системы сравнения, включается привод рейки 43. например электромагнит, и стрелки 35 поворачиваются в другое рабочее плоол-сенне (фиг. 4,6), а привод 4 барабанов, и барабаны 21 приводятся во вращательное движение. Так как барабаны связаны непосредственно зубчатой передачей, то они вращаются в противоположные стороны. Вместе с барабанами 21 приводится во вращательное движение вокруг катушки и раскладочная штанга 30, которая при встрече на своем пути стрелок 35 перекатывается по ним на роликах 34 из U-образных пазов дисков 23 одного барабана 21 в аналогичные пазы другого .барабана, т. е. перемешается на траекторию вокруг другой катушки, и вовлекается другим барабаном во вращательное движение в противоположном направлении. Переход штанги на прежнюю траекторию движения возмол ен только после повторного поворота стрелок 35.

Так как штанга 30 находится в постоянном контакте посредством ролика 36 с контактной дорожкой 37, совершающей возвратно-постутательное двилчение, то она совершает это движение и пр.и переходе на траекторию движения вокруг свободной катушки. Во время намотки посредством штанги 30 на шейку свободной катушки несколькнх витков нити, нить поступает на наполненную катушку транзитом через свободную катушку. При этом она располагается по касательной к шейкам катушек. Вследствие того, что ролик 19, при возвратно-поступательном совместно с дорожкой 37 пересекает катушками траекторню участка нити, соединяющего обе катушки, то нить, попадая в бесконечную винтовую канавку ролика 19, перемещается им вдоль катушек то в одну, то в другую сторону до тех пор, пока не подпадет в захваты поводкоьых шайб 10, где она закрепляется и подводятся для резки к ножам, размешенным на caNiiix ншйбах 10 и на ползуне 7. Ролик 19 предназначен для исключения пересечения роликом 32 траектории участка проволоки, размешенного между катушками.

После выполнения раскладочной штангой 30 заданного числа оборотов вокруг свободной катушки ее нрнвод отключается по сигналу от счетчика оборотов, отключается привод 3 наполненной катушки, н катушка останавливается тормозом 15.

При вращении раскладочной штанги 30 вокруг свободной катушки стрелки 35 удерживают ее от перемещения к наполненной катушке. Штанга 30 может быть остановлена для прекращения вращения в любой точке своего движения вокруг свободной катушки. Наполненную катущку заменяют свободной, и устройство готово для следующего переброса.

При намотке «ити на неподвижные катушки, приводы катушек не включают, а включается привод 4 барабанов и привод 5 механизма раскладки. Для достижения больщих скоростей намотки, включают в работу как привод барабанов, так и привод катушки.

При использовании описываемого устройства возможна как обычная так и перекрестная укладка витков нити на катушку. При намотке нити на Неподвижные катушки значительно сокращается расход электроэнергии, особенно при намотке на катущки большой емкости; кроме того, уменьшаются требования k точности изготовления катушек и их балансировке, а также отпадает надобность в создании весьма жестких конструкций высокоскоростных намоточных аппаратов.

Предмет изобретения

1. Устройство для непрерывной намотки на катущки нитеобразных материалов, например проволоки, состоящее из сменных катушек, расположенных соосно с поводковыми барабанами, механизма раскладки и переброса нити от наполненной катущки на пустую с контактной до-рол кой, со щтангой и расположенными на ней направляющими и раскладочными роликами, узлов порезки и закрепления концов нити с приводными опорами каждой катущки, отличающееся тем, что, с целью обеспечения возможности намотки нити, как на вращающиеся, так и на непОхДвижные катущки, а так-, же и в случае встречного вращения укладчика витков и катущки, каждый барабан выполнен с О-образным пазом, штанга механизма раскладки выполнена полой, закреплена в U-образных лазах барабанов, а контактная дорожка, с которой она соединена, выполнена в виде фигуры, приближенной по форме к лемнискате Бернулли, при этом устройство снабжено направляющей стрелкой, размещенной между

барабанами.

2.Устройство по п 1, отличающееся тем, что, с целью синхронизации вращательного движения барабанов обеих катушек и обеспечения условий ДЛ|Я перевода полой щтанги с

U-образного паза одного барабана в аналогичный паз другого барабана, т. е. с траектории движения вокруг одной катушки к другой, барабаны соединены жесткой кинематической связью, например зубчатой передачей, и снабжены общим приводом.

3.Устройство по n.l, отличающееся тем, что, с целью обеспечения возможности периодического передвижения полой штанги от одного барабана к другому, оеа закреплена в

U-образных пазах барабанов подвижно, на-, пример, при помощи направляющих втулок и опорных роликов.

J/

21

31

Фиг i Iluti I J 7 2930 J j , Фиг. 2 / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| Способ образования мотков проволокии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1975 |

|

SU844092A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ НАМОТКИ НА КАТУШКИ МАТЕРИАЛОВ В ВИДЕ НИТЕЙ | 1969 |

|

SU235709A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОЙ ВЫСОКОСКОРОСТНОЙ НАМОТКИ НА СМЕННЫЕ КАТУШКИ | 1973 |

|

SU366022A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ЗАМЕНЫ КАТУШЕК НАМОТОЧНОГО АППАРАТА | 1972 |

|

SU331835A1 |

| СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОКИ | 1995 |

|

RU2104101C1 |

| Устройство для непрерывной намотки проволоки на катушки | 1985 |

|

SU1299636A1 |

| Устройство для намотки на катушки нитеобразных материалов | 1975 |

|

SU640779A1 |

Даты

1973-01-01—Публикация