1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления змеевиков.

Из основного изобретения по авт. св. № 597466 известен способ изготовления змеевиков 1.

Недостатком известного способа изготовления змеевиков являются большие затраты рабочей средь, например газа высокого давления, потребного для изготовления змеевиков.

Целью изобретения является уменьшение затрат рабочей среды.

Указанная цель достигается тем, что рабочую среду предварительно нагревают до температуры, не превышаюш,ей температуры плавления материала змеевика.

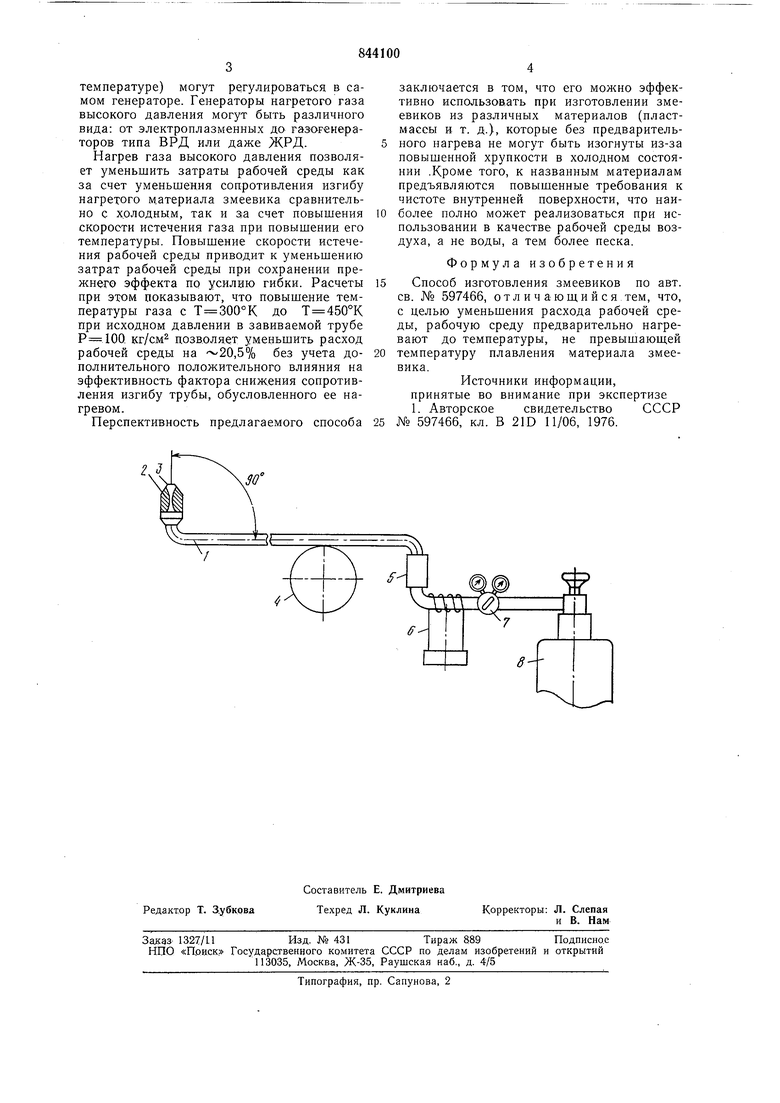

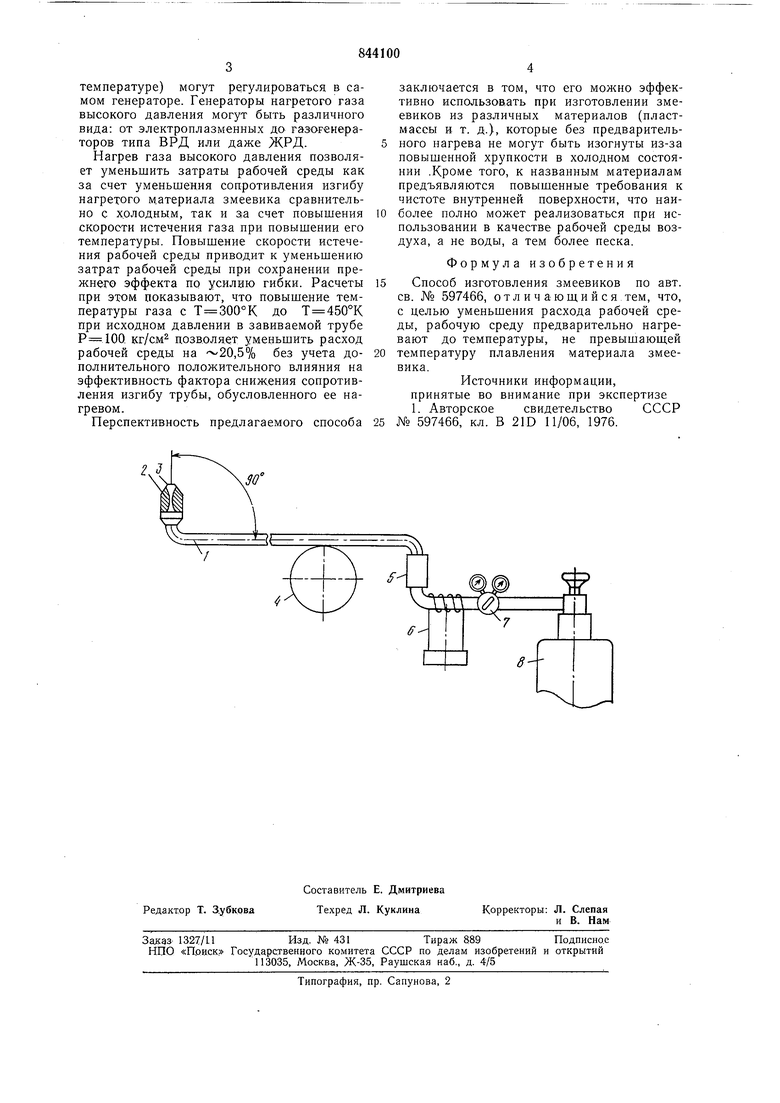

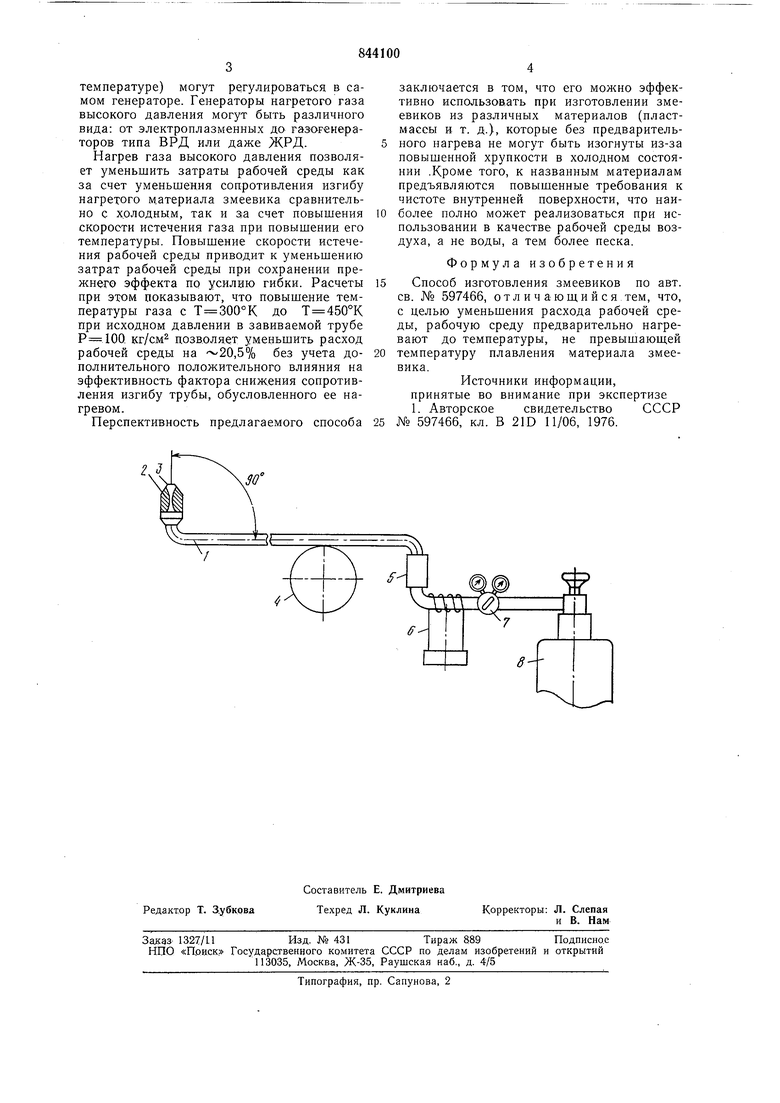

На чертеже изображено устройство, реализующее предлагаемый способ.

Устройство состоит из завиваемой трубы 1, присоединенного наконечника 2 с соплом 3, оправки 4, пневмоэлектрического клапана 5, нагревающего устройства 6, газового редуктора 7, баллона 8 с газом высокого давления.

Устройство работает следующим образом. После подготовки трубы 1 к завивке, что сводится к присоединению наконечника 2 с соплом 3 к трубе 1 и присоединению трубы 1 к баллону 8 с газом высокого давления и нагревающему устройству 6, открывают пневмоэлектрический клапан 5 с предварительным включением в работу нагревающего устройства 6. После этого внутреннюю полость трубки заполняют газом высокого давления, который, вытекая из сопла 3 (газ предварительно нагрет в нагревающем устройстве 6) создает реактивное усилие на трубе 1. За счет созданного реактивного усилия труба 1 накручивается на оправку 4. В процессе навивки во внутренюю полость трубы дополнительно подают нагретую рабочую среду для поддержания скорости истечения газа. Редуктором 7 создают потребное для навивки давление газа в завиваемой трубе в зависимости от ее диаметра. Очевидно, что температура газа высокого давления не должна превышать температуры плавления материала змеевика. Взамен наконечника 2 с соплом 3 можно использовать конец завиваемой трубы, изогнутой под углом к оси трубы в сторону от оправки. Систему, состоящую из нагревающего

устройства, редуктора и баллона газа высокого давления можно заменить генератором нагретого газа высокого давления, к которому непосредственно подсоединяется завиваемая труба, причем потребные параметры таза (как по давлению, так и по

температуре) могут регулироваться в самом генераторе. Генераторы нагретого газа высокого давления могут быть различного вида: от электроплазменных до газогенераторов типа ВРД или даже ЖРД.

Нагрев газа высокого давления позволяет уменьшить затраты рабочей среды как за счет уменьшения сопротивления изгибу нагретого материала змеевика сравнительно с холодным, так и за счет повышения скорости истечения газа при повышении его температуры. Повышение скорости истечения рабочей среды приводит к уменьшению затрат рабочей среды при сохранении прежнего эффекта по усилию гибки. Расчеты при этом показывают, что повышение температуры газа с Т 300°К до Т 450°К при исходном давлении в завиваемой трубе . кг/см дозволяет уменьшить расход рабочей среды на 20,5% без учета дополнительного положительного влияния на эффективность фактора снижения сопротивления изгибу трубы, обусловленного ее нагревом.

Перспективность предлагаемого способа

заключается в том, что его можно эффективно использовать при изготовлении змеевиков из различных материалов (пластмассы и т. д.), которые без предварительного нагрева не могут быть изогнуты из-за повышенной хрупкости в холодном состоянии .Кроме того, к названным материалам предъявляются повышенные требования к чистоте внутренней поверхности, что наиболее полно может реализоваться при использовании в качестве рабочей среды воздуха, а не воды, а тем более песка.

Формула изобретения

Способ изготовления змеевиков по авт. св. № 597466, от л и ч ающи и ся тем, что, с целью уменьшения расхода рабочей среды, рабочую среду предварительно нагревают до температуры, не превышаюш.ей температуру плавления материала змеевика.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 597466, кл. В 21D 11/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления змеевиков | 1977 |

|

SU634815A1 |

| Способ изготовления змеевиков | 1980 |

|

SU946725A2 |

| Устройство для изготовления змеевиков | 1979 |

|

SU940920A1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2527227C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2508497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| Источник эталонного чистого газа | 1977 |

|

SU644994A1 |

| ЭЛЕКТРОГАЗОДИНАМИЧЕСКИЙ СО-ЛАЗЕР | 1993 |

|

RU2065240C1 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| Устройство для обезвоживания битума | 1987 |

|

SU1574240A1 |

Авторы

Даты

1981-07-07—Публикация

1979-09-17—Подача