делен, так как он не обеспечивает равномерное обжатие наружной части модели и прочное соединение частей модели в блоке.

Цель изобретения - .повышение производительности труда и лучшение качества литья.

Поставленная цель достигается тем, что -в известном способе изготовления выплавляемых моделей, включающем раздельное изготовление внутренней и наруж:ной частей модели, окончательное отверждение внутренней частей и сцентрированную установку наружной и внутренней частей относительно друг друга, в пресс-форму для изготовления наружной части предварительно устанавливают .раз-резную обойму, запрессовывают модельный состав, выдерживают в пресс-форме 1,5-2,0 мини извлекают иаружную часть в вязкопластичiHOM состоянии из пресс-формы вместе с разрезной обоймой, подвергают ее обжатию до плотного контакта с внутренней частью, отверждают, после чего извлекают готовую модель «з разрезной обоймы. Способ осуществляют с помощью устройства, состоящего из корпуса с центрирующими поверхностями, расположенной в корпусе системы толкателей и ллавающего разрезного кольца, находящегося в кольцевой канавке корпуса, с установленным в месте его разъема механизмом для его сжатия.

(Предварительная установка в прессформу для изготовления наруж1ной части разрезной обоймы позволяет извлекать наружную часть модели из пресс-формы в вязкопластичном состоянии, что в совокупности с наличием в устройстве для осуществления данного способа плавающего разрезного кольца -с механизмом для его сжатия обеспечивает равномерное обжатие наружной части модели до ;плотного контакта с внутренней, н, как следствие, нрочное соедине«ие частей модели.

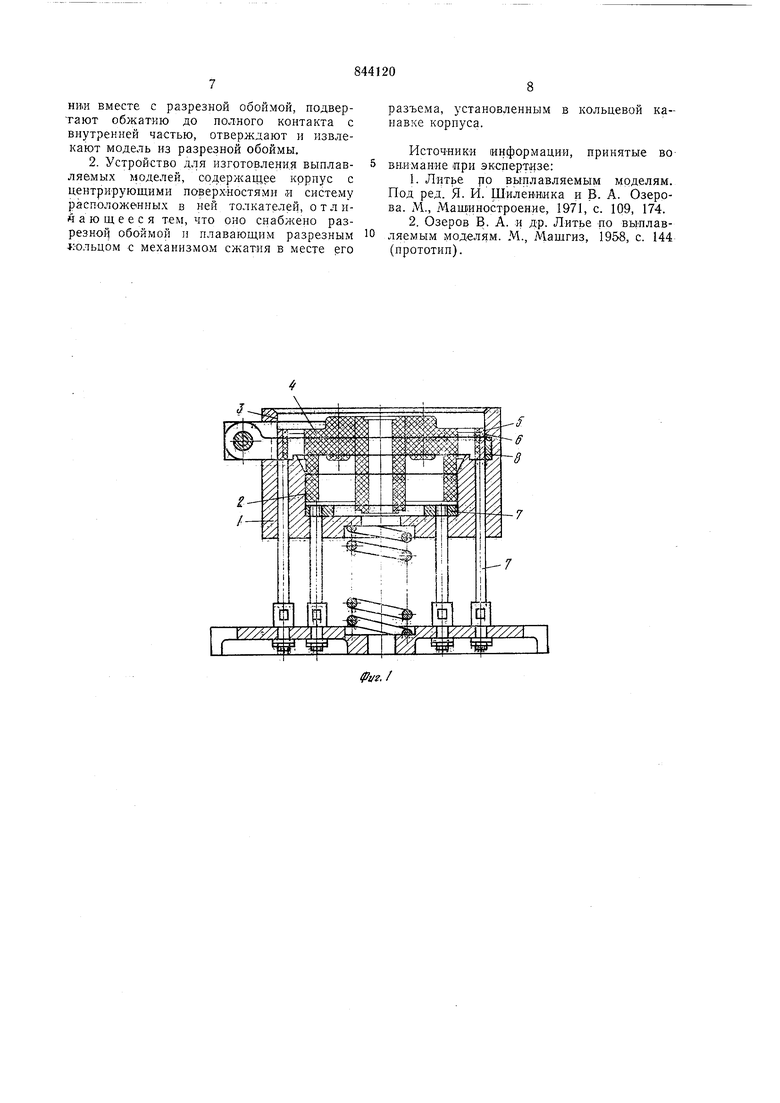

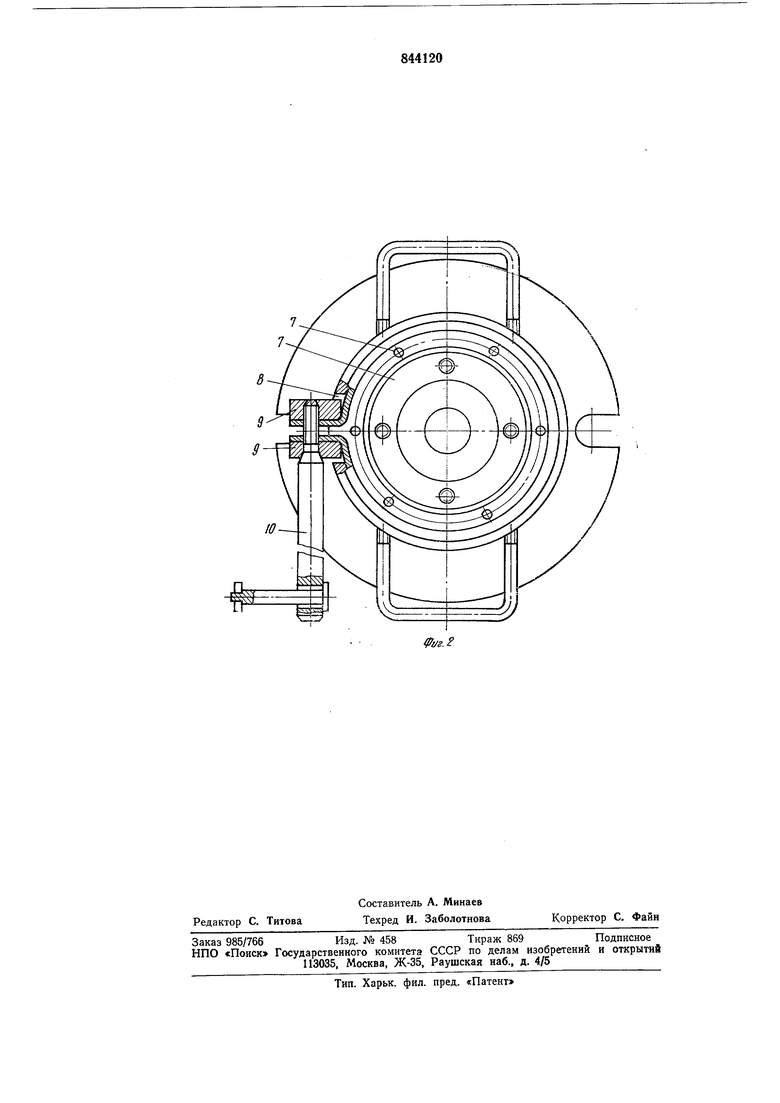

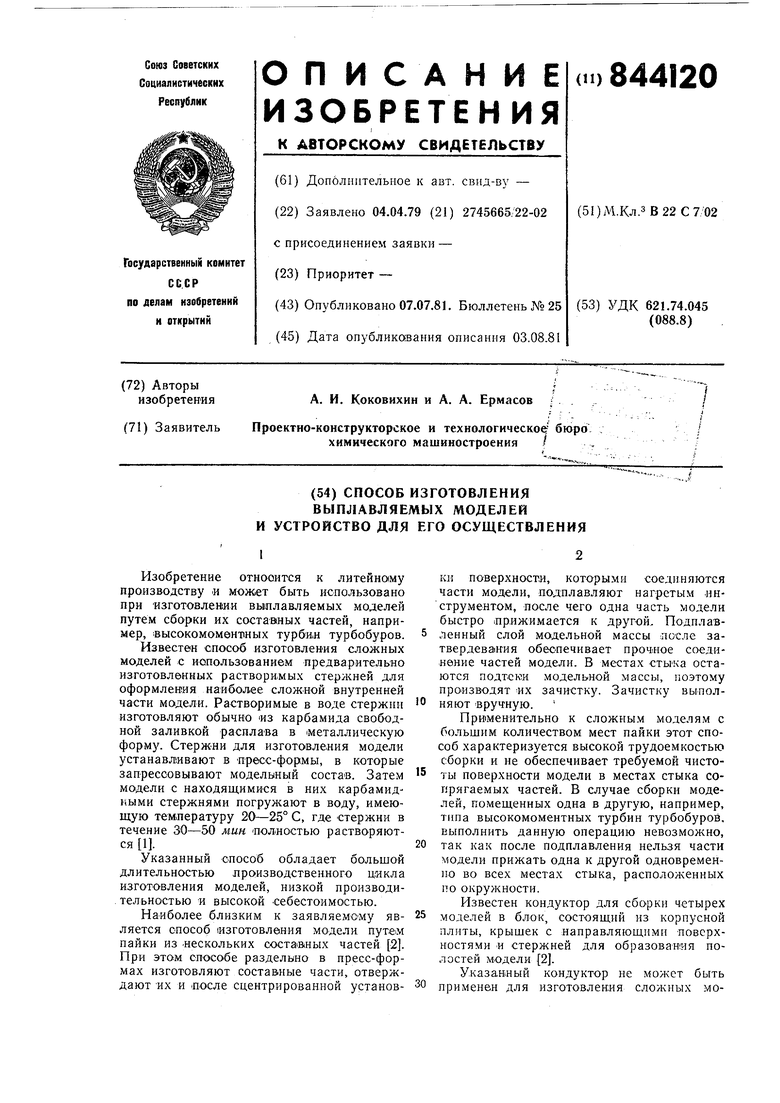

На фиг. 1 изображено устройство для осуществления способа, продольный разрез; на фиг. 2 - то же, вид сверху.

Устройство содерлшт корпус J с центрирующими поверхностями 2 3 для центрирования при установке внутренней части 4 и иаружной часии б, заключенной в разрезную металлнческую обойму 6; систему толкателей 7, расположенных в корпусе / для выталкивапия готовой модели; плавающее разрезное кольцо 5, установленное в кольцевой канавке корпуса 1 заподлицо с це 1трирующей иоверхностью 5. В месте разъема плавающее кольцо 8 снабжено щеками 9 для крепления .механизма 10 для его сжатия.

Способ изготовления выплавляемых моделей с использованием указанного способа н устройства проводят следующим образом. В пресс-форму для изготовления внутренней части модели запрессовывают модельный состав. Модель выдерживают в

пресс-форме (время выдержки зависит от температуры запрессовываемой модельной массы и толщины стенок изготовляемой модели) и затем пресс-форму охлаждают в воде ;или на воздухе. Производят разборку пресс-формы и извлечение внутренней части модели, после чего ее выдерживают на воздухе до окончательного отверждения и устанавливают в корпусе / устройства,

центрируя по поверхности 3. Далее приступают к изготовлению наружной части модели. iB пресс-форму для изготовления наружной части устанавливают разрезпую металлическую обойму 6 и запрессовывают

в нее модельный состав. Модель выдерживают 1,5-12,0 мин в пресс-форме для частичного отверждения до прпобретения твердости, достаточной для извлечения модели -из пресс-формы без деформирования и извлекают из пресс-формы -вместе с разрезной м.еталлической обоймой 6 в вязкопластичном состоянии, т. е. когда наружная часть способна к иринудительной деформации. Затем наружную часть 5 модели, находящуюся в разрезной металлической обойме 6, устаиавливают в корпусе / устройства с центрированием обоймы бпо поверх4- ости 3. Приступают к об кахию иаружной частн модели 5, для чего приводят

в Действие механизм сжатия 10, который через щеки 9 сжимает плавающее разрезное кольцо 8. Плавающее кольцо 8 обжимает разрезную обойму 6 до выборки щели в месте разъема, которая, в свою очередь, равномерно обжимает наружную часть 5 модели, находящуюся в вязкопластичном состоянии, до плотного прилегания ее поверхности к поверхности внутренней части 4. Собранную модель выдерживают

в устройстве для охлаждения и отверждения в воде или на воздухе. Для освобождения готовой модели с помощью механизма .10 разжимают плавающее разрезное кольцо 5, и оно занимает исходное положе«ие в кольцевой канавке корпуса 1. При этом разрезная металлическая обойма 6 под действием сил упругости отходит от поверхности наружной части 5 модели. Затем с .помощью системы толкателей 7 модель, находящуюся в разрезной металлической обойме б, извлекают вместе с ней из корпуса 1 устройства, снимают обойму 6 с готовой модели и подают ее для изготовления следующей иарулсной части.

П р и м е р. Описанным способом была изготовлена модель ротора турбины турбобура, состоящая из внутренней и наружной частей. Внутренняя часть представляет собой втулку с радиально отходящими от ее

наружного диаметра, равного 102 мм, лопатками в количестве 31 шт. Рабочая поверхность лопатки в средней части имеет подиутрение, не позвляющее изготовлять единую модель за одну операцию. Наружиый диаметр по лопаткам составлял 134 мм.

.высота 58 мм. Наружная часть модели представляет собой кольцо с наружным диаметром 144 мм и высотой 21 мм.

В термостат загружалось 40% возврата и 60% свежего модельного состава ПС50-50, расплавлялось и доводилось до температуры 44-46° С. На стол пневматического пресса была установлена прессформа со стаканом для «зготовления внутрен1ней части модели, в который загружалась модельная масса ;ПС50-50, содержащая 50% парафипа и 50% дистиллированного стеарина. В стакан вставлялся лоршень и путем давления штока пн-евмоцилиндра пресса на .поршень модельная масса запрессовывалась в пресс-форму. Нресс-форма охлаждалась в ваде в течение 5 мин и разбиралась вручную. Извлеченная модель дополнительно выдерживалась на воздухе для отверждения в течение 4 час и вставлялась в устройство с центрированием по ее Бнутревнему диаметру. Затем изготовлялась «аружная часть модели. Предварительно в пресс-форму для изготовления (Наружной части модели была установлена разрезная металлическая обой.ма (наружный диаметр l44 мм, внутренний 1-38 мм, высота 21 мм, величина щели .1,6 мм). Модельная масса с температурой 44-46° С запрессовывалась аналогичным способом. Модель выдерживалась в прессформе 3 мин без водяного охлаждения и иэвл/екалась в разрезной обойме в вязкоиластичном состоянии. Температура модели составляла 32-34°. Сразу лосле извлечепия из пресс-формы наружную часть модели, центрируя ее по наружному диаметру разрезной обоймы, вставили в корпус устройства, где находилась внутренняя часть. ГГри этом разрезная металлическая обойма вошла в плавающее кольцо устройства. Лосде установки в устройство яаРужной части модели был приведен в дей.ствие механизм сжатия плавающего кольца, который через щеки обжал плавающее разрезное кольцо, стягивающее разрезную обойму до выборки щели Б месте разреза. Разрезная обойма при этом равномерно обжимала наружную часть модели до полного контакта с внутренней. Поскольку наружная часть модели .находилась в вязко-.пластичном состоянии и была способна к принудительной деформации, диаметр ее уменьшился на заранее заданную величину, определяемую размером щели разрезНОЙ обоймы, а затем между частями модеЛ1И, равный 1пример«о 0,i25 мм, был ликвидирован. Устройство с собранной моделью было выдержано в воде в течение 5 мин для охлаждения и усадки внутренней части. После извлечения из воды с помощью механизма ялавающее разрезное КОЛЬЦО было разжато и под действием сил lynpyrocTH оно заняло исходное положение в кольцевой канавке кортуса. Разрезная

обойма также разжалась. С помощью сиСт. темы толкателей .модель вместе с разрез ной обоймой была вытолкнута из корпуса устройства, после чего готовую модель выпули из разрезной обоймы.

По истечении 1 ч был проведен осмотр готовой модели. В местах соединения лопаток с наружным ободом, соответствующих местам соединения внутренней и .наружной частей модели, поверхность отливки была гладкая, .надрезы отсутствовали. Модель была готова к .нанесению оболочки.

Модели, изготовленные .предлагаемым способом, собирались на металлические СТОЯК в блоки ПО 5 штук. На блоки наносились поочередно два слоя огнеупорной суспензии (этилсплпкатной) с последующей обсьгпкой кварцевым песком в кипящем слое и подсушкой в течение 4 ч. Затем были нанесены два слоя жидкостекольной суспензии с обсьшкой песком в кипящем слое. Каждый жидкостекольный слой подвергался после нанесения обработке в алюмохлор.иде в течение I мин. Затем была произведена выплавка из блоков моделей в горячем .растворе 20%-ного хлористого бария при температуре 95° С. Корки после выплавки выдержали на воздухе в течение 8 ч, установили в опоки. Формовали кварцевым .песком 1 КО 315 и прокаливали в печи при температуре 950° С. Заливка форм проводилась сталью марки 40 Г лри температуре 1590-1610° С, выплавленной в печи Л|ПЗ-67. После охлаждения IB опоках в течение 16 ч с отливок была удалена корка.

Использование предлагаемого способа изготовления выплавляемых моделей и устройства для его осуществления обеспечивают качественное изготовление сложных моделей, например высокомо-ментных турбин турбобуров, при высокой производительности труда. Благодаря повышению чистоты поверхности турбин увеличивается и -КПД турбобура.

Формула изобретения

1. Способ изготовления выплавляемых моделей преимущественно высокомоментных турбин турбобуров, включающий раздельное изготовление внутренней и наружной частей 1модели путем запрессовываиия модельного состава в пресс-форму, отверждение внутренней частт и сцентрированную установку наружной я внутренней частей относительно друг друга, отличающийс я тем. что, с целью повышения произ.водительности труда и точности выплавляемых моделей, в пресс-форму для изготовления наружной части .предварительно устанавливают разрезную обойму, выдерживают запрессованную модельную массу в пресс-форме 1,5-2,0 мин и извлекают наружную часть в вязко-пластичном состояНИИ вместе с разрезной обоймой, подвертают обжатию до полного контакта с внутренней частью, отверждают и извлекают модель из разрезной обоймы.

2. Устройство для изготовления выплавляемых моделей, содержащее кррпус с центрирующими поверхностями ,и систему расположенных в ней толкателей, о т л и нающееся тем, что оно снабжено разрезной обоймой и плавающим разрезиым юльцом с механизмом сжатия в месте его

разъема, установленным в кольцевой каиавке корпуса.

Источники информации, принятые вовнимание при экспертизе:

1.Литье ро выплавляемым моделям. Под ред. Я. И.Шилен.Еика и В. А. Озерова. М., Мащ1иностроеиие, 1971, с. 109, 174.

2.Озеров В. А. и др. Литье по выплавляемым моделям. М., Машгиз, 1958, с. 144 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения выплавляемой модели тела вращения | 2021 |

|

RU2755313C1 |

| Способ изготовления крупногабаритной восковой модели рабочей лопатки турбины энергоустановки | 2022 |

|

RU2774510C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Способ получения выплавляемой модели тела вращения | 2021 |

|

RU2757139C1 |

| Способ получения выплавляемой модели | 2021 |

|

RU2768661C1 |

| Способ получения выплавляемой модели тела вращения | 2021 |

|

RU2768654C1 |

| Способ изготовления выплавляемой или газифицируемой модели, армированной вставками | 1990 |

|

SU1792351A3 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2002 |

|

RU2203764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2002 |

|

RU2203765C1 |

S

Авторы

Даты

1981-07-07—Публикация

1979-04-04—Подача