Изобретение относится к литейному производству, в частности к изготовлению крупногабаритных отливок переменного сечения с развитыми внутренними полостями сложной конфигурации, по выплавляемым моделям.

Известен способ получения крупногабаритных отливок по выплавляемым моделям (SU 1567316, В 22 С 9/04, 3.03.08.87, 30.05.90), включающий изготовление моделей отливок путем запрессовки модельной массы в пресс-форму с формосохраняющим стержнем из водорастворимой соли, растворение стержня в воде, сборку модельного блока и литниковой системы на металлическом каркасе, изготовление керамической оболочки, удаление из нее модельного состава, прокаливание керамической оболочки, заливку ее металлом. Водорастворимый формосохраняющий стержень для прочности и фиксации устанавливают на опорный элемент для стержня, которым является металлическая рама. Указанный стержень растворяется после сборки модельного блока, рамка отваливается.

Данный способ используется для изготовления тонкостенных деталей, имеющих протяженную поверхность. При необходимости изготовления крупногабаритных отливок, содержащих тонкостенные и толстостенные элементы, этот способ не обеспечивает необходимого качества модели.

Известен способ получения крупногабаритных отливок переменного сечения по выплавляемым моделям (Я.И. Шкленник и др. Литье по выплавляемым моделям, М., 1984 г., стр. 166-167, 217-228, 228-239, 278-279), включающий изготовление моделей отливок путем запрессовки модельной массы в пресс-форму со стержнем из водорастворимой соли, фиксируемым с помощью знаков, растворение стержня в воде, сборку модельного блока и литниковой системы из модельных звеньев мелких отливок на металлическом каркасе, изготовление керамической оболочки, удаление из нее модельного состава, заформовывание наполнителем, прокаливание керамической оболочки, заливку ее металлом.

Для получения утолщенных частей модели в способе применены вставки из модельного состава. Вставки изготавливают заранее и проставляют в пресс-форму перед запрессовкой модели. Затем они удаляются при вытопке вместе с моделью.

Вставки из модельной массы позволяют уменьшить температурные деформации модели и как следствие уменьшить утяжку модели и трещины.

Изготовление керамической оболочки в известном способе осуществляется послойно. При нанесении каждого слоя поверхность модельного блока смачивается огнеупорной суспензией, обсыпается зернистым огнеупором и сушится.

Удаление модельного состава производится путем выплавления. Заформовывание керамической оболочки осуществляют сухим наполнителем, засыпку которого ведут на столе-вибраторе. При этом формуется вся керамическая оболочка за один прием. Опока устанавливается на виборостол, керамическая оболочка помещается в опоку на предварительно подготовленную подушку из сухого наполнителя, засыпают в опоку наполнитель, включают вибрацию.

Прокаливание керамической оболочки и заливку ее металлом ведут известными способами.

Из недостатков способа можно отметить следующие. Толстостенный узел модели сохраняется до вытопки и при нагревании модельной массы при вытопке модели может деформировать керамическую оболочку вследствие теплового расширения.

Для крупногабаритных объемных отливок увеличивается расход модельной массы, кроме того, требуется специальная пресс-форма, которая изготавливается отдельно.

Вставки, используемые в известном способе, не везде применимы, а только на деталях простой конфигурации.

При выполнении стержнем указанных полостей в моделях, при запрессовывании модельной массы возможны сломы стержня из-за большой нагрузки на него. Невозможно изготовить протяженные сложные полости в моделях.

В известном способе на металлическом каркасе-стояке невозможно собрать тяжелый модельный блок для крупногабаритных отливок из-за недостатка прочности модельной массы.

В процессе вытопки моделей массивные и удаленные от литниковой чаши части керамической оболочки могут подвергаться деформации. Кроме того, из удаленных частей керамической оболочки сложно удалять засоры.

Для отливок со сложными протяженными полостями в пустотах керамической оболочки при засыпке наполнителем могут оставаться неплотности, что приводит к пробивам керамической оболочки металлом в процессе заливки.

Задачей, на решение которой направлено данное техническое решение, является повышение качества отливок и снижение трудоемкости, за счет

- исключения брака моделей по дефектам утяжки усадки, трещин, слома стержня,

- исключения растрескивания керамической оболочки при выплавлении модельного состава,

- создания прочности модельного блока и удобства в работе с ним,

- упрощения удаления керамической оболочки из внутренних полостей отливки,

- исключения пробивов оболочки в местах внутренних полостей во время заливки металла.

Для этого в способе получения крупногабаритной отливки с внутренними полостями сложной конфигурации по выплавляемым моделям, включающем изготовление элементов модельного блока путем запрессовки модельной массы в пресс-формы с установленными в них растворимыми солевыми стержнями для выполнения внутренних полостей отливки, удаление стержней в воде, сборку модельного блока на металлическом каркасе из модельных элементов, изготовление керамической оболочки, удаление из нее модельного состава, заформовывание керамической оболочки наполнителем, прокаливание керамической оболочки, заливку ее металлом, согласно изобретению, для опоры стержней в пресс-форму устанавливают опорные вкладыши, удаляемые из модели после извлечения ее из пресс-формы, отверстия от опорных вкладышей заделывают модельной массой до удаления стержней, для образования пустот в утолщенных местах модели в пресс-форму устанавливают металлические вставки, которые удаляют из модели до сборки модельного блока, образованные вставками пустоты перекрывают заглушками из модельной массы.

Для создания прочности объемному модельному блоку и удобства в работе с ним сборку элементов модельного блока ведут на предварительно изготовленном сборном металлическом каркасе с рукоятками по оси центра тяжести модельного блока, на который крепят элементы модели отливки и литниково-питающей системы.

Сборный металлический каркас удаляют из керамической оболочки после вытопки модельной массы.

С целью исключения растрескивания керамической оболочки в ней выполняют дополнительные отверстия в удаленных от литниковой чаши местах, перекрываемые после вытопки модельной массы керамическими пробками.

Заформовывание керамической оболочки наполнителем осуществляют последовательно в два этапа, на первом этапе заполняют пустоты в керамической оболочке в местах образования внутренних полостей отливки, на втором этапе керамическая оболочка засыпается наполнителем полностью.

Использование опорных металлических вкладышей, устанавливаемых в пресс-форме в критических местах и удаляемых из модели после ее запрессовки, позволяет выдержать стержню более высокую нагрузку при запрессовке модельной массы в пресс-форму при высоком давлении за счет уменьшения длины плеча приложения силы. Высокое давление необходимо по условиям технологии. В песчано-глинистых формах стержни поддерживаются металлическими жеребейками. При литье по выплавляемым моделям поддержки стержня не существовало. Жеребейки для этой цели не подходят в силу ряда причин. Во-первых, они могут сдвинуться при запрессовке модельной массы, т.к. невозможно зафиксировать их в пресс-форме. Во-вторых, возникает угроза неспая, особенно в тонкостенных частях отливки. Кроме того жеребейки окисляются при прокаливании и образуются вскипы. При вымачивании стержня в воде жеребейки окисляются и т.д.

В отливках сложной конфигурации (переменного сечения) для исключения температурных дефектов модели (утяжки, трещины, усадка и др.) модельная масса запрессовывается в виде густой пасты при повышенном давлении. Минимальная температура запрессовки и давление зависят от содержания компонентов и сложности конфигурации детали.

В прототипе вставка исключает дефекты модели. В предлагаемом решении вставка исключает дефекты и модели и керамической оболочки при вытопке модели, более удобна в работе, т.к. является частью пресс-формы модели. Образованная вставкой пустота перекрывается заглушками из модельной массы.

Металлический каркас выполнен в виде объемной пространственной конструкции для моделей широко расположенных в пространстве, большого веса.

Изготовление металлического каркаса сборным позволяет:

- получить объемные модельные блоки, а за счет этого сложные крупногабаритные отливки, при этом удаление его возможно целиком и по частям в зависимости от конструкции отливки,

- повысить прочность собранного модельного блока,

- рукоятки позволяют удерживать модельный блок при проведении технологических операций, что повышает удобство в работе,

- зачастую оставшиеся отверстия от металлического каркаса являются выпорами.

Выполнение в удаленных от литниковой чаши местах керамической оболочки дополнительных отверстий, впоследствии перекрываемых пробками, упрощает и сокращает время выхода модельной массы из керамической оболочки во время вытопки, предотвращает растрескивание керамической оболочки. Отверстия используют при продувке керамической оболочки для удаления засоров.

Последовательная засыпка в два этапа при заформовывании керамической оболочки позволяет создать условия для необходимого достаточно плотного заполнения внутренних пустот керамической оболочки для исключения пробива ей металлом при заливке.

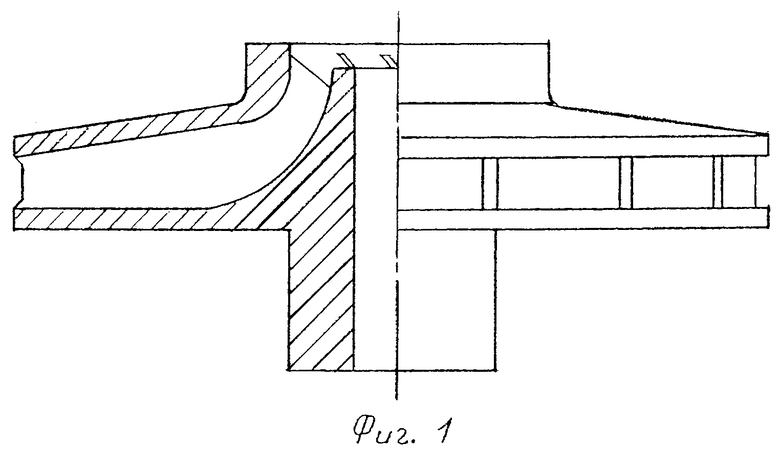

На фиг.1 представлен эскиз готовой детали, общий вид (показан условно, фактически лопатка от входа до выхода разворачивается на 90° );

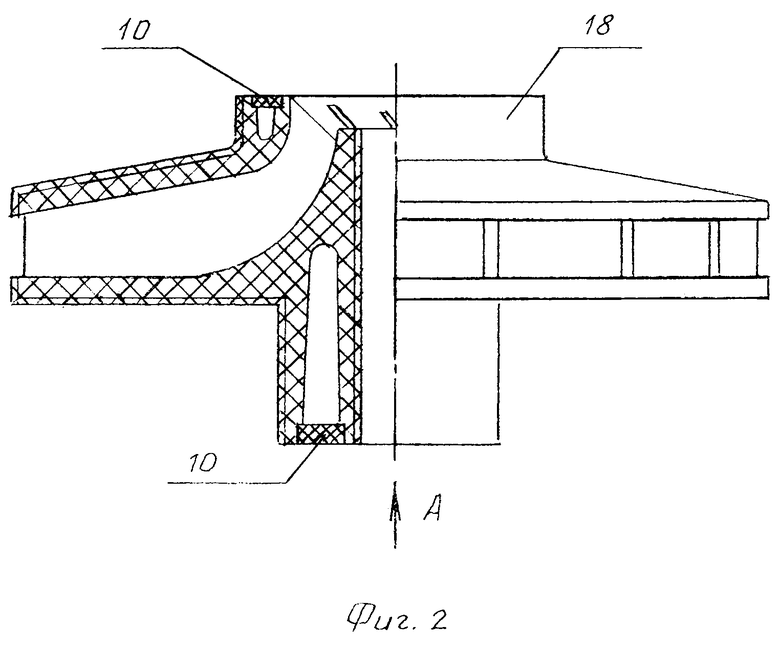

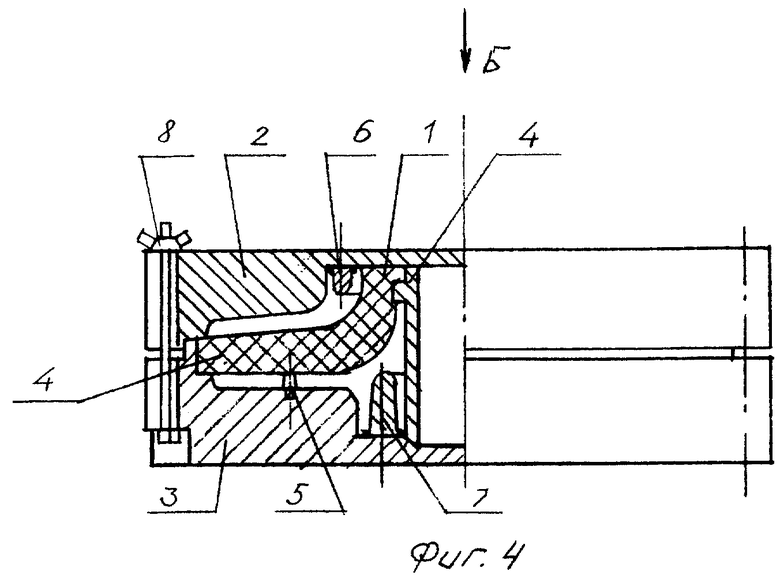

На фиг.2 - модель, общий вид.

На фиг.3 - модель, вид А.

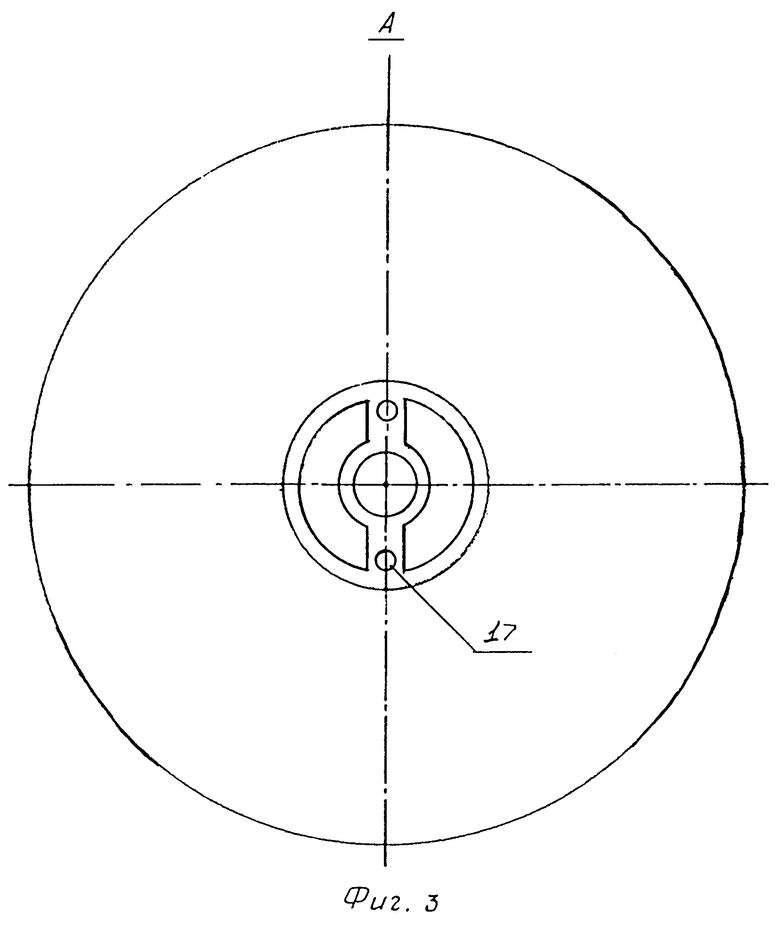

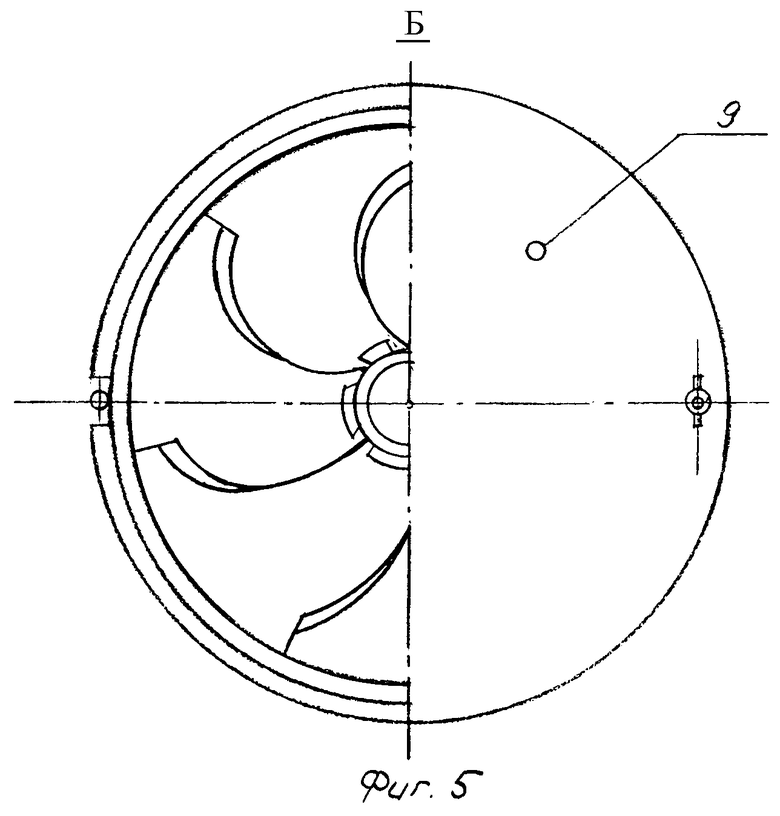

На фиг.4 - пресс-форма в сборе, общий вид.

На фиг.5 - пресс-форма в сборе, вид Б.

На фиг.6 - модель прибыли.

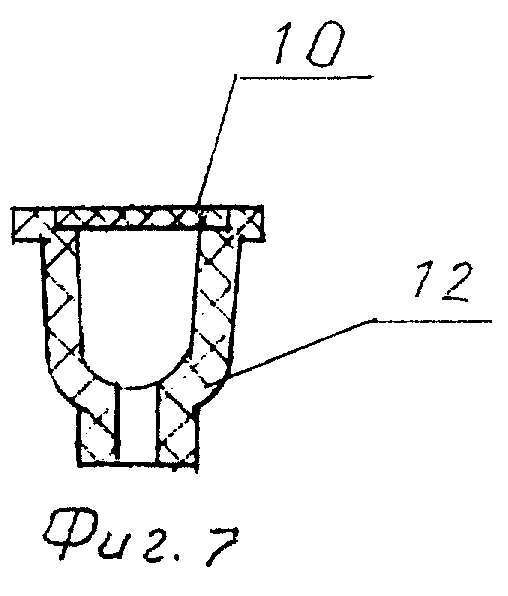

На фиг.7 - модель литниковой чаши.

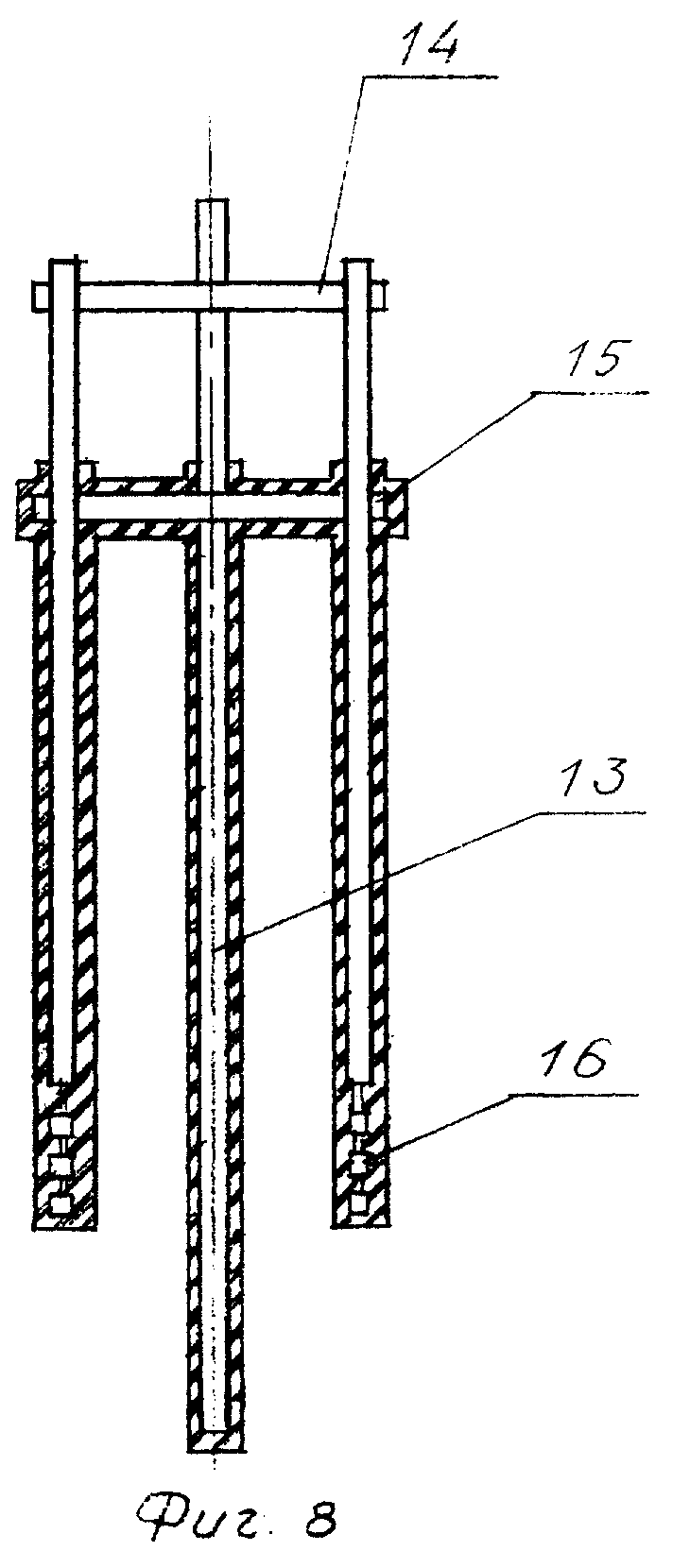

На фиг.8 - металлический каркас для сборки модельного блока.

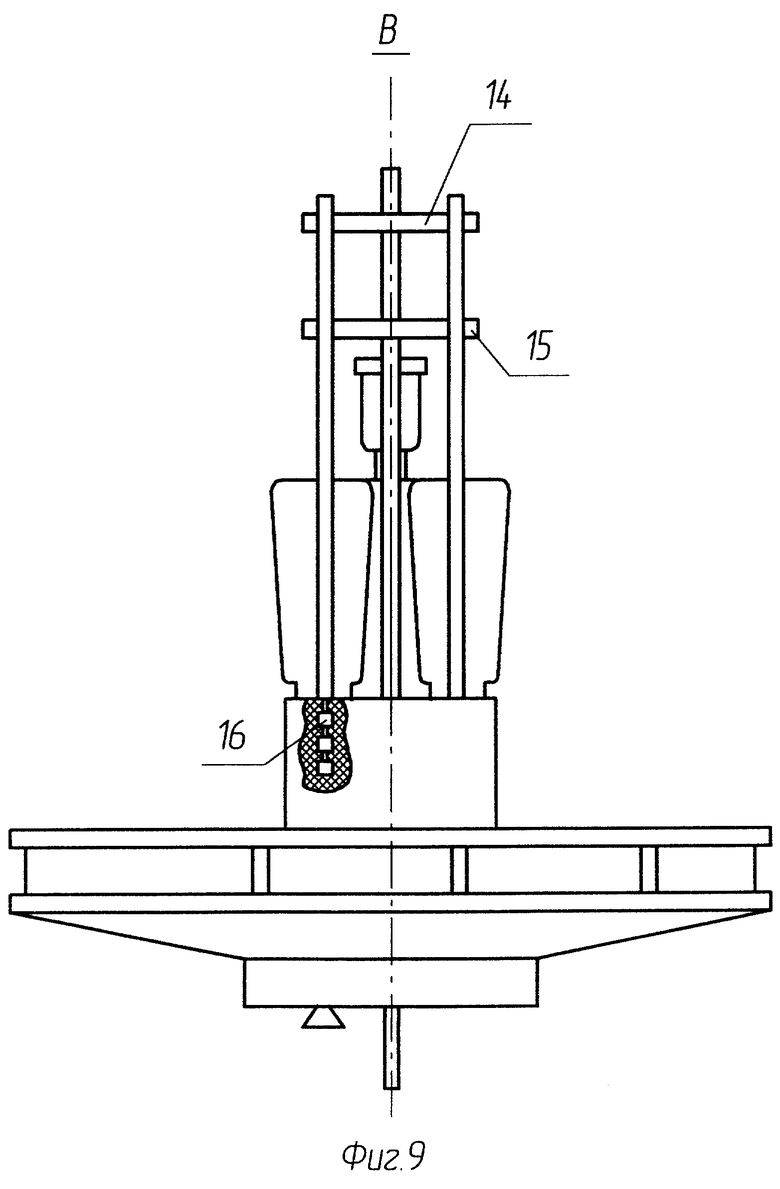

На фиг.9 - модельный блок в сборе.

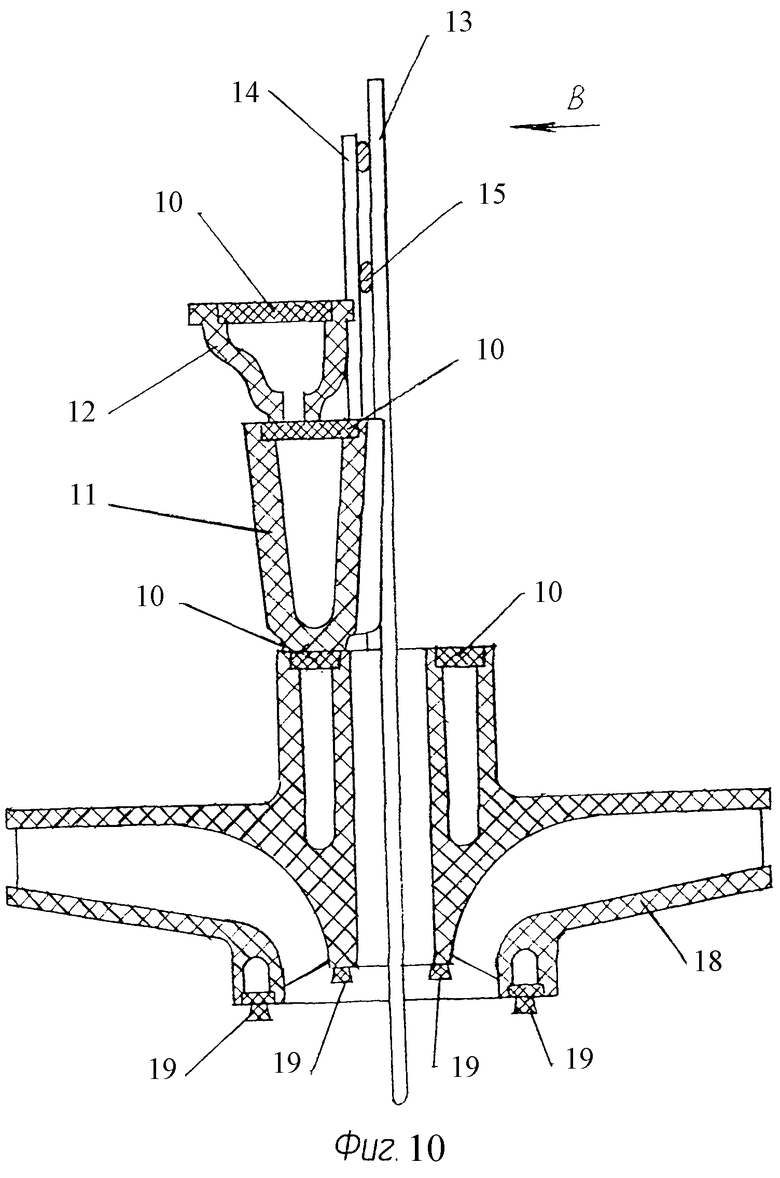

На фиг.10 - модельный блок в сборе, разрез, развернутый на 90° .

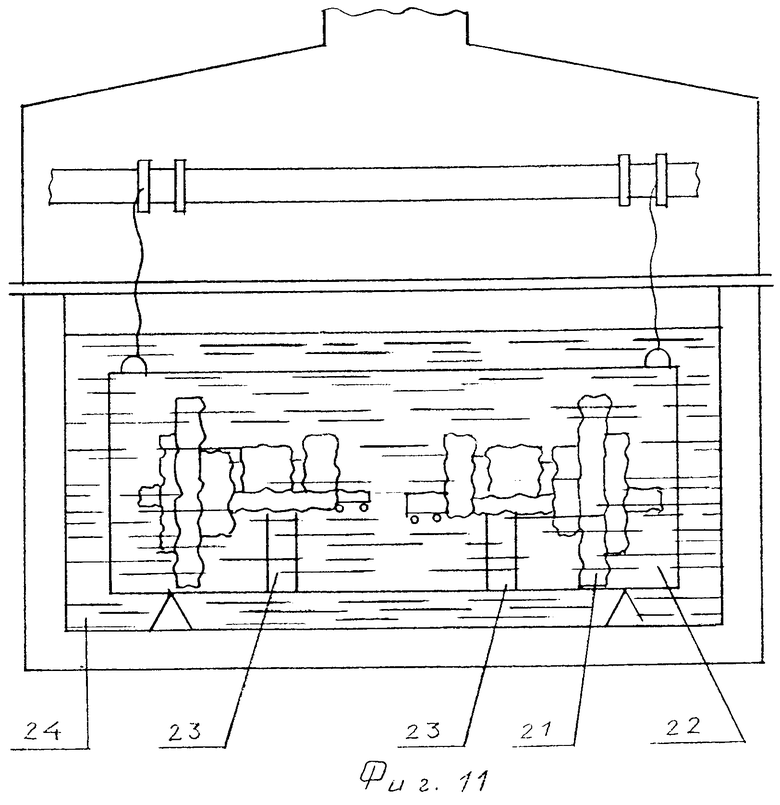

На фиг.11 - вытапливание модельной массы из пресс-формы.

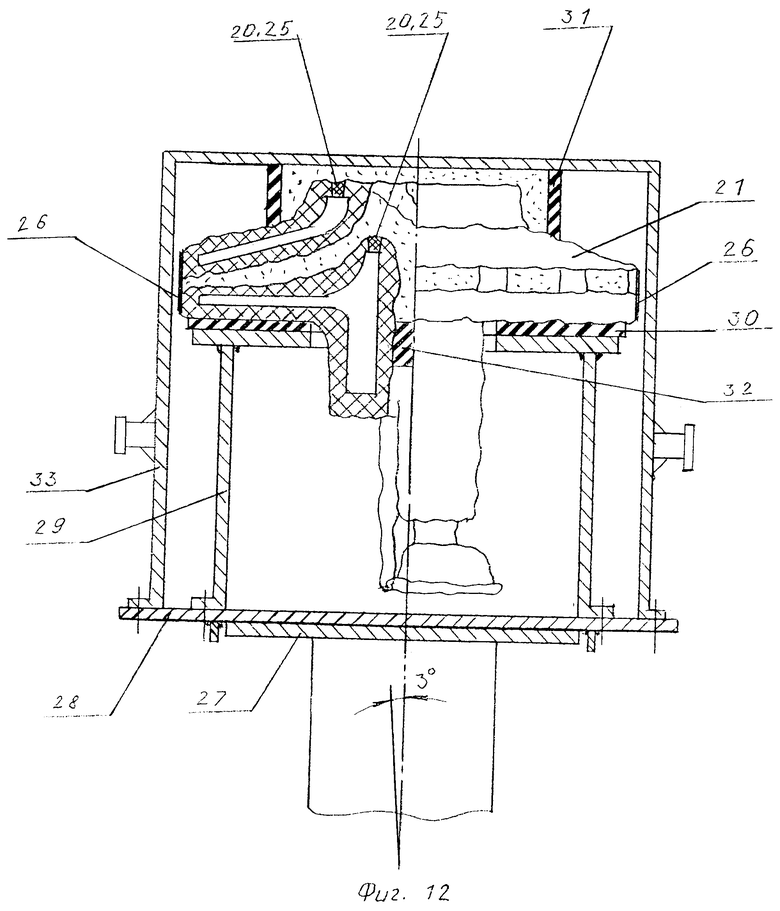

На фиг.12 - устройство для формования внутренней полости отливки.

На фиг.13 - заформованная в опоку керамическая форма, после заполнения внутренних полостей наполнителем, готовая под заливку.

Способ осуществляют следующим образом.

Водорастворимые стержни устанавливают в знаковые части пресс-формы, состоящие из двух полуформ, на дополнительные опорные вкладыши. Все элементы модельного блока запрессовывают в пресс-формах, в которых выполнены отъемные металлические вставки в утолщенных местах.

Модели запрессовываются модельной массой на основе парафина и церезина, необходимые прочностные характеристики и физические свойства модельной массы регулируются содержанием канифоли и полиэтилена ВД, а качество модели параметрами запрессовки: температурой и давлением.

После запрессовки и извлечения модели удаляются вставки и опорные вкладыши. Пустоты от вкладышей перекрываются заранее изготовленными заглушками из модельной массы, отверстия от опорных вкладышей заделываются модельной массой.

Для сборки модельного блока подготавливается сборный металлический каркас, конструкция и крепление которого зависят от собираемого модельного блока. Металлический каркас снабжен рукоятками, которые находятся на оси центра тяжести модельного блока. На каркас окунанием наносится тонкий слой 1-2 мм модельной массы.

При сборке модельного блока все элементы спаиваются между собой и одновременно прочно крепятся к каркасу. В удаленных от литниковой чаши местах модельного блока припаиваются конусообразные модели в виде круглых или овальных пробок толщиной 10-12 мм.

На модельный блок известным способом аналогично прототипу наносится 5-6 слоев керамики с применением воздушной сушки послойно.

При использовании вакуумной сушки пустоты прокалывают тонкой иглой. Перед нанесением очередного слоя керамики игла вставляется в отверстие, а перед сушкой отверстие открывается. При нанесении каждого слоя с торцев литниковой чаши и "пробою" керамика счищается.

Известным способом из керамической формы производится вытопка модельной массы в ее расплаве при температуре 18±10°C или другими известными способами (автоклав и т.д.)

Для вытопки керамические формы устанавливают так, чтобы при освобождении от модельной массы форма и каркас оставались в устойчивом состоянии. Каркас удаляется из горячей формы после вытопки модельной массы.

После слива модельной массы горячую керамическую форму погружают на 5-10 мин в ванну с водой с температурой ≥ 90° С литниковой чашей вверх. Промытую керамическую форму сушат известным способом. После сушки литниковую чашу и отверстия от каркаса заклеивают плотной бумагой, а в конусообразные отверстия вставляют заранее изготовленные по серийной технологии керамические пробки и снаружи керамической оболочки места их установки замазываются замазкой, например, из шамотной муки на жидком стекле. Затем керамическую оболочку заформовывают в опоку, например, сухим наполнителем. Заформовывание осуществляют в два этапа. На первом этапе заполняют внутренние формообразующие полости, после чего керамическая оболочка засыпается наполнителем полностью.

Прокалка керамической формы, плавка металла, заливка формы, выбивка отливки из опоки выполняются по известной технологии.

Удаление отходов керамической оболочки и засыпки из внутренней полости отливки выполняется одновременно с отбивкой керамической оболочки с внешней стороны отливки известным способом.

Пример конкретного выполнения способа рассматривается на примере отливки рабочего колеса насоса высокого давления типа ЦНС-180, у которого толщина стенок ступицы до 20 мм, толщина лопаток до 6-7 мм, диаметр колеса 310 мм. Междисковое расстояние переменное и разделяется семью тонкими лопатками, плоскость которых по длине развернута на 90° . На входе торец лопатки находится в горизонтальной плоскости, на выходе - в вертикальной. На всех чертежах для наглядности защищаемых элементов технологии лопатка показана в одной (вертикальной) плоскости. Вес литой заготовки 14 кг, черновой вес 24 кг.

Изготовленные по известной технологии стержни 1 из водорастворимой соли устанавливаются в пресс-форму, состоящую из двух полуформ 2 и 3, для запрессовки модели. Водорастворимый стержень 1 фиксируется знаками 4 и опирается на опорный вкладыш 5. В верхней полуформе 2 крепится вставка 6. В нижней полуформе 3 крепится вставка 7. Вставки 6 и 7 крепятся неподвижно посредством крепления (на чертеже не показано), которое проходит через стенки полуформы 2 и 3, например, в виде болта или шурупа, который ввинчивается в резьбовое отверстие вставки 6,7. Крепление вставки 7 после запрессовки удаляют снаружи полуформы 3. Вставку 6 удаляют вместе с верхней половиной пресс-формы. Вставки 6,7 образуют пустоты в утолщенных местах модели. Полуформы 2,3 скрепляются стяжными болтами 8. Через запрессовочное отверстие 9 производится запрессовка модельной массы известным способом.

Все элементы модельного блока запрессовываются одинаковой модельной массой в отдельные пресс-формы. Модельная масса с содержанием компонентов: церезин 23%, парафин 67%, полиэтилен 4,2%, канифоль 5,8% запрессовывается в виде густой пасты с температурой 58-65° С.

Модель выдерживается в пресс-форме под давлением в течение 10 мин, после этого давление снимается, крепление вставки 7 освобождается, стяжки 8 убираются. Пресс-форму выдерживают 20 мин. После чего ее разбирают и заранее изготовленные из модельной массы заглушки 10. Модели прибыли 11 и литниковой чаши 12 запрессовываются со вставками и после их извлечения пустоты перекрываются заглушками.

На фиг.8 показан вид, как вынимают модель вместе со вставкой 7 и опорным вкладышем 5. Из вынутой модели удаляют опорный вкладыш 5, а отверстие от него заделывают модельной массой. Затем удаляют вставку 7, и сразу же в образовавшиеся пустоты вставляются металлический каркас 13 из трех тяг, соединенных в верхней части двумя стяжками 14, 15. На концах крайних тяг выполнены проточки 16 для крепления тяг в модели. На каркас нанесена модельная масса. Выступающие части средней тяги 13 являются рукоятками для работы с блоком.

На фиг.10 показан модельный блок в сборе, где пустоты, образованные вставками в модели отливки, прибыли и литниковой чаше, перекрыты заглушками 10. При сборке модельного блока крайние тяги каркаса устанавливаются в гнезда 17 на модели отливки, выполненные при запрессовке модели в пресс-форме, и заливаются модельной массой. После того, как модельная масса, залитая в гнезда 17 застынет, последовательно припаиваются на модель отливки и каркас модель 11 прибыли и модель 12 литниковой чаши. В нижней части модельного блока на ступицу модели 18 рабочего колеса напаиваются конусообразные модели 19 "пробок" из модельной массы для образования отверстий 20 в формирующейся керамической оболочке 21. Готовый модельный блок передается для нанесения керамики.

При нанесении керамики средняя тяга и поперечные стяжки 14,15 металлического каркаса используют для удержания и подвески блока.

Промывка модельного блока и нанесение керамического покрытия производится по известной технологии на суспензии дистенсилиманита в гидролизованном растворе этилсиликата с последующей обсыпкой зернистым электрокорундом. Перед сушкой каждого слоя с торца чаши 12 и торца “пробок” 19 счищается нанесенная керамика. Всего на модельный блок наносится шесть слоев. После каждого слоя блок подвешивается за стяжки 14,15 в вентилируемой камере на 3 часа.

Удаление модельной массы из керамической формы производится по известной технологии. Блок укладывается в корзину 22 на специальные подставки 23 (фиг.11) так, чтобы при освобождении от модельной массы каркас и керамическая форма оставались в устойчивом состоянии. Корзину опускают в ванну 24 с модельной массой, разогретой до температуры 180±10° С. Через 20 мин поднимают корзину 22, масса стекает, освобожденный каркас удаляют, остатки модельной массы сливают из керамической оболочки 21.

Горячая керамическая форма 21 устанавливается литниковой чашей вверх в корзину и опускают в горячую воду при температуре ≥ 90° С на 5-10 мин.

Промытую керамическую оболочку 21 сушат при температуре 100-200° С по известной технологии. Просушенная керамическая оболочка 21 проверяется и продувается сжатым воздухом через литниковую чашу 12 и отверстия 20 в нижней части керамической оболочки. После чего в отверстия 20 устанавливаются керамические пробки 25, изготовленные заранее по известной технологии, и замазывают замазкой из мелко размолотой керамики на жидком стекле.

Литниковая чаша и отверстия от каркаса заклеиваются плотной бумагой. Отверстие 26 по наружному диаметру диска заклеивается клейкой лентой или бумагой.

Керамическая оболочка 21 устанавливается, например, в устройство (фиг.12) для заполнения внутренней полости керамической оболочки сухим наполнителем, приготовленным из дробленых отходов керамической оболочки, образующихся после отбивки керамики. Устройство снабжено вибратором. Устройство состоит из наклонного вращающегося стола 27, имеющего угол наклона 3-5° , на который устанавливается съемная плита 28 с закрепленной подставкой 29. В отверстие подставки вставляется керамическая форма литниковой чашей вниз. Форма укладывается диском на подставку, обшитую мягкой резиной 30. Между литниковой чашей и съемной плитой должен оставаться зазор 5-10 мм. Сверху на керамическую форму устанавливается войлочное (или фетровое) кольцо 31. В центральное отверстие керамической оболочки вставляется мягкая пробка 32. Наполнитель засыпается в центральное отверстие керамической оболочки до верха войлочного кольца 31. Включается вибратор. По мере осадки наполнитель досыпается так, чтобы его уровень был немного выше верхних кромок войлочного кольца. Во время вибрации стол поворачивают вокруг оси два-три раза. Уплотнение продолжается 40-50 с. После остановки вибратора войлочное кольцо снимается. На керамическую форму устанавливается опока 33, которая крепится к съемной плите 28. Закрепленная опока снимается и кантуется. Съемная плита с подставкой убираются, мягкая пробка вынимается. Опока досыпается наполнителем и уплотняется вибрацией.

Реализация изобретения позволит повысить качество отливок при снижении трудоемкости процесса.

Изобретение может быть использовано при литье по выплавляемым моделям отливок сложной конфигурации. При изготовлении выплавляемой модели в пресс-форму устанавливают стержень из водорастворимой соли. Стержень фиксируют знаками и опорным вкладышем. Это предотвращает поломку стержня. Для исключения утяжек и трещин в модели в пресс-форме крепят металлические вставки, образующие пустоты в утолщенных местах модели. Запрессовывают в пресс-форму модельную массу. Модель извлекают из пресс-формы вместе со вставкой и опорным вкладышем. Затем вкладыш и вставку удаляют из модели. Отверстия от вкладыша заделывают модельной массой. Образовавшуюся пустоту в модели после удаления вкладыша закрывают заглушкой. Осуществляют сборку моделей в блок. Промывают модельный блок и наносят керамическое покрытие. В оболочке в удаленных от литниковой чаши местах выполняют отверстия для выхода модельной массы при ее вытапливании. Изобретение обеспечивает повышение качества отливок и снижение трудоемкости процесса. 3 з.п. ф-лы, 13 ил.

| ИВАНОВ В.Н | |||

| и др | |||

| Литье по выплавляемым моделям | |||

| /Под общей ред | |||

| ШКЛЕННИКА Я.И., ОЗЕРОВА В.А | |||

| - М.: Машиностроение, 1984, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Способ изготовления выплавляемых моделей | 1988 |

|

SU1588486A1 |

| Способ изготовления форм по выплавляемым моделям | 1987 |

|

SU1611551A1 |

| US 6129138 A, 10.10.2000. | |||

Авторы

Даты

2004-06-27—Публикация

2002-08-05—Подача