1

Изобретение относится к производству пористых заполнителей, преимущественно к способам производства керамзита.

Известен способ сушки древесины в ваннах с петролатумом при температуре 120°С 1.

Однако он не обеспечивает интенсивной сушки гранулированного неорганического материала (время сушки более часа) и связан с использованием целевого дефицитного нефтепродукта, а температура сушки низка.

Известен способ изготовления керамзита из легкоплавких слабовспучиваюш,ихся глин с покрытием отформованных гранул отходами асбеста, последуюш;ей сушкой и далее пропиткой их нефтепродуктами 2.

Однако пропитывание гранул нефтепродуктом после сушки не обеспечивает интенсификации сушки и проникновения нефтепродукта в поры в процессе удаления и испарения воды, а также не предотвращает усадки за счет замены удаляемой воды нефтепродуктов в поровой структуре гранул.

Наиболее близким по технической сущности и достигаемому эффекту к данному изобретению является способ изготовления керамзита путем формования глинистых гранул с влажностью до 36%, пропитки их

рганической маслянистой жидкостью «нигрином, сушки и обжига 3. Применение акого способа позволяет постоянно в течение года получать керамзит в процессах дних марок с низким (0,28 г/см) объемным весом независимо от карьерной влажности глинистого сырья.

Однако после пропитки маслянистой органической жидкостью следует обязательпая сушка, что усложняет процесс изготовления и увеличивает его технологический цикл.

Цель изобретения - интенсификация процесса сушки и сокращения технологического цикла изготовления керамзита фракции 3-7 мм.

Это достигается тем, что в способе изготовления керамзита путем формования глинистых гранул с влал ностью 25-30%, пропитки их органической маслянистой жидкостью, сушки и обжига, пропитку и сушку осуществляют одновременно в среде отработанного масла при температуре 180-200°С в течение 3-4 мин с последующей термоподготовкой со скоростью подъема температуры 250-ЮСО С/мин.

Обоснованием предлагаемого способа

является интенсификация процесса сушки

при увеличении теплообмена между гранулой и нагретым органическим веществом по

сравнению с газовой средой и совмещение пропитки органическим веществом высыхающих гранзл с сушкой. Это благоприятству ет газообразованию при дальнейшем обжиге. В процессе сушки происходит частичное замещение удаляемой из пор гранул влаги органическим веществом.

Выдержка гранул в нагретом до 180-200°С органическом веществе в течение 3-7 мин интенсифицирует процесс сущки по сравнению с процессом в сушильном барабане в 6,6-8 раз.

Увеличение времени выдержки гранул размером 7 мм более 7 мин приводит к нзлишнему расходу тепла.

Максимальные скорости нагревания гранул размером 3 и 7 мм прн термоподготовке, равные соответственно 1000°С/мин и 250С/мин ограничены взрываемостью гранул.

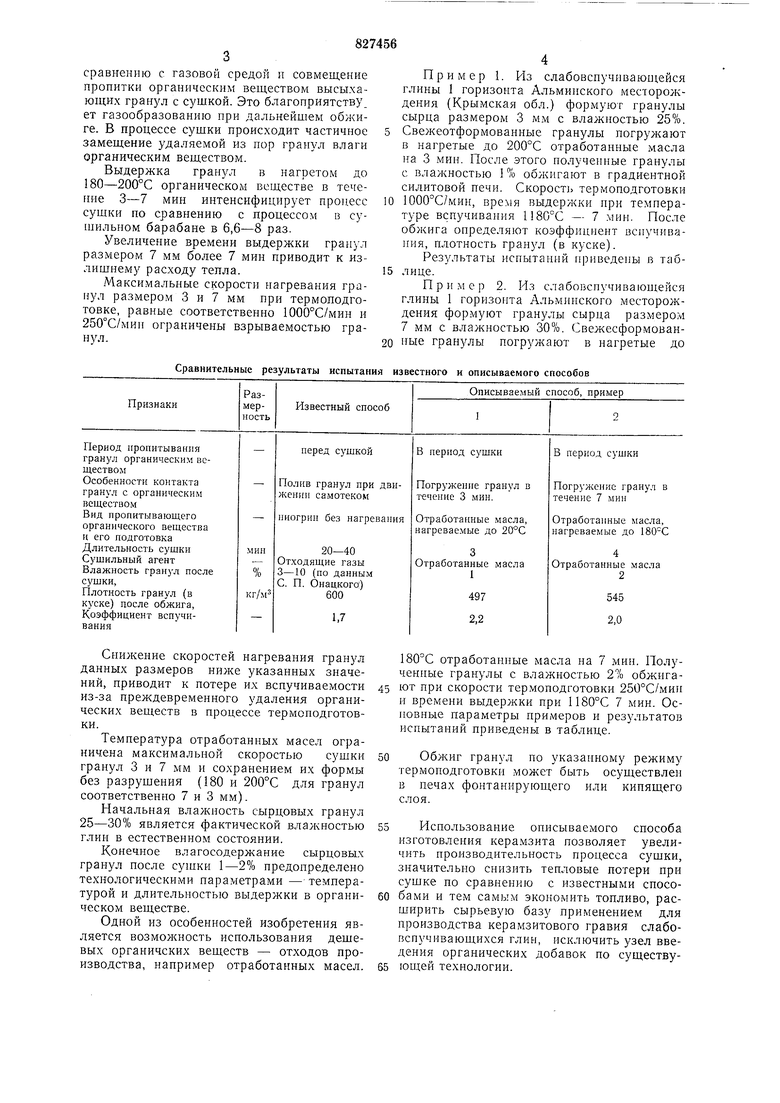

Сравнительные результаты испытания известного и описываемого способов

Пример 1. Из слабовспучиваюн1ейся глины 1 горизонта Альмипского месторождения (Крымская обл.) формуют гранулы сырца размером 3 мм с влажностью 25%. Свежеотформованные гранулы погружают в нагретые до 200°С отработанные масла на 3 мнн. После этого нолученные гранулы с влажностью 1 % обжигают в градиентной силитовой печи. Скорост). термоподготовки 1000°С/мин, время выдержки при температуре вспучивания 1180°С - 7 мин. После обжига определяют коэффициент вспучивания, плотность гранул (в куске).

Результаты испытаний приведены в таблице.

Пример 2. Из слабоБспучиваюихейся глины 1 горизонта Альминского месторождения формуют гранулы сырца размером 7 мм с влажностью 30%. Свежесформованные гранулы погружают в нагретые до

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| Способ производства керамзита | 1978 |

|

SU833808A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| Способ изготовления керамзита | 1976 |

|

SU585138A1 |

| Способ изготовления керамзита | 1978 |

|

SU775084A1 |

| Способ производства керамзита | 1977 |

|

SU662527A1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Смесь для изготовления керамзита | 1978 |

|

SU734165A1 |

Снижение скоростей нагревания гранул данных размеров ниже указанных значений, приводит к потере их вспучиваемости из-за преждевременного удаления органических веществ в процессе термоподготовки.

Температура отработанных масел ограничена максимальной скоростью сушки гранул 3 и 7 мм и сохранением их формы без разрушения (180 н 200°С для гранул соответственно 7 и 3 мм).

Начальная влажность сырцовых гранул 25-30% является фактической влал ностью глин в естественном состоянии.

Конечное влагосодержание сырцовых гранул после сушки 1-2% предопределено технологическими параметрами - температурой и длительностью выдержки в органическом веществе.

Одной из особенностей изобретения является возможность использования дешевых органичских веществ - отходов производства, например отработанных масел.

180°С отработанные масла на 7 мин. Полученные гранулы с влажностью 2% обжигают при скорости термоподготовки 250°С/мип н времеии выдержки при 1180°С 7 мин. Основные параметры примеров и результатов испытаний приведены в табли7 е.

Обжиг гранул по указанному режиму термонодготовкн может быть осуществлен в печах фонтанирующего или кипящего слоя.

Использование описываемого способа изготовления керамзита позволяет увеличить производительность процесса сушки, значительно снизить тепловые потери прн сушке по сравнению с известными способами н тем самым экономить топливо, расширить сырьевую базу при.менением для производства керамзитового гравия слабовспучивающихся глин, исключить узел введения органических добавок по существуюндей технологии.

5

Экономический эффект от внедрения способа составляет для завода мощностью 100 тыс. м керамзита в год 30 тыс. руб.

Формула изобретения

Способ изготовления керамзита путем формования глинистых гранул с влажностью 25-30%, пропитки нх органической маслянистой жидкостью, сушки и обжига, отличающийся тем, что, с целью интенсификации процесса сушки и сокращения технологического цикла изготовления керамзита фракции 3-7 мм, пропитку и

сушку осуществляют одновременно в среде отработанного масла при температуре 180-200°С в течение 3-7 мин с последующей термоподготовкой со скоростью подъема температуры 250-1000°С/мин. Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1981-05-07—Публикация

1979-05-25—Подача