Изобретение относится к промышлен ному производству полимерных материа лов, в частности к регенерации приме няемого при этом углеводородного растворителя и может быть использовано в химической и нефтехимической про1 ышленности. Известен способ регенерации углеводородного растворителя в процессе получения полимерных материалов, включающего полимеризацию с использованием катализаторов Циглера-Нат та, дезактивацию катализатора,предва рительное концентрирование раствора путем перегрева и дросселирования с отводом и конденсированием части растворителя и Удалением из раствора оставшегося растворителя с последующей его очисткой. При этом часть растворителя удаляется на стадии предварительного концентрирования путем перегрева и дросселирования, а остальной растворитель выделяется путем водной дегазации, причем для предотвращения забивок аппаратуры и отводящих трубопроводов полимером,часть растворителя в количестве 10-50 вес. подаваемого на дросселирование каучука возвращают в аппарат-концентоатор по стенкам трубопроводов и аппарат. l1. Недостатком этого способа является необходимость повторного удаления из раствора той части растворителя, которая используется для промывки аппаратуры, на что расходуются значительные количества тепла, а также то, что стадия предварительного концентрирования осуществляется после дезактивации катализатора спиртом, что в конечном счете не позволяет использовать растворитель, выделенный на этой стадии повторно без предварительной очистки. Цель изобретения повыиение экономичности процесса и повышение надежности работы технологической аппаратуры. Эта цель достигается тем, что в способе регенерации углеводородного растворителя в процессе получения полимерных материалов, включающего полимеризацию с использованием катализаторов Циглера-Натта, дезактивацию катализатора, предварительное концентрирование раствора перегрева и дросселирования с отводом и конденсированием части растворителя

и удалением из раствора оставшегося растворителя с последующей его очисткой, .стадию предварительного концентрирования проводят раньше, чем деэактивациьэ катализатора, для воз- врата в цикл 40-50т растворителя без очистки, а конденсацию вьщеленных.на стадии предварительного концентрирования паров растворителя осуществляют путем их смешения с потоком очищенного и захоложенного растворителя, полученного на стадии вьщеления полимера.

Часть предварительно удаленного растворителя может быть использована повторно без какой-либо очистки,а прямой контакт переохлажденного растворителя с конденсируемыми парами предотвраидает возможность забивки технологических линий отвода таров растворителя полимерными отложениями растворяя полимерные частицы в случа их образования.

Существует возможность кратковременного повышения температуры активного полимеризата SO-IOO C для осуществления процесса частичного удаления растворителя путем перегрева и дросселирования,причем в этом случае не наблюдается ухудшения качества конечного продукта.

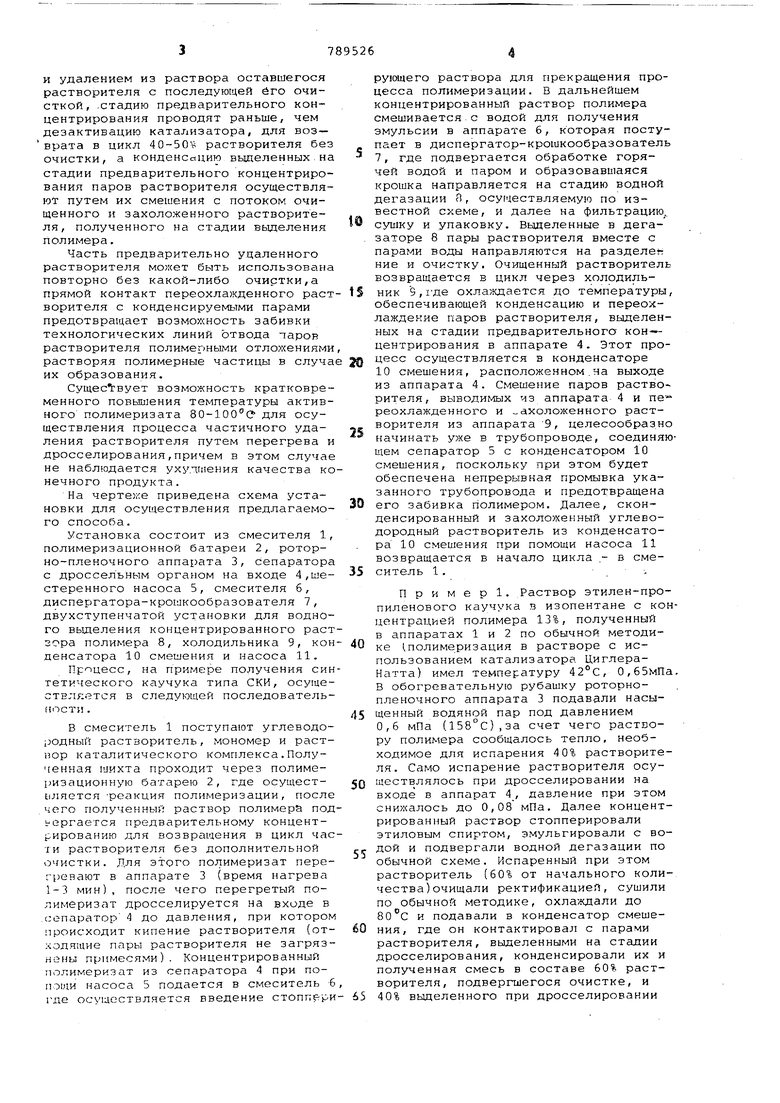

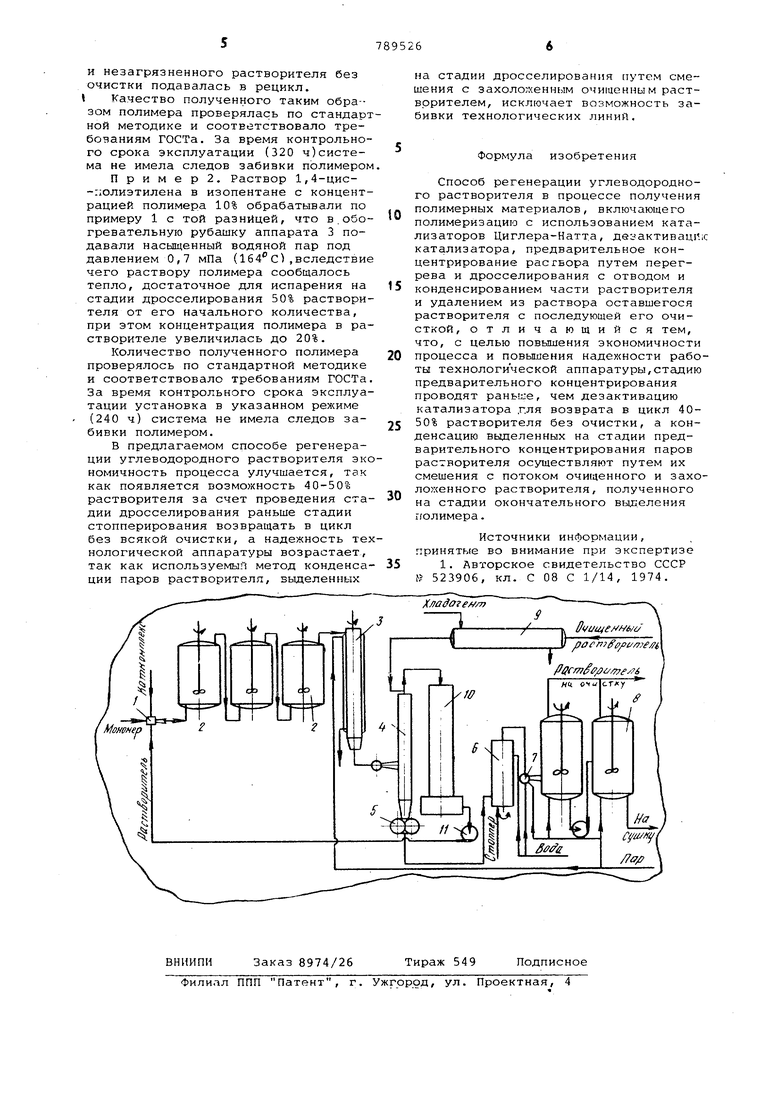

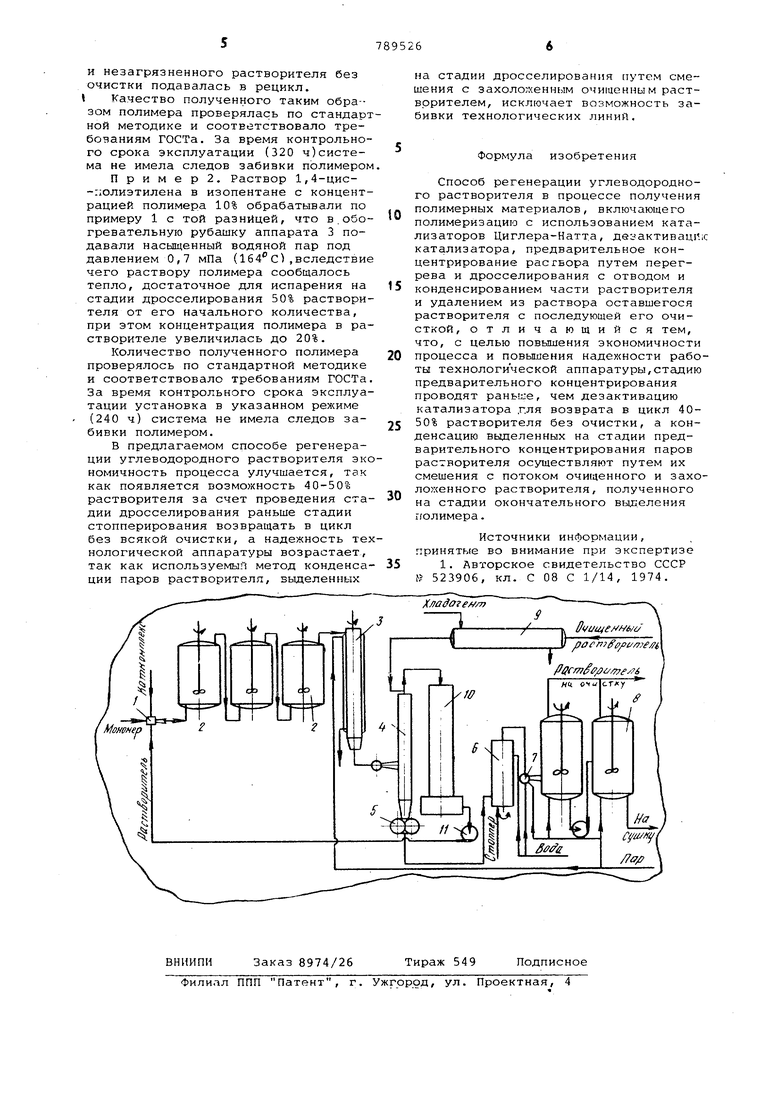

На чертеже приведена схема установки для осуществления предлагаемого способа.

Установка состоит из смесителя 1, полимеризационной батареи 2, роторно-пленочного аппарата 3, сепаратора с дроссельным органом на входе 4,шестеренного насоса 5, смесителя б, диспергатора-крошкообразователя 7, двухступенчатой установки для водного вьщеления концентрированного растзора полимера 8, холодильника 9, конденсатора 10 смешения и насоса 11.

Процесс, на примере получения синтетического каучука типа СКИ, осущестнлкется в следующей последовательности .

В смеситель 1 поступают углеводородный растворитель, мономер и растпор каталитического комплекса.Полученная 1иихта проходит через полимеризационную батарею 2, где осуществляется -реакция полимеризации, после чего полученный раствор полимера подвергается предварительному концентрированию для возвращения в цикл части растворителя без дополнительной очистки. Для этого полимеризат перегревают в аппарате 3 (время нагрева 1-3 мин), после чего перегретый полимеризат дросселируется на входе в .сепаратор 4 до давления, при котором происходит кипение растворителя (отходящие пары растворителя не загрязнены примесями). Концентрированный полимеризат из сепаратора 4 при поп.эщи насоса 5 подается в смеситель б где осуществляется введение стопперирующего раствора для прекращения процесса полимеризации. В дальнейшем концентрированный раствор полимера смешивается с водой для получения эмульсии в аппарате 6, которая поступает в диспергатор-крошкообразователь 7, где подвергается обработке горячей водой и паром и образовавшаяся крошка направляется на стадию водной дегазации Я, осуществляемую по известной схеме, и далее на фильтрацию, сушку и упаковку. Выделенные в дегазаторе 8 пары растворителя вместе с парами воды направляются на разделе : ние и очистку. Очищенный растворитель возвращается в цикл через холодильник 9,где охлаждается до температуры обеспечивающей конденсацию и переохлаждение паров растворителя, выделенных на стадии предварительного концентрирования в аппарате 4. Этот процесс осуществляется в конденсаторе 10 смешения, расположенном .на выходе из аппарата 4. Смешение паров раство рителя, выводимых чз аппарата 4 и пв реохлажденного и „ахоложенного растворителя из аппарата 9, целесообразно начинать уже в трубопроводе, соединяющем сепаратор 5 с конденсатором 10 смешения, поскольку при этом будет обеспечена непрерывная промывка указанного трубопровода и предотвращена его забивка полимером. Далее, сконденсированный и захоложенный углеводородный растворитель из конденсатора 10 смешения при помощи насоса 11 возвращается в начало цикла .- в смеситель 1 .. .

Пример. Раствор этилен-пропиленового каучука в изопентане с концентрацией полимера 13%, полученный в аппаратах 1 и 2 по обычной методике (.полимеризация в растворе с использованием катализатора ЦиглераНатта) имел температуру 42°С, 0,65МПа В обогревательную рубашку роторнопленочного аппарата 3 подавали насыщенный водяной пар под давлением 0,6 мПа (158°С),за счет чего раствору полимера сообщалось тепло, необходимое для испарения 40% растворителя. Само испарение растворителя осуществлялось при дросселировании на входе в аппарат 4, давление при этом снижалось до 0,08 мПа. Далее концентрированный раствор стопперировали этиловым спиртом, эмульгировали с водой и подвергали водной дегазации по обычной схеме. Испаренный при этом растворитель (60% от начального количества)очищали ректификацией, сушили по обычной методике, охлаждали до 80°С и подавали в конденсатор смешения, где он контактировал с парами растворителя, вьщеленными на стадии дросселирования, конденсировали их и полученная смесь в составе 60% растворителя, подвергшегося очистке, и 40% выделенного при дросселировании

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА | 2005 |

|

RU2288235C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ | 1996 |

|

RU2129126C1 |

| Установка для выделения полимерных материалов из растворов | 1982 |

|

SU1033355A1 |

| Способ получения цис-1,4-полибутадиена | 1978 |

|

SU719111A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТИЛКАУЧУКА | 1996 |

|

RU2130037C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

Авторы

Даты

1980-12-23—Публикация

1979-01-16—Подача