(54) СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1990 |

|

RU2017576C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ РАСКИСЛЕНИЯ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2111263C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| Способ раскисления полуспокойной стали | 1981 |

|

SU1073296A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ЗАЩИТОЙ МЕТАЛЛА ОТ ОКИСЛЕНИЯ | 1996 |

|

RU2101365C1 |

1

Изобретение относится к производству металлических слитков.

Известны способы получения металлических слитков, включающих выплавку металла, заполнение ковша расплавом и обработку его синтетическими шлаками, разливку ковшом расплавленного металла в изложницы и воздействие на металл во время кристаллизации вибрационными направленными или круговыми колебаниями 1.

Наиболее близким к изобретению по технической сущности является способ, включающий выплавку металла, заполнение ковща расплавом и обработку его синтетическими шлаками, разливку ковшом расплавленного металла в изложницы и воздействие на металл во время кристаллизации вибрационными круговыми колебаниями 2..

Однако для удаления из расплава неметаллических включений используются дорогостоящие синтетические щлаки, и получаемый слиток недостаточно плотный.

Цель изобретения - повышение плотности и качества слитков и упрощение технологического процесса путем исключения обработки расплава синтетическими шлаками.

Указанная цель достигается тем. что вибрационное воздействие на металл во время кристаллизации осуществляют одновременно от трех источников колебаний соответственно частотой и амплитудой 1300-1600 кол./ мин, 0,1-0,25 мм, 1950-2400 колУмин, 0,05- 0,12 мм, 2600-3200 кол/млн, 0,025-0,1 мм.

При этом вибрационное воздействие осуществляют периодически в течение 10-ЗОс каждые 8-20 мин.

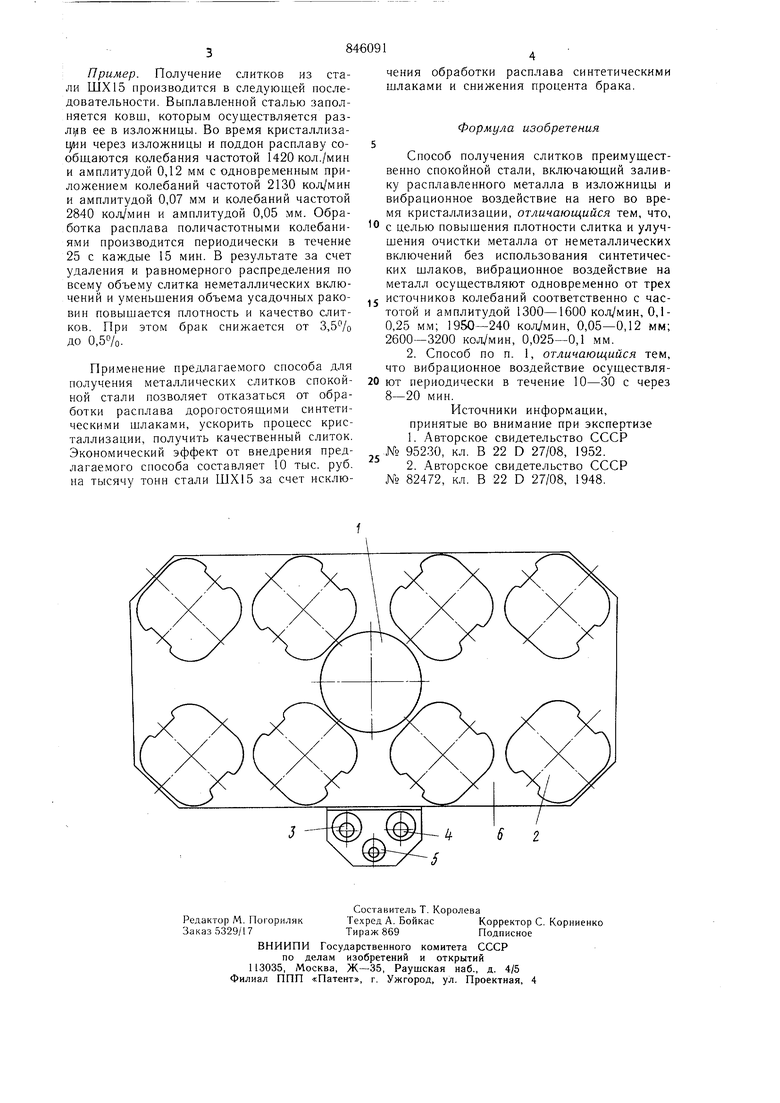

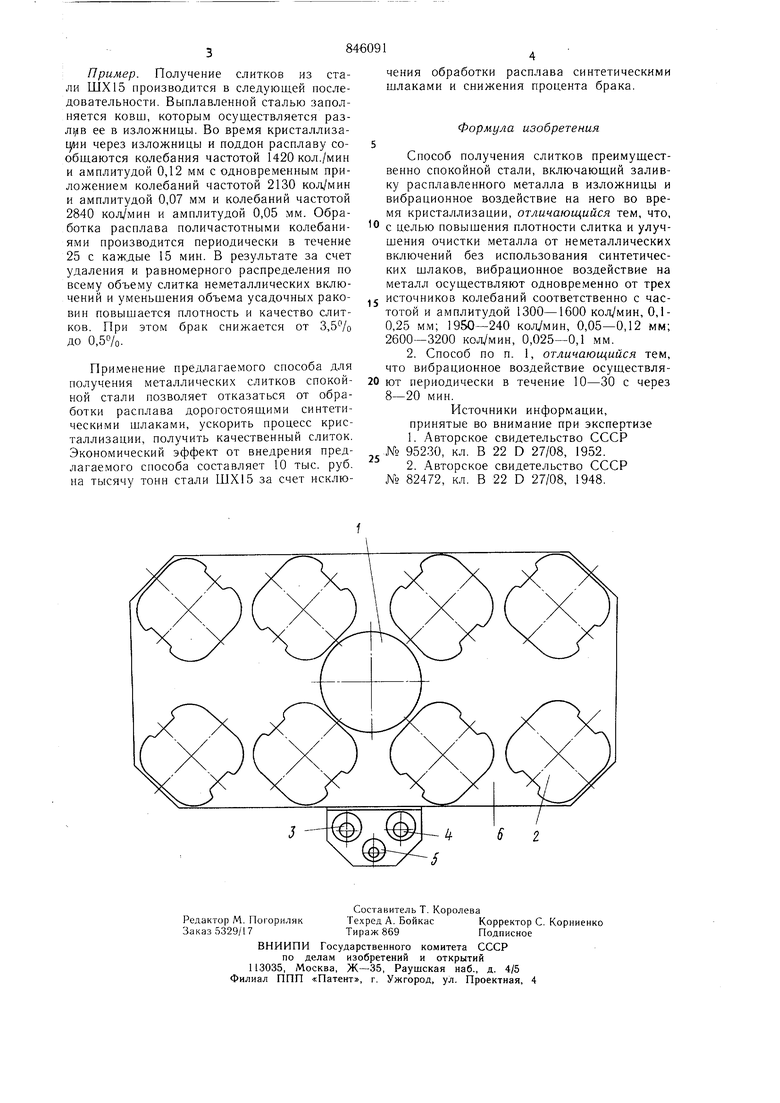

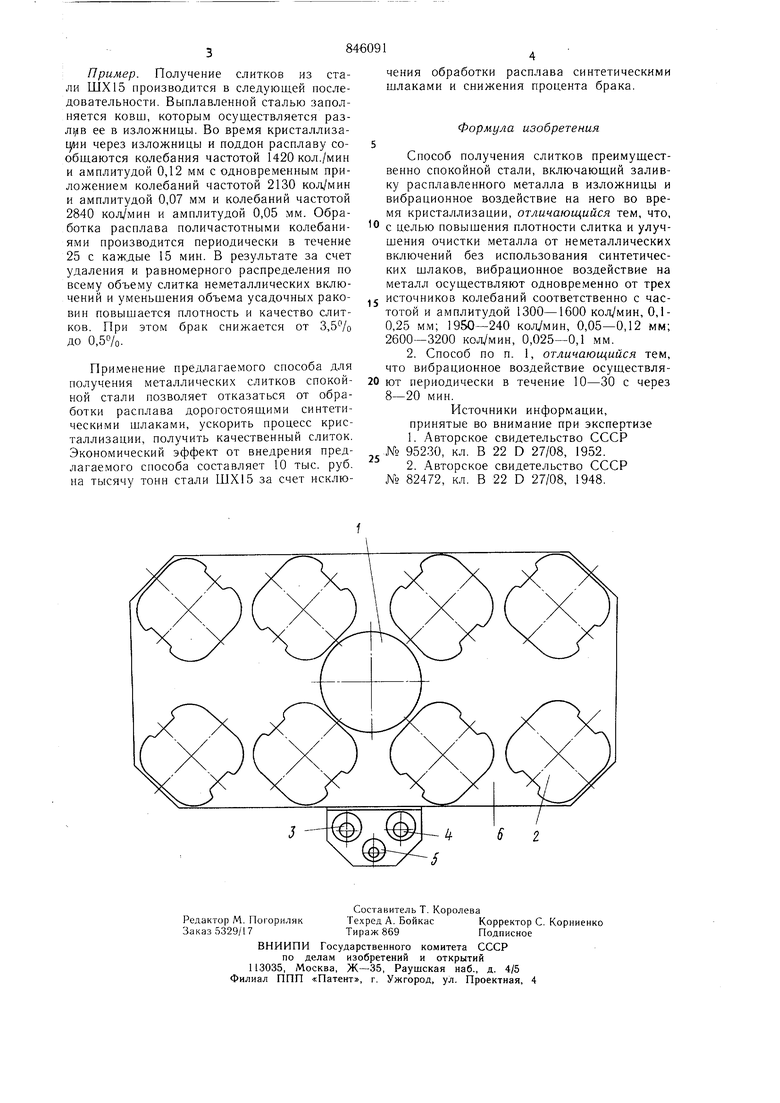

На чертеже представлена принципиаль 0 ная схема, поясняющая предлагаемый способ.

Из ковша через центровую 1 методом сифонной разливки расплавленной сталью заполняют изложницы 2. От трех источников

15 вибрации: низкочастотного 3, среднечастотного 4 и высокочастотного 5, через изложницы 2 и поддон 6 расплавленному .металлу во время кристаллизации сообщаются поличастотные колебания, способствующие очистке металла от неметаллических включений и эффективному уплотнению структуры. При этом ускоряется процесс кристаллизации, измельчается структура и уменьшается ликвация.

Авторы

Даты

1981-07-15—Публикация

1979-10-02—Подача