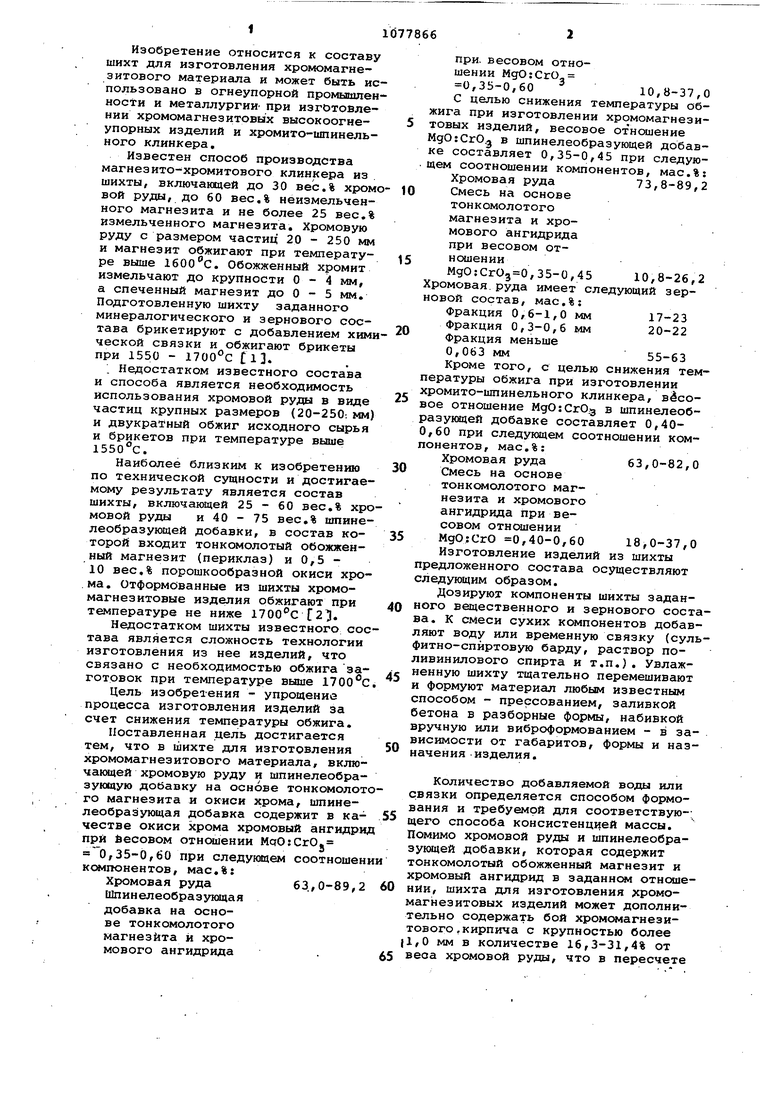

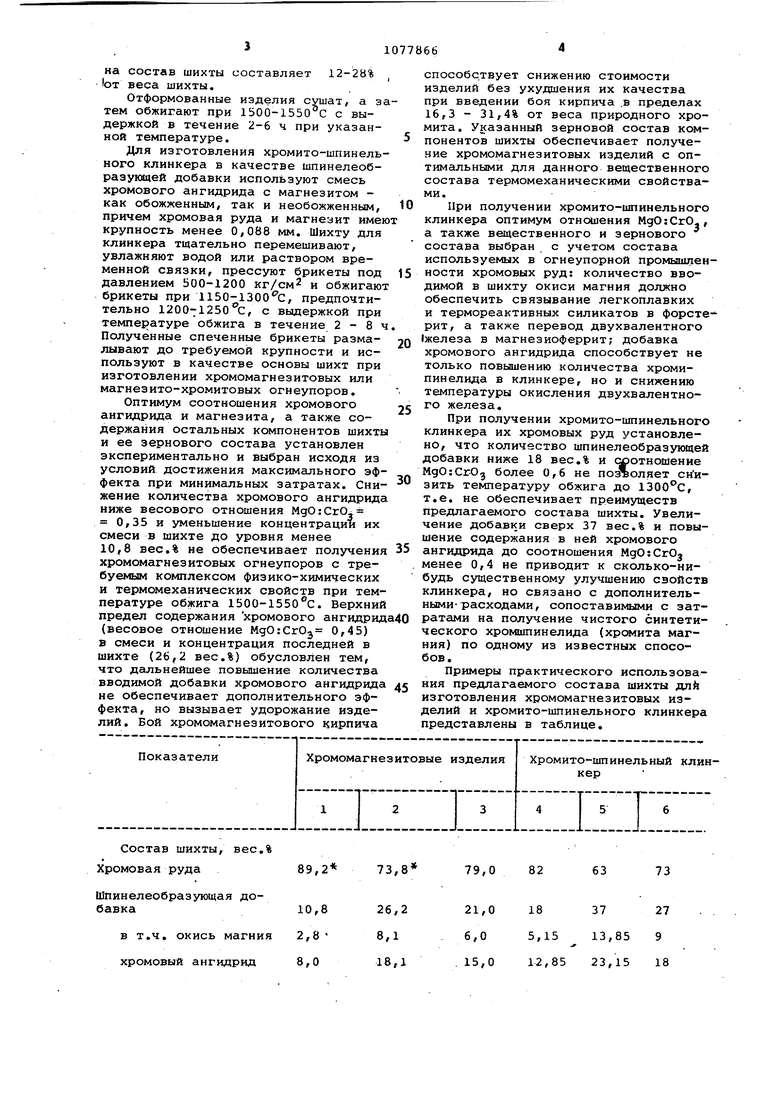

Изобретение относится к составу шихт для изготовления хромомагнезитового материала и может быть ис пользовано в огнеупорной промыашен носТи и металлургии при изготовлении хромомагнезитовых высокоогнеупорных изделий и хромито-шпинельного клинкера. Известен способ производства магнезито-хромитового клинкера из шихты, включающей до 30 вес.% хром вой руды, до 60 вес.% неизмельченного магнезита и не более 25 вес.% измельченного магнезита. Хромовую РУДУ с размером частиц 20 - 250 мм и магнезит обжигают при температуре выше . Обожженный хромит измельчают до крупности 0-4 мм, а спеченный магнезит до О - 5 мм. Подготовленную шИхту заданного минералогического и зернового соетава брикетируют с добавлением хим ческой связки и обжигают брикеты при 1550 - 1700с Cl. ; Недостатком известного состава и способа является необходимость использования хромовой руды в виде частиц крупных размеров (20-250i мм и двукратный обжиг исходного сырья и брикетов при температуре выше 1550с. Наиболее близким к изобретению по технической сущности и достигае мому результату является состав шихты, включающей 25 - 60 вес.% хр мовой руды и 40 - 75 вес.% шпине леобразующей добавки, в состав которой входит тонкомолотый обожженный магнезит (периклаз) и 0,5 10 вес.% порошкообразной окиси хро ма. Отформованные из шихты хромомагнезитовые изделия обжигают при температуре не ниже 1700с 2. Недостатком шихты известного со тава является сложность технологии изготовления из нее изделий, что связано с необходимостью обжига за готовок при температуре выше 1700 Цель изобретения - упрощение процесса изготовления изделий за счет снижения температуры обжига. Поставленная цель достигается тем, что в шихте для изготовления хромомагнезитовего материала, вклю чающей хромовую руду и шпинелеобра зующую добавку на основе тонкомоло го магнезита и окиси хрома, шпинелеобразующая добавка содержит в ка честве окиси хрома хромовый ангидр при йесовом отношении MqO:CrOj 0,35-0,60 при следукицем соотноше компонентов, мас.%: Хромовая руда 63., О-89, Шпинелеобразукяцая добавка на основе тонкомолотого магнезита и хромового ангидрида . при. весовом отношении MgO:CrO- 0,35-0,60 10,8-37,0 С целью снижения температуры обжига при изготовлении хромомагнезитовых изделий, весовое отношение MgOrCrO.j в шпинелеобразующей добавке составляет 0,35-0,45 при следующем соотношении компонентов, мас.%: Хромовая руда 73,8-89,2 Смесь на основе тонкомолотого магнезита и хромового ангидрида при весовом отношенииМдО:СгОз 0,35-0,45 10,8-26,2 Хромовая.руда имеет следующий зерновой состав, мас.%: Фракция 0,6-1,0 мм 17-23 Фракция 0,3-0,6 мм 20-22 Фракция меньше 0,063 мм55-63 Кроме того, с целью снижения температуры обжига при изготовлении хромито-шпинельного клинкера, весовое отношение MgO:CrOg в шпинелеобразуквдей добавке составляет 0,400,60 при следующем соотношении компонентов, мас.%: Хромовая руда 63,0-82,0 Смесь на основе тонкомолотого магнезита и хромового ангидрида При весовом отношении MgO:CrO 0,40-0,60 18,0-37,0 Изготовление изделий из шихты предложенного состава осуществляют следующим образом. Дозируют компоненты шихты заданного вещественного и зернового состава. К смеси сухих компонентов добавляют воду или временную связку (сульфитно-спиртовую барду, раствор поливинилового спирта и т.п.). Увлажненную шихту тщательно перемешивают и формуют материал любым известным способом - прессованием, заливкой бетона в разборные формы, набивкой вручную или виброформованием - в зависимости от габаритов, формы и назначения изделия. Количество добавляемой воды или связки определяется способом формования и требуемой для соответствую-; щего способа консистенцией массы. Помимо хромовой руды и шпинелеобразукядей добавки, которая содержит тонкомолотый обожженный магнезит и хромовый ангидрид в заданном отношении, шихта для изготовления хромомагнезитовых изделий может дополнительно содержать бой хромомагнезитового,кирпича с крупностью более l,0 мм в количестве 16,3-31,4% от веса хромовой руды, что в пересчете на состав шихты составляет 12-2Ь% IOT веса шихты. Отформованные изделия сушат, а за тем обжигают при 1500-1550 С с выдержкой в течение 2-6 ч при указанной температуре. Для изготовления хромито-шпинельного клинкера в качестве шпинелеобраэукицей добавки используют смесь хромового ангидрида с магнезитом как обожженным, так и необожженным, причем хромовая руда и магнезит имею крупность менее 0,088 мм. Шихту для клинкера тщательно перемешивают, увлажняют водой или раствором временной связки, прессуют брикеты под давлением 500-1200 кг/см и обжигают брикеты при 1150-1300 с, предпочтительно 1200-1250t, с выдержкой при температуре обжига в течение 2 - 8 ч Полученные спеченные брикеты размалывают до требуемой крупности и используют в качестве основы шихт при изготовлении хромомагнезитовых или магнезито-хромитовых огнеупоров. Оптимум соотношения хромового ангидрида и магнезита, а также содержания остальных компонентов шихты и ее зернового состава установлен экспериментально и выбран исходя из условий достижения максимального эффекта при минимальных затратах. Снижение количества хромового ангидрида ниже весового отношения MgO:CrOj 0,35 и уменьшение концентрации их смеси в шихте до уровня менее 10,8 вес.% не обеспечивает получения хромомагнезитовых огнеупоров с требуемым комплексом физико-химических и термомеханических свойств при температуре обжига 1500-1550 0. Верхний предел содержания хромового ангидрид (весовое отношение MgO:CrOj 0,45) в смеси и концентрация последней в шихте (26,2 вес.%) обусловлен тем, что дальнейшее повышение количества вводимой добавки хромового ангидрида не обеспечивает дополнительного эффекта, но вызывает удорожание изделий. Бой хромомагнезитового кирпича способствует снижению стоимости изделий без ухудшения их качества при введении боя кирпича .в пределах 16,3 - 31/4% от веса природного хромита. Указанный зерновой состав компонентов шихты обеспечивает получение хромомагнезитовых изделий с оптимальными для данного вещественного состава термомеханическими свойствами. При получении хромито-шпинельного клинкера оптимум отношения MgO:CrO, а также вещественного и зернового состава выбран с учетом состава используемых в огнеупорной промышленности хромовых руд: количество вводимой в шихту окиси магния должно обеспечить связывание легкоплавких и термореактивных силикатов в форстерит, а также перевод двухвалентного железа в магнезиоферрит; добавка хромового ангидрида способствует не только повышению количества хромипинелида в клинкере, но и снижению температуры окисления двухвалентного железа. При получении хромито-шпинельного клинкера их хромовых руд установлено, что количество шпинелеобразующей добавки ниже 18 вес.% и соотношение MgOiCrOj более 0,6 не позволяет снизить температуру обжига до 1300с, т.е. не обеспечивает преимуществ предлагаемого состава шихты. Увеличение добавки сверх 37 вес.% и повышение содержания в ней хромового ангидрида до соотношения МдО:СгОз менее 0,4 не приводит к сколько-нибудь существенному улучшению свойств клинкера, но связано с дополнительными расходами, сопоставимыми с затратами на получение чистого синтетического хромшпинелида (хромита магния) по одному из известных способов. Примеры практического использования предлагаемого состава шихты дли изготовления хромомагнезитовых изделий и хромито-шпинельного клинкера представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления хромитошпинельных огнеупоров | 1980 |

|

SU903355A1 |

| Шихта | 1977 |

|

SU726061A1 |

| Шихта для изготовления огнеупоров | 1976 |

|

SU623844A1 |

| Огнеупорная масса | 1978 |

|

SU821435A1 |

| Шихта для изготовления теплоизо-ляциОННОгО МАТЕРиАлА | 1979 |

|

SU846544A1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU555076A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВЫХ ОГНЕУПОРОВ | 1936 |

|

SU52406A1 |

| Способ приготовления шихты магнезиальношпинелидных огнеупоров | 1977 |

|

SU698956A1 |

| Огнеупорная масса | 1978 |

|

SU730661A1 |

| Теплоизоляционная масса | 1977 |

|

SU726062A1 |

1. ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ХРОМОМАГНЕЗИТОВОГО МАТЕРИАЛА, включающая хромовую руду и шпинелеобра эующую добавку на основе тонкомолотого магнезита и окиси хрома, о тличающаяся тем, что, с целью упрощения процесса изготовления изделий за счет снижения температуры обжига, шпинелеобразующая добавка содержит в качестве окиси хрома хромовый ангидрид при весовом отношении MgOrCrO. 0,35 - 0,60 при следующем соотношении компонентов, мае.%: Хромовая руда 63,0-89,2 Шпинелеобразующая добавка на основе тонкомолотого магнезита и хромового ангидрида при весовом отношении МдО:СгОз 0,35-0,60 10,8-37,0 2. Шихта по п. 1, отличающаяся тем, что, с целью снижения температуры обжига при изготовлении хромомагнезитовых изделий, весовое отношение MgOiCrO, в шпинелеобразующей добавке составляет 0,35 - 0,45 при следующем соотношении компонентов, мас.%: Хромовая руда 73,8-89,2 Смесь на основе тонкомолотого магнезита и хромового ангидрида при весовом отношении MgO:CrOg 0,35-0,45 10,8-26,2 3.Шихта по пп. 1 и 2, отличающаяся тем, что хромовая. руда имеет следующий зерновой состав, мас.%: Фракция 0,6-1,0 мм 17-23 фракция 0,3-0,6 мм 20-22 Фракция меньше { 0,063 мм55-63 4,Шихта по п. 1, отличающаяся тем, что, с целью сни:кения температуры обжига при изготовлении хромито-шпинельного клинкера, весовое отношение МдО:СгО в шпинелеобразукяцей добавке составляет 0,40-0,60 при следующем соотношении компонентов, мас.%: Хромовая руда 63,0-82,0 00 Смесь на основе тонкомолотого маго незита и хромовоOi го ангидрида при весовом отношении MgO:CrOj 0,40-0,60 18,0-37,0

Состав шихты, вес.% 89,2 73, Хромовая руда Шпинелеобразующая добавкав т.ч. окись магния хромовый ангидрид 183727 5,1513,859 12,8523,1518 Свойства: Предел прочности на сжатие, кг/см 30-40 120-180 после формирования 700-850 450-500 после .обжига Кажущаяся пористость, % Температура начала деформации под нагруз кой 2 кг/см-, с Фазовой состав клинкера, вес.% (округлено): Хромшпинелид форстерит

Продолжение таблицы 0-80 80-670

Периклаэ

Прирост содержания, ДР, вес.%, по сравнению с составом исходной шихты:

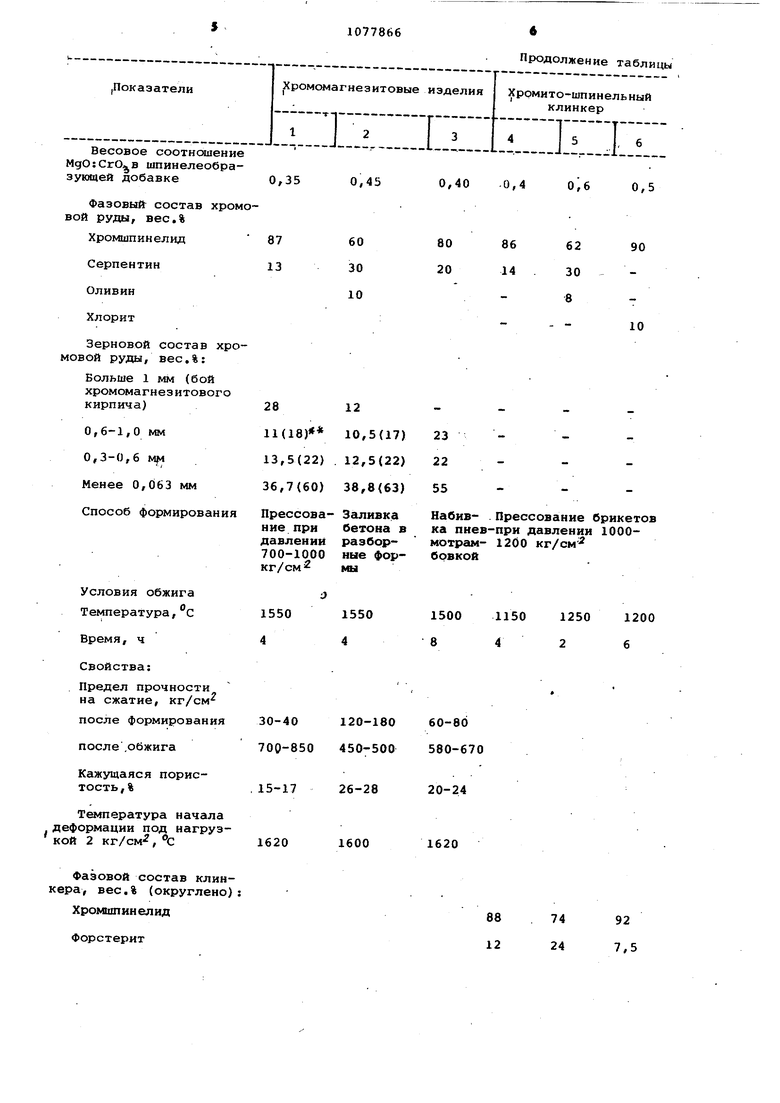

Хро|и11тинелида в клинкере в хромшпинелиде Суммарное содержание хромовой руды и р хбках приведен зерновой состав в I Технико-экономическая эффективГность предлагаемого технического решения состоит в следукяцем. Использование в качестве добавки хромового ангидрида способствует снижению температуры обжига хромомагнезитовых изделий по крайней мере на 150-200 С что на только существенно упреяцает ; ехнологи)о изготовления изделий ,из указанного материала, но приводит к уменьшению энергозатрат. и упрощению печного оборудования для обжига. Кроме того, изделия из шихты предложенного состава характеризуются высокой прочност в необожженном состоянии, что позволяет использовать широкий ассортимен

Продолжение таблицы

Следы

35

26,3

14,424,22Ь,9

15,6 боя хромомаснезитового кирпича пересчете на 100% хромовой руды. методов фсфмования изделий и изготавливать монолитные футеровки больших габаритов и веса, например футеровки электропечей или индукционных печей для выплавки стали. При изготовлении фомито-ищинельного клинкера не только существенно упрощается технологический процесс его получения в результате снижения температуры обжига с 1750-1850 С до 1150-1300 С,-но првьоаается содержание в клинкере хрсшшпинелида, а в последнем - окиси хрома (111),что способствует повышению качества изготавливае влх из клинкера огнеупорных изделий, в -частности увеличению их металло- и шлакостойкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "СУП ОВОЩНОЙ" | 2014 |

|

RU2556626C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка Великобритании 1309853, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-07—Публикация

1980-02-14—Подача