Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления периклазошпинелидных огнеупоров, предназначенных для футеровки металлургических агрегатов, цементных вращающихся печей, а также тепловых агрегатов других отраслей промышленности.

Известен безобжиговый периклазошпинелидный огнеупор, изготовляемый из огнеупорной массы, содержащей, мас.%: магнезит фракции менее 5 мм 40-65, тонкомолотый магнезит фракции менее 0,088 мм 20-35, хромит фракции 0,5-3 мм 12,5-24, триполифосфат натрия 2,0-2,5, буру 0,5-1,5 (а. с. СССР N 709596, М. Кл. C 04 B 35/04, 1976). Фазовый состав известного огнеупора представлен, в основном, периклазом, хромшпинелидом, силикатами и стеклофазой системы P2O5-B2O3-SiO2, содержание которой в структуре огнеупора превышает 10%.

Прочность известного огнеупора не достигает 30 Н/мм2, что ниже значений, регламентированных современными стандартами для периклазохромитовых изделий. Присутствие в огнеупоре большого количества легкоплавких включений значительно снижает химическую устойчивость футеровок к реагентам высокой основности: металлургическим шлакам и цементному клинкеру.

Наиболее близким к изобретению является периклазошпинелидный огнеупор, включающий периклаз 38-75, феррихромпикотит 17-45, монтичеллит 3-8, магнезиоферрит 3-5, форстерит 2-4 (а. с. СССР N 1655951, М. Кл. C 04 B 35/04, 1989). Известный огнеупор предназначен для футеровки сводов мартеновских и электросталеплавильных печей, зоны спекания цементных вращающихся печей.

Недостатком известного огнеупора является относительно низкая коррозионная стойкость к реагентам с основностью более 2,7, например к шлакам кислородно-конвертерного производства стали и цементному клинкеру. Высокоосновные соединения кальция, присутствующие в большом количестве в указанных реагентах, активно взаимодействуют с силикатными фазами огнеупора с образованием двухкальциевого силиката, в основном, в форме β-C2S. Наличие нестабилизированного β-C2S в структуре периклазошпинелидного огнеупора обуславливает в дальнейшем разрушение футеровки, вследствие модификационного перехода β-C2S ←_→ γ-C2S, сопровождающегося значительным изменением объема, вызывающего разрыхление структуры и, соответственно, усиление коррелирующего воздействия со стороны металлургических шлаков и цементного клинкера.

Задачей изобретения является повышение качества периклазошпинелидных огнеупоров за счет увеличения их коррозионной устойчивости к реагентам высокой основности.

Технический результат, который может быть достигнут при использовании изобретения, заключается в повышении шлакоустойчивости к ультраосновным металлургическим шлакам (основность более 2,7), например к шлакам кислородно-конвертерного производства стали, а также в повышении клинкероустойчивости.

Указанный технический результат достигается тем, что периклазошпинелидный огнеупор, содержащий периклаз, феррихромпикотит, монтичеллит, магнезиоферрит и форстерит, согласно изобретению дополнительно содержит борсиликатную стеклофазу, содержание оксида бора в которой составляет 9-12 мас.%, при следующем соотношении минеральных фаз, мас.%:

Периклаз - 37-75

Феррихромпикотит - 15 - 45

Монтичеллит - 3 - 6

Магнезиоферрит - 2 - 4

Форстерит - 2 - 4

Указанная стеклофаза - 2 - 5

В процессе обжига огнеупора борсиликатная стеклофаза равномерно распространяется по поверхности кристаллических фаз, заполняя поры и уплотняя структуру. Одновременно с этим происходит насыщение стеклофазы (до 70-80 мас.%) высокоогнеупорными кристаллитами периклаза и соединений на его основе, которые значительно повышают вязкость и огнеупорность стеклофазы. При воздействии реагентов высокой основности образующийся в структуре огнеупора C2S, благодаря присутствию указанной стеклофазы, стабилизируется в высокотемпературной β-форме, что позволяет избежать силикатного распада при температурах инверсии. β-C2S упрочняет и уплотняет контактную зону огнеупора, препятствуя дальнейшему проникновению шлакового или клинкерного расплава в более глубокие слои футеровки. Таким образом, наличие борсиликатной стеклофазы, насыщенной кристаллитами высокоогнеупорных соединений, обеспечивает повышение шлакоустойчивости периклазошпинелидного огнеупора к ультраосновным шлакам, а также повышение устойчивости к цементному клинкеру.

Выбор пределов содержания борсиликатной стеклофазы в огнеупоре обусловлен следующим. Снижение количества стеклофазы менее 2 мас.% приводит к неполной стабилизации β-C2S, в результате чего уменьшается шлакоустойчивость и клинкероустойчивость огнеупора. Превышение количества стеклофазы более 5 мас.% отрицательно сказывается на огневых свойствах огнеупоров.

Увеличение концентрации оксида бора в стекле более 12 мас.% повышает деформативность огнеупоров при их обжиге и в процессе эксплуатации. Уменьшение количества оксида бора в стекле менее 9 мас.% приводит к снижению клинкеро- и шлакоустойчивости огнеупора, а также к снижению механической прочности и термостойкости. Для изготовления образцов периклазошпинелидных огнеупоров по изобретению использовали:

спеченный периклазовый порошок с содержанием, мас.%: MgO 92,2; CaO 2,6; SiO2 3,3; Fe2O3 1,9;

хромалюможелезистый концентрат с содержанием, мас.%: Cr2O3 37,4; Al2O3 19,6; Fe2O3+FeO 19,1; MgO 14,2; SiO2 5,8; CaO 1,9;

борную кислоту с содержанием В2O3 56,02 мас.% (могут быть использованы другие борсодержащие соединения).

Шихту для изготовления периклазошпинелидных огнеупоров по изобретению готовили путем смешения зернистых компонентов: периклазового порошка фракции 3-0 мм и хромалюможелезистого концентрата фракции 3-0 мм, с тонкомолотой смесью фракции менее 0,063 мм периклаза с борной кислотой или с тонкомолотой смесью периклаза, хромалюможелезистого концентрата и борной кислоты.

Помол тонкомолотой смеси осуществляли в трубомельнице, причем порошкообразную борную кислоту подавали в мельницу микропорциями совместно с периклазом (пример 2) или периклазом и хромалюможелезистым концентратом (примеры 1, 3-5) с цикличностью 5-15 с при постоянной синхронизации соотношения измельчаемых компонентов. Указанный режим приготовления смеси обеспечивает гомогенное распределение борсиликатной стеклофазы в структуре периклазошпинелидного огнеупора и максимальную степень насыщения стеклофазы высокоогнеупорными кристаллитами.

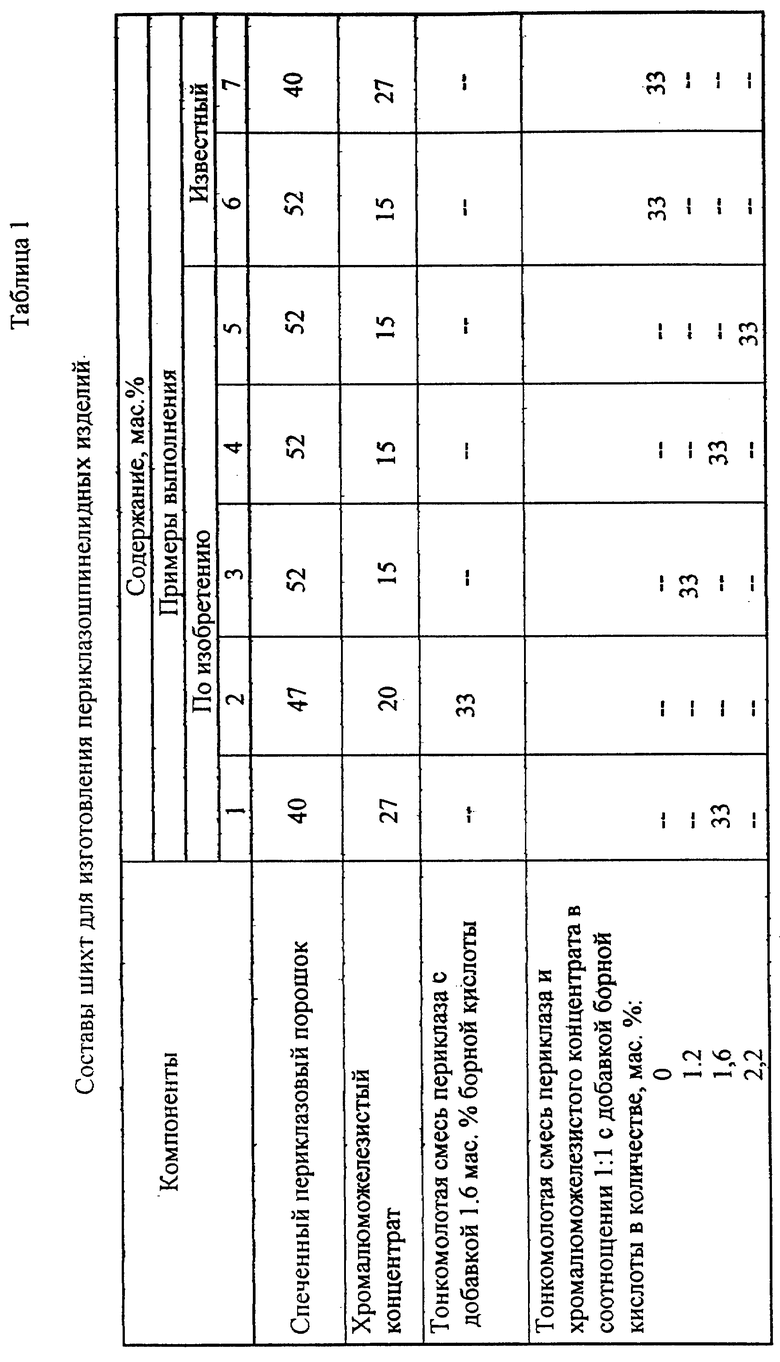

Составы шихт приведены в таблице 1.

Полученные шихты увлажняли раствором лигносульфоната технического плотностью 1,22 г/см3 в количестве 5-6 мас.% (сверх 100%). Образцы огнеупоров прессовали под давлением 100 Н/мм2 и обжигали в туннельной печи при температуре 1620oC с выдержкой при конечной температуре в течение 3 часов.

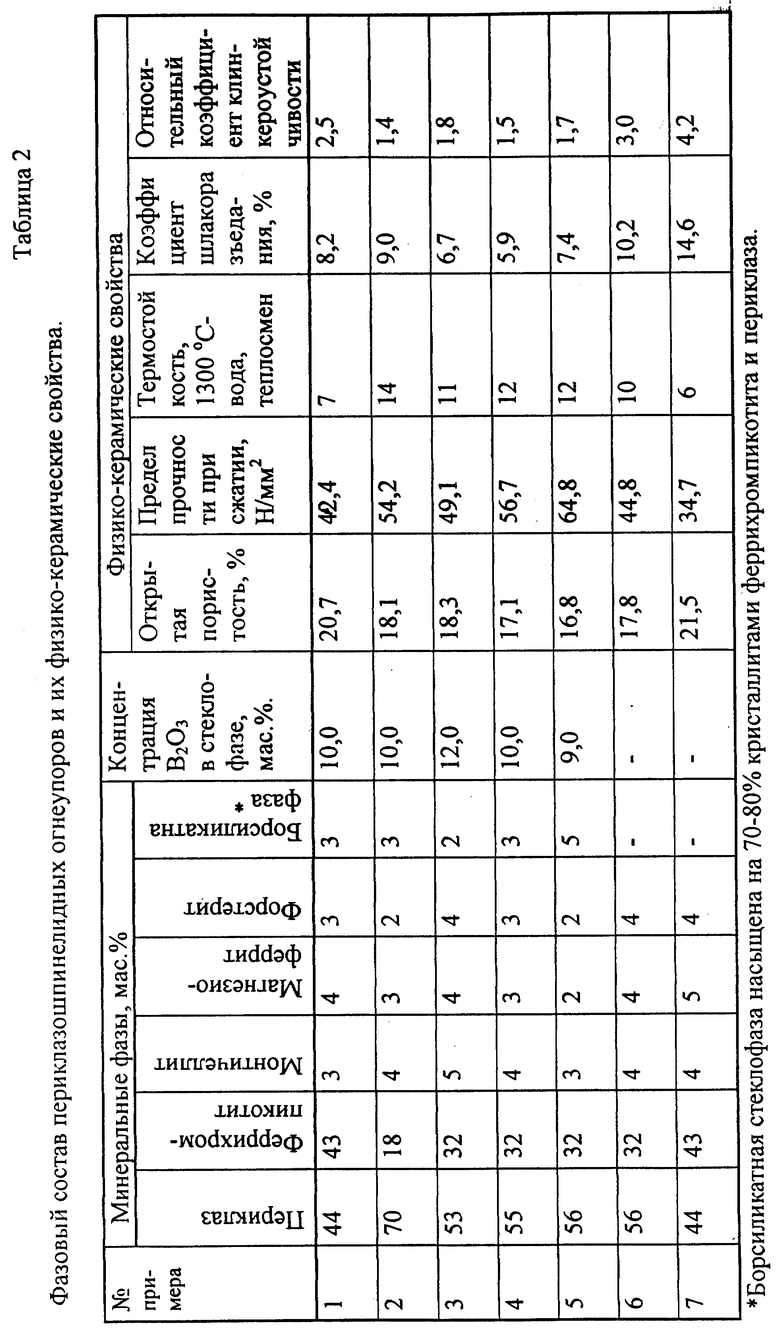

Фазовый состав периклазошпинелидных огнеупоров, определенный путем петрографического анализа, представлен в таблице 2, где также приведены свойства огнеупоров.

Открытую пористость, прочность при сжатии и термостойкость определяли по стандартным методикам.

Шлакоустойчивость определяли динамическим методом при температуре 1500oC: изделия помещали в конвертерный шлак, состава, мас.%: SiO2 12,7; Al2O3 3,7; CaO 50,4; MgO 5,2; Fe2O3 + FeO 3,7; MnO 3,7; Sобщ 0,05 (основность шлака по соотношению CaO/SiO2 - 4,0) и вращали со скоростью 200 об/мин в течение 15 мин. Затем вычисляли коэффициент шлакоразъедания путем нахождения отношения объема разрушенной шлаком части изделий к его исходному объему. Как видно из таблицы 2, периклазошпинелидные огнеупоры известного состава подвержены большей шлаковой коррозии по сравнению с огнеупорами по изобретению. Положительное влияние борсиликатного стекла на повышение шлакоустойчивости периклазошпинелидных огнеупоров особенно наглядно показывает сопоставление сходных по минеральному составу примеров выполнения 1 и 7 (коэффициент шлакоразъедания снизился с 14,6% до 8,2%), а также примеров 5 и 6 (с 10,2% до 7,4%).

Для определения клинкероустойчивости в промышленных условиях были изготовлены огнеупорные изделия составов 1-7 размерами 230х150х65 мм, которые были установлены в зоне спекания цементной печи диаметром 5 и длиной 185 м участками протяженностью по 2 м каждый по периметру печи. После 237 суток эксплуатации печь была остановлена на ремонт, и производился замер средней остаточной толщины футеровки на каждом из участков. Основной причиной износа огнеупоров, сходных по минеральному составу и близких по основным физико-керамическим свойствам, явилась химическая коррозия при взаимодействии с портландцементным клинкером. Состав портландцементного клинкера, мас.%: CaO 66,25; SiO2 22,40; Al2O3 4,60; Fe2O3 4,50; R2O 0,75; MgO 0,80; SO3 0,70. В соответствии с этим, клинкероустойчивость периклазошпинелидных огнеупоров оценивали по относительному коэффициенту клинкероустойчивости, который определяли как отношение исходной толщины футеровки к средней остаточной толщине после службы.

Сравнение приведенных в таблице 2 значений указанного коэффициента показывает, что периклазошпинелидные огнеупоры по изобретению более устойчивы к воздействию цементного клинкера, чем известные. Это подтверждает также анализ структуры рабочей зоны огнеупоров после службы. Для составов 6-7 характерна рыхлая структура зоны с открытой пористостью более 40%, при этом мощность зоны составила 15-20 мм. У огнеупоров предлагаемого минерального состава (примеры 1-5) рабочая зона плотной структуры с открытой пористостью 12-20%, мощность зоны 3-8 мм.

Таким образом, периклазошпинелидные огнеупоры по изобретению обладают высокой коррозионной устойчивостью к реагентам высокой основности при сохранении требуемого уровня основных физико-керамических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| МАГНЕЗИАЛЬНОСИЛИКАТНЫЙ ОГНЕУПОР | 2000 |

|

RU2165396C1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления периклазошпинелидных огнеупоров (ПШО), предназначенных для футеровки металлургических агрегатов, цементных вращающихся печей, а также тепловых агрегатов других отраслей промышленности, ПШО содержит, мас.%: периклаз 37-75; феррихромпикотит 15-45; монтичеллит 3-6; магнезиоферрит 2-4; форстерит 2-4; борсиликатная фаза с содержанием В2О3 9,0-12 мас. % 2-5. Наличие в ПШО борсиликатной стеклофазы обеспечивает повышение качества за счет повышения коррозионной устойчивости к реагентам высокой основности, в частности шлакам кислородно-конвертерного производства стали и портландцементному клинкеру. 2 табл.

Периклазошпинелидный огнеупор, включающий периклаз, феррихромпикотит, монтичеллит, магнезиоферрит и форстерит, отличающийся тем, что он дополнительно содержит борсиликатную стеклофазу, содержание оксида бора в которой составляет 9 - 12 мас.%, при следующем соотношении минеральных фаз, мас.%:

Периклаз - 37 - 75

Феррихромпикотит - 15 - 45

Монтичеллит - 3 - 6

Магнезиоферрит - 2 - 4

Форстерит - 2 - 4

Указанная стеклофаза - 2 - 5

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| Способ изготовления хромомагнезитовых огне упоров | 1941 |

|

SU64213A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ БОРТОВОЙ ФУТЕРОВКИ РАФИНИРОВОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1991 |

|

RU2036183C1 |

| Огнеупорная масса | 1976 |

|

SU709596A1 |

| Огнеупорная масса | 1986 |

|

SU1399294A1 |

| Огнеупорная масса для футеровки индукционных печей | 1985 |

|

SU1291581A1 |

| Огнеупорная масса для футеровки канальных индукционных печей | 1985 |

|

SU1281549A1 |

| Многоканальный преобразователь кода во временной интервал | 1985 |

|

SU1298922A1 |

| СПОСОБ ПЕРЕКЛАДКИ РЕЛЬСОВЫХ ПЛЕТЕЙ С ЗАМЕНОЙ РАБОЧЕГО КАНТА, В ТОМ ЧИСЛЕ В КРИВЫХ, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2410482C1 |

| US 3582372 A, 01.06.71 | |||

| US 3677779 A, 18.07.72 | |||

| US 4021254 A, 03.05.77. | |||

Авторы

Даты

1999-12-20—Публикация

1999-01-05—Подача