(54) СПОСОБ РАФИНИРОВАНИЯ НЕРЖАВЕЮЩИХ Изобретение относится к металлург стсши и может быть использовано при производстве нержавеющей стали. Широко известны способы выплавки нержавеющей стали, которые предусмат ривсоот введение в состав шихты алюмо содержащих и магнезитосодержащих материалов с целью удешевления выпла ки нержавеющих сталей, уменьшейия потерь xpcwa и улучшения качества металла. Они основываются на улучшении шлакового режима периода плавления за счет повьваения активности окислов хрома в шлаке ll. Однако окись магния образует с окисью хрома трудновосстановимые шпинелиды,тем самым приводя к потерям хрома. Кроме того, при исполь-. зевании магнезитосодержащих материалов шлаки получаются гетерогенными и вязкими. Это затрудняет проведение окислительной продувки. Струя кислорода, проходя через такой шлак, значительно ослабевает и слабо перемеши вает металл, ухудшая кинетические условия протекания процесса обезугле роживания и приводя к дополнительным потерям металла и легирующих. Пр этом также наблюдается ухудшение СТАЛЕЙ усвоения кислорода и увеличение продолжительности плавки. Наиболее близкий по технической сущности способ рафинирования нержавеющих сталей, включающий присадку на подину перед завалкой извести, а также введение в состав шихты в качестве алкминийсодержгицего материала желобного шлака электроте1 ического силикоалкминия и хромеодержащих -отходов и последующую окислительную продувку расплава. Соотношение желобного шлака,электротермического силикосшюминия и извести составляет 7,80-11,70 и 14,80-24,80 кг/т шихты соответственно 2. Однако при введении желобного шлака электротермического силикоалюминия в завалку содержащиеся в нем гшюминий и кремний окисляются во время плавления шихты и в период от начала продувки до начала интенсивного окисления углерода уже не несут защитных функций по отношению к легирующим, например/ к хрому. Этот способ не позволяет использовать 100% отходов своей марки стали (например 100% Б26), так как при окислении кремния, имеющегося в шихте и в желобном шлаке электротермического гшюминия, образуется большое количество двуокиси кремния, что приводит к образованию кислого шлака и большим потерям хрома. Невозможность использования 100% отходов своей марки стали приво дит к повышенному расходу дорогих Мсшоуглеродистых сплавов хрома. Образующаяся при окислении кремния шихты и желобного шлака силикоалюминия двуокись кремния взаимодействует с основной футеровкой печи и способствует ее повышенному износу. Несмотря на оптимальный состав шлака по содержанию в нем А120зг все таки часть S i 0г. взаимодействует с закисью хрома, образуя трудновосстановимые силикаты хрома. Это обстоятельство также увеличивает потери хрома. Цель изобретения - снижение расхода малоуглеродистых сплавов хрома и сокращение потерь легирующих при повышении стойкости футеровки плавильного агрегата. Указанная цель достигается тем. что согласно способу, включающему введение в состав шихты хромсодержащих и алюминийсодержащих материалов , окислительную продувку расплава, в печь после расплавления 60-80 шихты вводят отходы алюминиевого производства, содержащие 0,1-1,0% кремния, в количестве 7-15 кг/т из расчета получения общего содержания кремния в шихте 0,2-0,6%, Для предохранения окисления хром в периоды плавления и начала окислительной продувки (от н ачала проду ки до начала интенсивного обезуглероживания) в состав шихты вводят кремнийсодержащие материалы. При ок лении кремния образуется двуокись кремния, которая,, взаимодействуя с окислом хрома, образует трудновосст навливаемые силикаты xpcwa. Это обстоятельство приводит к понижению активности окислов хрома в шлаке и способствует переходу хрома из металла в шлак. Увеличение добавок извести не приводит к значительном возрастанию основности шлака, а лиш увеличивает его количество. Кроме того, наличие больших количеств дв окиси кремния в шлаке вызывает пов шейный износ основной футеровки пе в районе шлакового пояса и ведет к возникновению аварийных ситуаций на печи. С учетом этого необходимо отказаться, т,е, исключить присадк кремнийсодержащих материалов в ших Однако в связи с тем, что в хромсо держащих отходах, используемых в шихтеf содержится кремний, та для понижения активности двуокиси крем ния, образующейся при окислении эт кремния, необходимо вводить в сост завалки известь. Для получения шла достаточно основности, в зависимос от количества хромсодержащих отход в шихте, количество извести изменяется от 3 до 12 кг/т. Минимальное, с точки зрения экономики и технологии, количество отходов своей марки стали, водимых в шихту 0,20% кремния. При спользовании 100% отходов своей марки стали максимально возможное расетное содержание кремния составляет 0,60%. Для предохранения хрома от окисления и образования известковоглиноземистого шлака в шихту необходимо вводить алкминий. Так как первичный или вторичный алюминий дороги , то алюминий вводится в виде отходов алюминиевого производства, которые содержат, %: А130-70 Мд2-5 Си 0,5 ,02 ,002 SiOa1-3 AI O Остсшьное Введение в шихту алюминиевых отходов менее 7 кг/т не обеспечивает необходимой скорости подъема температуры и не предохраняет хром от окисления. Использование алюминиевых отходов в количестве более 15 кг/т приводит к повышению содержания в шлаке более 20%. В этом случае, по законам термодинамики, начинает проявлять кислотные свойства по отношению к закиси хрсжа и понижает . ее активность в шлаке, что способствует увеличению потерь хрома. Введение алюминиевых отходов ранее, чем . расплавится 60% шихты, приводит к преждевременному окислению алюминия и отсутствию его защитных свойств по отношению к хрсжу. При расплавлении более 80% шихты начинается продувка расплава кислородом, и присадка алюминиевых отходов в это время не обеспечивает восстановление хрома, окисленного в период плавления. При содержании в алкнкиниевых отходах кремния в количестве более 1% наблюдается снижение эффективности использования предлагаемого способа выплавки. Получение алюминиевых отходов с содержанием кремния менее 0,1% затруднительно, ввиду наличия в них примесей кремния. Проведена серия опытных плавок по предлагаемсжу способу в 100 т дуговой печи при выплавке стали 08-12Х18Н10Т. I Выплавку ведут следующим образом. Состав шихты,%: отходы своей марки стали (12Х18Н10Т) 80; Б13 (лом и отходы конструкционных сталей, легирован-. ных никелем и хромом ГОСТ 2787-75) 16; углеродистый феррохром (ФХ800) 1,5, никель 1,5; известь 1,0. Расчетное содержание элементов в шихте, %: Сг15,05 Ni9,5 SI0,48

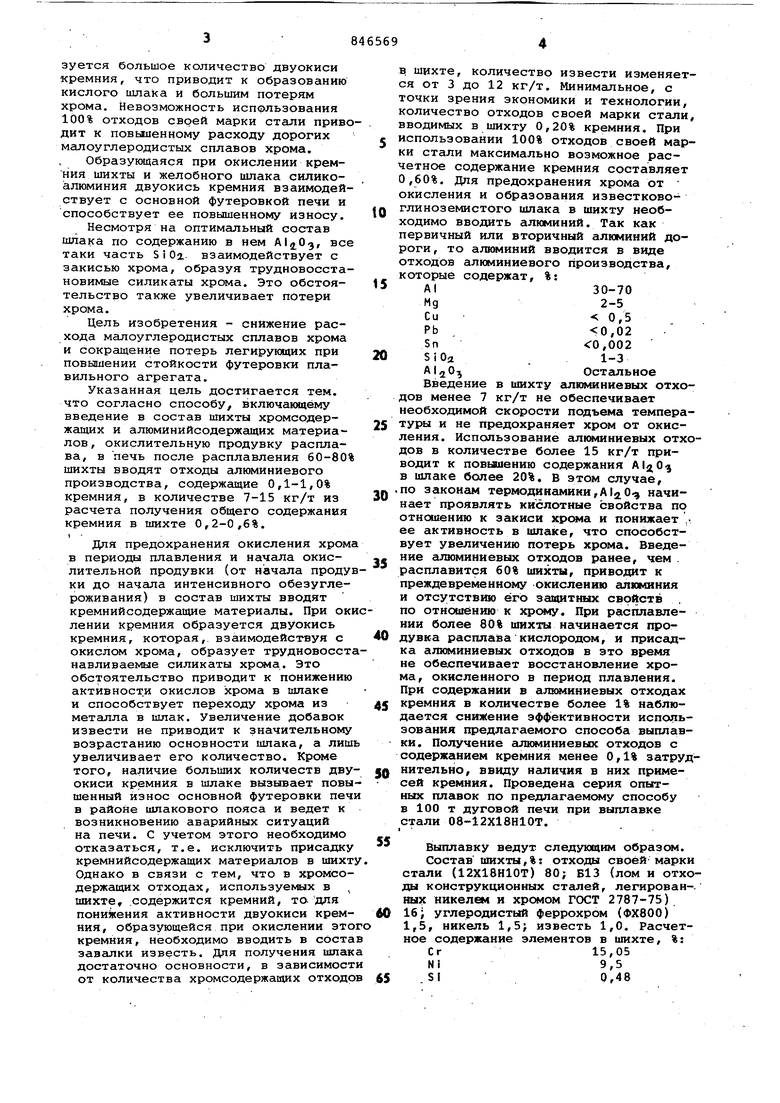

После расплавления 70% шихты на жидкий расплав задают 1200 кг отходов алюминиевого производства. Продувку .расплава кислородом начинают при 1560 С и ведут по известной технологии. Шпак спускают самотеком от нача ла интенсивного обезуглероживания

до момента увеличения скорости окисления хрома. Доводку и легирование металла осуществляют по действующей технологии.

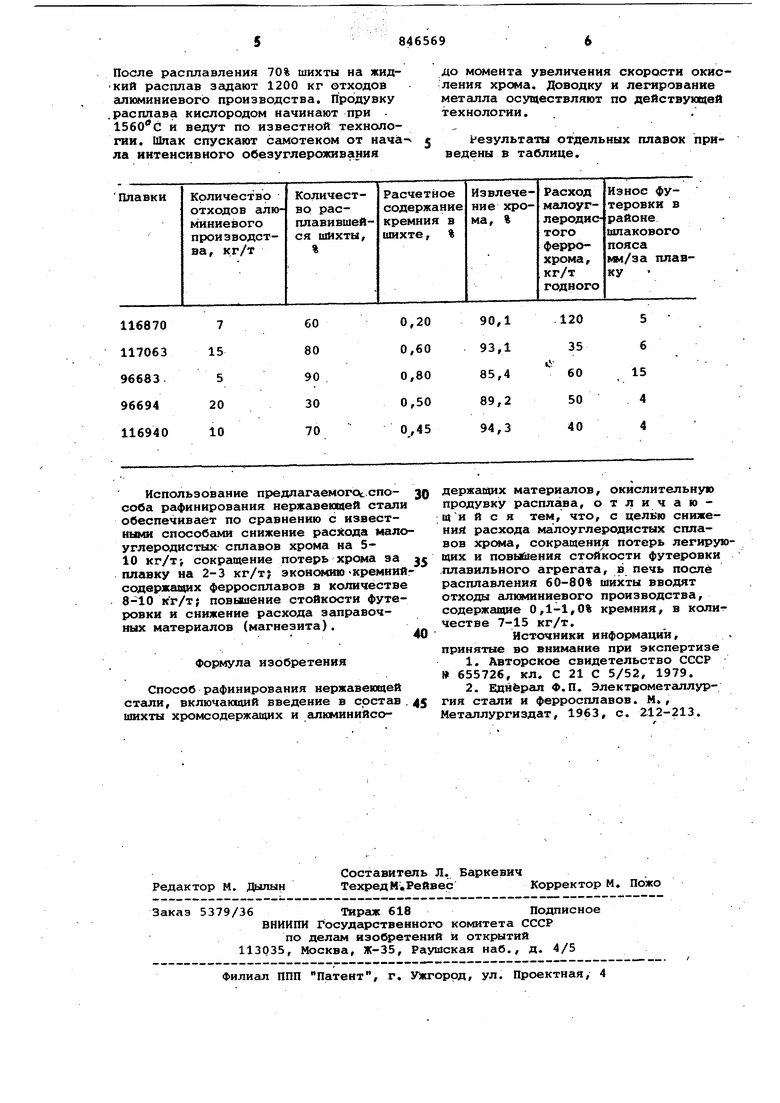

Результаты ртдельных плавок приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования нержавеющих сталей | 1976 |

|

SU655726A1 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

| Способ выплавки хромсодержащей стали | 1982 |

|

SU1020440A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ выплавки высоколегированной стали | 1982 |

|

SU1068497A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ выплавки нержавеющих сталей | 1975 |

|

SU529629A1 |

Использование пpeдлaгaeмoгot.cпoсоба рафинирования нержавеющей стеши обеспечивает по сравнению с известными способами снижение расхода мало углеродистых сплавов хрома на 510 кг/т, сокращение потерь (а за плавку на 2-3 кг/т экоисмию кремний содержахцих ферросплавов в количестве 8-10 кг/Т} повышение стойкости футеровки и снижение расхода заправочных материалов (магнезита). Формула изобретения Способ рафинирования нержавеняцей стали, включающий введение в состав шихты хромсодержащих и алкминийсодержащих материалов, окислительную продувку расплава, отличающи и с я тем, что, с целью снижения расхода малоуглеродистых сплавов хрома, сокращения потерь легирующих и повы01ения стойкости футеровки .плавильного агрегата, в печь после расплавления 60-80% шихты вводят отходы алюминиевого производства, содержащие 0,1-1,0% кремния, в коли честве 7-15 кг/т. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 655726, кл. С 21 С 5/52, 1979. 2.Бднёрал Ф.П. Электрометаллургия стали и ферросплавов. М, Металлургиздат, 1963, с. 212-213.

Авторы

Даты

1981-07-15—Публикация

1979-11-29—Подача