Изобретение относится к производ йтву резиновых технических изделий может быть использовано, например, .при конструировании рукавов высокого давления металлонавивоЧной конструкции, которые применяются во всех машинах, имеющих гидропривод. Известен рукав, содержащий.внутреннюю полимерную камеру, не менее двух силовых слоев из гибкого материала, наложенных по винтовой линии в противоположных направлениях и разделенных между собой слоями по лимерного материала, и наружный слой ,Cl . Недостатком такого, рукава является необходимость определения угла расположения винтовой линии для каХ го силового слоя. Наиболее близким по технической сущности к предлагаемому является рукав, содержащий внутреннюю резиновую камеру, силовые слои из гибкого материала навитые rto винтовой

(54) РУКАВ линии в противоположных направлениях и разделенные между собой слоями из полимерного материала, и наружный полимерный слой. Для каждого силового слоя определяется угол навивки, а по углу навивки определяется шаг винтовой линии для каждого силового слоя в отдельности Г-. Недостатком данного рукава является то, что для навивки силовых слоев требуются станки с объязатель- ным индивидуальным регулированием ско ррсти вращения планшайб. Даже при точной и тщательной регулировке скорости вращения планшайб возникаА т погрешности в шаге наложения силовых слоев, а изменение шага наложения одного силового слоя происходит в сторону уменьшения, а второго - в сторону увеличения, или наоборот. Этот фактор очень сильно влияет на качество рукава, его работоспособность и на изменение диаметра и длины при подаче во вггутреишою полость

давления. Особенно это отражается на работоспособности рукава при нагружении его пульсирующим давлением.

Цель изобретения - повьшение качества рукава и упрощение оборудования и технологии для его изготовления.

Для достижения цели в известном jiyxaBe, содержащем внутреннйю полимерную камеру, не менее двух силовых .слоев из гибкого материала, наложенных по винтовой линии в противоположных направлениях и разделенных между собой слоями полимерного мате.рилала, и наружный полимерный слой, в нем все силовые слои наложены с однаковыми шагами винтовой линии, и соотношение этих шагов к среднему диаметру силовых слоев составляет 2,175 2,325.

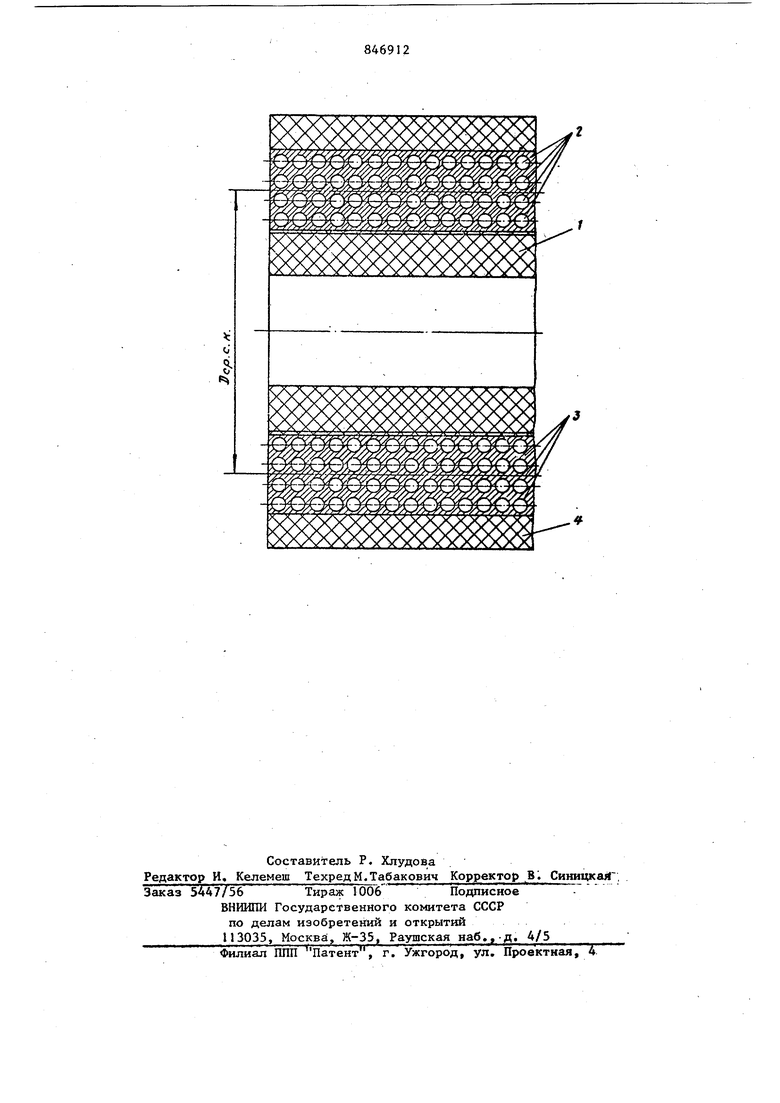

На чертеже изображен предлагаемый рукав, продольный разрез.

Рукав содержит внутреннюю камеру 1, четыре силовьк слоя 2, три промежуточных резиновых слои 3 и наружный полимерный слой 4, Силовые слои 2 из стальной с латунированным покрытием проволоки навиты по винтовой линии, причем направление навивки первого и третьего слоев по часовой стрелке, а второго и четвертого против часовой стрелки.Отношейме шага винтовой линии каждого из 4-х силовых слоев к среднему диаметру силовьк слоев составляет 2,175-2,325

Работа рукава заключается в следующем.

При подаче во внутреннюю полость рукава рабочего давления усилия, действующие на стенку рукава, воспринимают силовые слои. Внутренняя камера создает герметичность рукаву. Промежуточные резиновые слои обеспечивают прочность связи между слоями, не нарушая гибкость рукава, и

предохраняют от трения между собой материалы силовьк слоев при пульсирующей подаче в рукав давления. Наружный полимерный слой является защитным слоем.

От действия внутреннего давления . рукав испытывает различные деформа,ции. Для рукава высокого давления . большое значение имеет изменение дли

0 ны рукава от действия внутреннего .ления. Если в рукаве отношение шага винтовой линии кагадого из слоев к среднему диаметру силовых слоев сосставляет 2,175-2,323, то изменение

S длины рукава находится в пределах от +2 до -4% от номинальной длины. Технико-экономическая эффективность предлагаемого изобретения достигается за счет вовьш1ения качества

0 рукава, упрощения оборудования и технологии его изготовления.

Формула изобретения

Рукав, содержащий внутреннюю полимерную камеру, не менее двух силовых слоев из гибкого материала, наложенных по винтовой линии.в противоположных направлениях и разделенных между собой слоями полимерного материала и наружный полимерный слой, о тличающйй ся тем, что, с целью повышеш1я качества рукава, в нем все силовые слои наложены с , одинаковыми шагами винтовой линии, и соотношение этих шагов к среднему диаметру силовых слоев составляет 2,175-2,325.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство, СССР № 482950, кл. F 16 L 11/10, 1969.

2.Лепетов В.А. и др. Расчеты и .конструирование резиновых изделий .

Л., Химия, 1977, с. 132-135.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Гибкий трубчатый дорн для изготовления резиновых рукавов | 1972 |

|

SU446433A1 |

| Навивочная машина к агрегату для сборки рукавных изделий | 1980 |

|

SU943008A2 |

| Способ изготовления армированных резиновых рукавов | 1973 |

|

SU592344A3 |

| РУКАВ НАПОРНО-ВСАСЫВАЮЩИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2141071C1 |

| РУКАВ ВЫСОКОГО ДАВЛЕНИЯ С КОМПОЗИЦИОННОЙ ОПЛЕТКОЙ | 2008 |

|

RU2381406C2 |

| ГИБКИЙ РУКАВ | 1991 |

|

RU2011098C1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ К ГИДРАВЛИЧЕСКОМУ НАДУВНОМУ ПАКЕРУ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2686562C1 |

| Гибкая труба и концевое соединение гибкой трубы | 2018 |

|

RU2731980C2 |

о

Авторы

Даты

1981-07-15—Публикация

1978-05-30—Подача