(54) СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОВЫХ РУКАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| ОБЖИМНАЯ ЗУБЧАТАЯ ВТУЛКА ФИТИНГА ДЛЯ РУКАВА ВЫСОКОГО ДАВЛЕНИЯ | 2014 |

|

RU2581465C2 |

| РУКАВ ВЫСОКОГО ДАВЛЕНИЯ С КОМПОЗИЦИОННОЙ ОПЛЕТКОЙ | 2008 |

|

RU2381406C2 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ ХОЛОДОСТОЙКИЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, НЕРАСПРОСТРАНЯЮЩИЙ ГОРЕНИЕ, ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2013 |

|

RU2535603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОГОРЛЫХ БОЧЕК ИЗ ТЕРМОПЛАСТИЧЕСКОЙ ПЛАСТМАССЫ | 2005 |

|

RU2295478C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУКАВА | 1992 |

|

RU2108912C1 |

| ПРИГОТОВЛЕННЫЙ ЭКСТРУДИРОВАННЫЙ МЯСНОЙ ПРОДУКТ (ВАРИАНТЫ), СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2168902C2 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| РУКАВ НАПОРНО-ВСАСЫВАЮЩИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2141071C1 |

| КРИОГЕННЫЙ ПЕРЕКАЧИВАЮЩИЙ РУКАВ С ВОЛОКНИСТЫМ ИЗОЛИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2571696C2 |

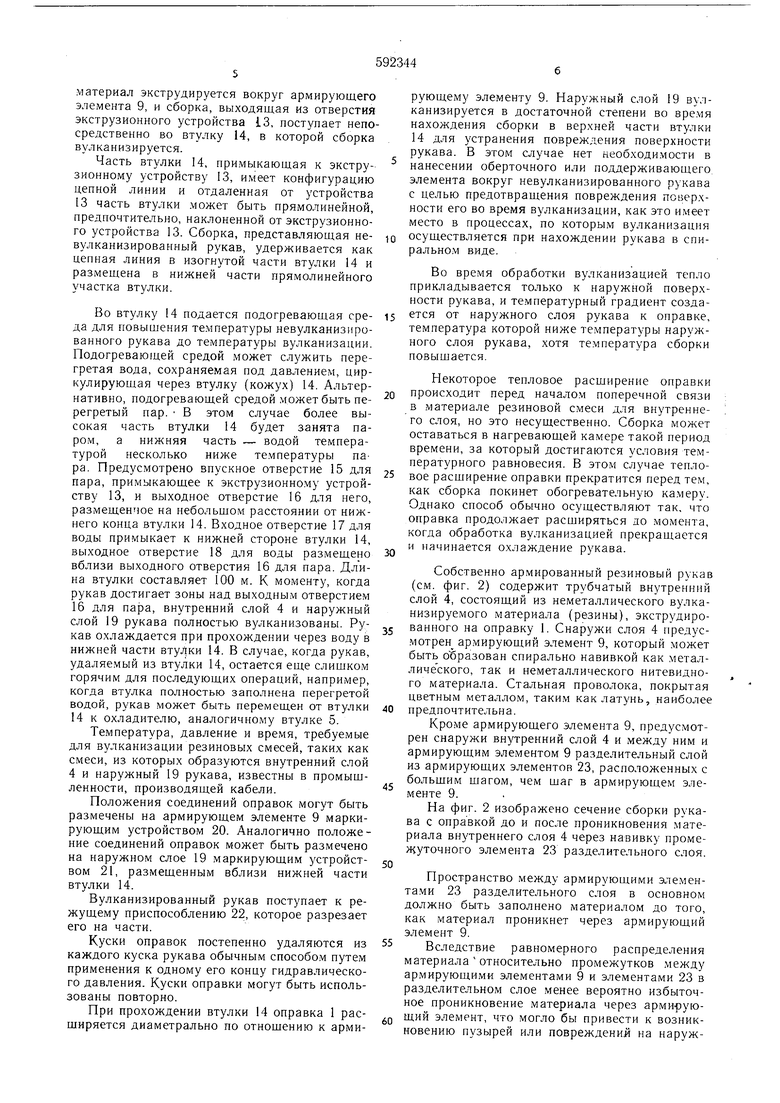

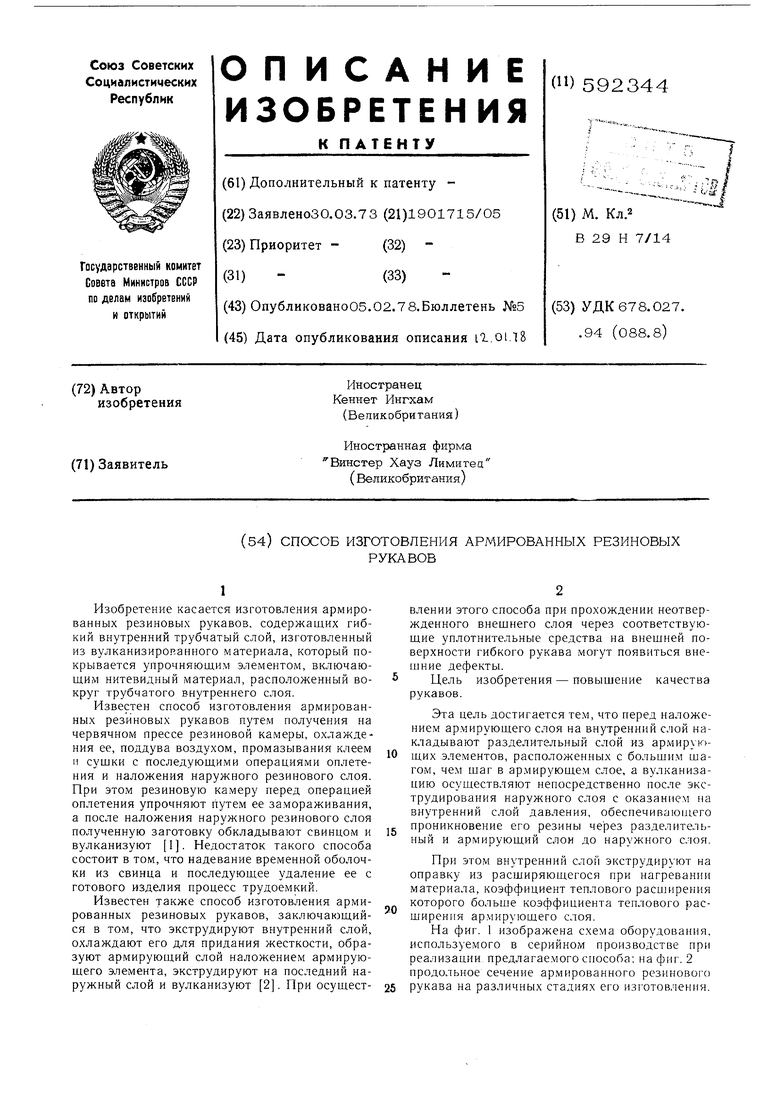

Изобретение касается изготовления армированных резиновых рукавов, содержащих гибкий внутренний трубчатый слой, изготовленный из вулканизированного материала, который покрывается упрочняющим элементом, включающим нитевидный материал, расположенный вокруг трубчатого внутреннего слоя. Известен способ изготовления армированных резиновых рукавов путем получения на червячном прессе резиновой камеры, охлаждения ее, поддува воздухом, промазывания клеем II сущки с последующими операциями оплетения и наложения наружного резинового слоя. При этом резиновую камеру перед операцией оплетения упрочняют путем ее замораживания, а после наложения наружного резинового слоя полученную заготовку обкладывают свинцо.м и вулканизуют 1. Недостаток такого способа состоит в том, что надевание временной оболочки из свинца и последующее удаление ее с готового изделия процесс трудоемкий. Известен также способ изготовления армированных резиновых рукавов, заключающийся в том, что экструдируют внутренний слой, охлаждают его для придания жесткости, образуют армирующий слой наложением армирующего элемента, экструдируют на последний наружный слой и вулканизуют 2. При осуществлении этого способа при прохождении неотвержденного внещнего слоя через соответствующие уплотнительные средства на внещней поверхности гибкого рукава могут появиться внещние дефекты. Пель изобретения - повыщение качества рукавов. Эта цель достигается тем, что перед наложением ар.мирующего слоя на внутренний слой накладывают разделительный слой из армируг)щих элементов, расположенных с больщи.м щагом, чем щаг в армирующем слое, а вулканизацию осуществляют непосредственно после экструдирования наружного слоя с оказанием на внутренний слой давления, обеспечивающего проникновение его резины через разделительный и армирующий слои до наружного слоя. При этом внутренний слой экструдируют на оправку из расщиряющегося при нагревании материала, коэффициент теплового расширения которого больще коэффициента теплового расширения армирующего слоя. На фиг. 1 изображена схема оборудования, используе.мого в серийном производстве при реализации предлагаемого способа;на фиг. 2 продольное сечение армированного резинового рукава на различных стадиях его изготовления.

Отрезки оправки, которые удаляются из готовых кусков рукава, соединяются торцами посредством соединителей или сваривания сердечников вместе. Сплошная оправка 1, образованная,таким образом, подается любым способом, например посредством приводных роликов 2, в камеру для экструдирования экструзионного устройства 3, которое загружается требуемым составом неметаллического материала для образования трубчатого внутреннего слоя 4. Последний экструдируется вокруг .оправки 1 и вместе с ней выходит из отверстия экструзионного устройства 3 во втулку 5.

Втулка 5 может быть со съемной крышкой, она может быть pacпoлoжeнa j гopизoнтaльнo. Во втулку подается охлажда1О;щая жидкость, например вода, поступаюшая по входному отверстию 6 и удаляюш,аяся из выходного отверстия 7. Несмотря на то, что это,не показано на схеме, экструдированный прод,.укт может соприкасаться с внутренней поверхностью втулки без повреждения поверхности экструдированного продукта. Это объясняется тем, что возникяюш,ая в результате наличия охлаждающей жидкости во втулке подъемная сила обеспечивает распределенную опору для экструдированного продукта, поэто.му удельное давление на внутренних поверхностях втулки будет незначительным.

После выведения из втулки 5 экструдированный продукт может быть подвергнут маркированию посредством маркировочного устройства 8 для обозначения на наружной поверхности размещения соединений между отдельными отрезками оправки. Маркировочное устройство может наносить маркирующее вещество на поверхность экструдированного продукта, или может деформировать экструдированный продукт в определенном месте в зоне соединения оправки.

Сборка, содержащая оправку 1 и внутренний слой 4, может затем поступать непосредственно к устройству для нанесения армирующего элемента 9. Обычно более удобно временно хранить сборку после выведения из втулки 5. Во мьогих случаях устройство для нанесения армирующего элемента обладает способностью обработки сборки при скорости, составляющей только часть скорости, при которой внутренний слой экструдируется устройством 3.

Целесообразно предусмотреть несколько оплеточных устройств для нанесения армирующего элемента на продукт одного экструзионного устройства. В хранилище сборка может храниться Б навитом виде, например, на катушке или другим путем. Необходимо учесть, что на этой стадии внутренний слой не подвергнут вулканизации и, следовательно, временное хранение в навитом виде не придает какой-либо кривизны сборке.

С целью хранения сборки и подачи ее к не-скольким оплеточным устройствам сборка, выведенная из втулки 5, может быть разделена в соединениях, отмеченных устройством 8, на куски, соответствующие длинам одиночной оправки, или на куски, соответствующие нескольким длинам оправки.

После хранения или непосредственно из втулки 5 и устройства 8, если временное, хранение сборки не происходит на этой стадии, сборка, содержащая оправку 1 и внутренний слой 4, поступает к. оплеточному устройству 10 для 5 нанесения армирующего элемента 9. Обычно армирующий элемент накладывается под натяжением так, что при этом происходит смещение материала внутреннего слоя 4, если этот материал остается в нормально.м состоянии. Поэтому слой 4 подвергается подготовительной обработке для придания ему устойчивости при прохождении сборки через оплеточную головку и при нанесении армирующего элемента под высоким натяжением.

Для этого сборка подается через теплообменник 11, представляющий собой часть оплеточного устройства 10. Теплооб.менник содержит камеру, к которой подается жидкая среда, предпочтительно газ. В камере выполнены отверстия, через которые сборка может поступать в камеру и удаляться из нее. Эти отверстия снабжены уплотняющими средствами, сводящими до минимума потери охлаждающей жидкой среды.

Если внутренний слой 4 составлен из указанного выще материала, поверхность внутреннего слоя будет достаточно устойчивой для оплеточной операции при температуре в диапазоне (-60) - f95) °С. В этом случае нет необходи мости полную сборку, содержащую оправку I и внутренний слой 4, подвергать охлаждению до этой температуры, но достаточное количество.тепла должно быть удалено из внутреннего слоя 4 и оправки для предотвращения теплового течения радиально наружу к поверхности внутреннего слоя со скоростью, способствующей повышению температуры поверхности

5 внутреннего слоя выще указанного диапазона. Обычно при удалении сборки из теплообменника поверхность внутреннего слоя 4 имеет температуру (-80)° С.

Из теплообменника 11 сборка из оправки 1 и внутреннего слоя 4 поступает через оплеточную

0 головку 12, которая накладывает проволочные нити для образования оплетки, составляющей армирующий элемент 9.

Для наложения разделительного слоя из армирующих элементов на внутренний слой 4 резинового рукава устройство 10 содержит дополнительную вращающуюся головку (на чертеже не показана) для навивки проволоки или другого нитевидного элемента.

В отдельных случаях армирование можно проводить под невысоким натяжением, в этом

0 случае нет необходимости в охлаждении внутреннего слоя 4 перед нанесением армирующего элемента.

Отдельные куски сборочного комплекта, который выходит из оплеточного устройства 10, могут быть последовательно соединены торца5 ми для образования сплощной сборочной единицы, подаваемой к экструзионному устройству 13. Такое соединение мотет быть осуществлено сваркой или обжатием концов сердечника отрезков оправок. Устройство 13 снабжено немед таллическим вулканизируемым материалом для образования трубчатого наружного слоя. Этот

материал экструдируется вокруг армирующего элемента 9, и сборка, выходящая из отверстия экструзионного устройства 13, поступает непосредственно во втулку 14, в которой сборка вулканизируется.

Часть втулки 14, примыкающая к экструзионному устройству 13, имеет конфигурацию цепной линии и отдаленная от устройства

13часть втулки может быть прямолинейной, предпочтительно, наклоненной от экструзионного устройства 13. Сборка, представляющая невулканизированный рукав, удерживается как цепная линия в изогнутой части втулки 14 и размещена в нижней части прямолинейного участка втулки.

Во втулку 14 подается подогревающая среда для повышения температуры невулканизированного рукава до температуры вулканизации. Подогревающей средой может служить перегретая вода, сохраняемая под давлением, циркулирующая через втулку (кожух) 14. Альтернативно, подогревающей средой может быть перегретый пар. В этом случае более высокая часть втулки 14 будет занята паром, а нижняя часть - водой температурой несколько ниже те.мпературы пара. Предусмотрено впускное отверстие 15 для пара, примыкающее к экструзионно.му устройству 13, и выходное отверстие 16 для него, размещенюе на небольщом расстоянии от нижнего конца втулки 14. Входное отверстие 17 для воды примыкает к нижней стороне втулки 14, выходное отверстие 18 для воды размещено вблизи выходного отверстия 16 для пара. Длина втулки составляет 100 м. К моменту, когда рукав достигает зоны над выходным отверстием 16 для пара, внутренний слой 4 и наружный слой 19 рукава полностью вулканизованы. Рукав охлаждается при прохождении через воду в нижней части 14. В случае, когда рукав, удаляемый из втулки 14, остается еще слищком горячим для последующих операций, например, когда втулка полностью заполнена перегретой водой, рукав может быть перемещен от втулки

14к охладителю, аналогичному втулке 5. Температура, давление и время, требуемые

для вулканизации резиновых смесей, таких как смеси, из которых образуются внутренний слой 4 и наружный 19 рукава, известны в промыщленности, производящей кабели.

Положения соединений оправок могут быть размечены на армирующем элементе 9 маркирующим устройством 20. Аналогично положение соединений оправок может быть размечено на наружном слое 19 маркирующим устройством 21, размещенным вблизи нижней части втулки 14.

Вулканизированный рукав поступает к режущему приспособлению 22, которое разрезает его на части.

Куски оправок постепенно удаляются из каждого куска рукава обычным способом путем применения к одному его концу гидравлического давления. Куски оправки могут быть использованы повторно.

При прохождении втулки 14 оправка 1 расширяется диаметрально по отнощению к армирующему элементу 9. Наружный слой 19 вулканизируется в достаточной степени во время нахождения сборки в верхней части втулки 14 для устранения повреждения поверхности рукава. В этом случае нет необходимости в

нанесении оберточного или поддерживающего, элемента вокруг невулканизированного рукава с целью предотвращения повреждения поверхности его во время вулканизации, как это имеет место в процессах, по которым вулканизация

осуществляется при нахождении рукава в спирально.м виде.

Во время обработки вулканизацией тепло прикладывается только к наружной поверхности рукава, и те.мпературный градиент создается от наружного слоя рукава к оправке, температура которой ниже температуры наружного слоя рукава, хотя температура сборки повыщается.

Некоторое тепловое расщирение оправки происходит перед начало.м поперечной связи в материале резиновой смеси для внутреннего слоя, но это несущественно. Сборка может оставаться в нагревающей камере такой период времени, за который достигаются условия температурного равновесия. В этом случае тепловое расщирение оправки прекратится перед тем, как сборка покинет обогревательную ка.меру. Однако способ обычно осуществляют так, что оправка продолжает расширяться до момента, когда обработка вулканизацией прекращается и начинается охлаждение рукава.

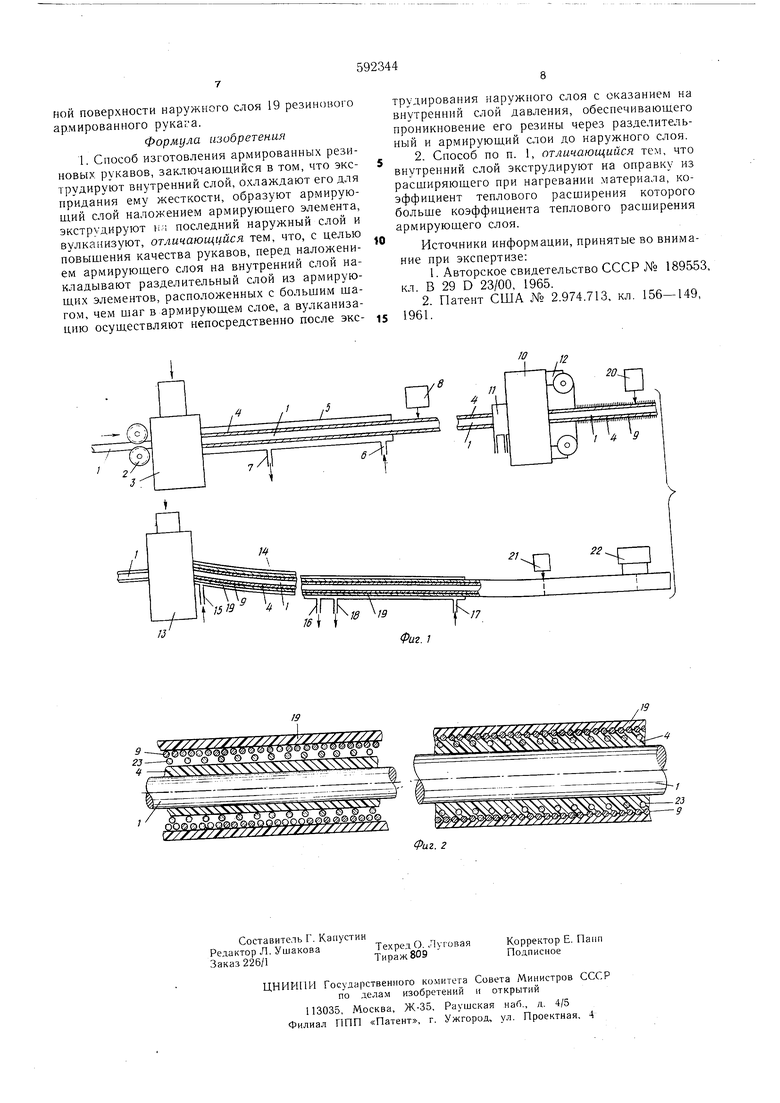

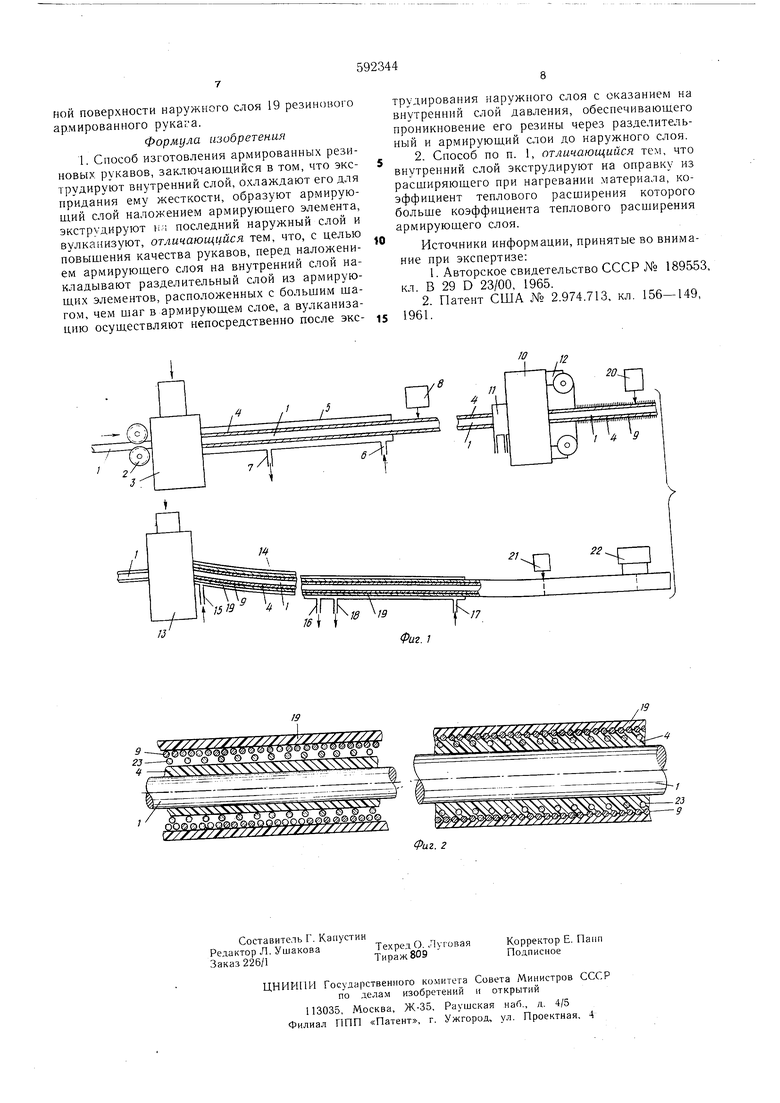

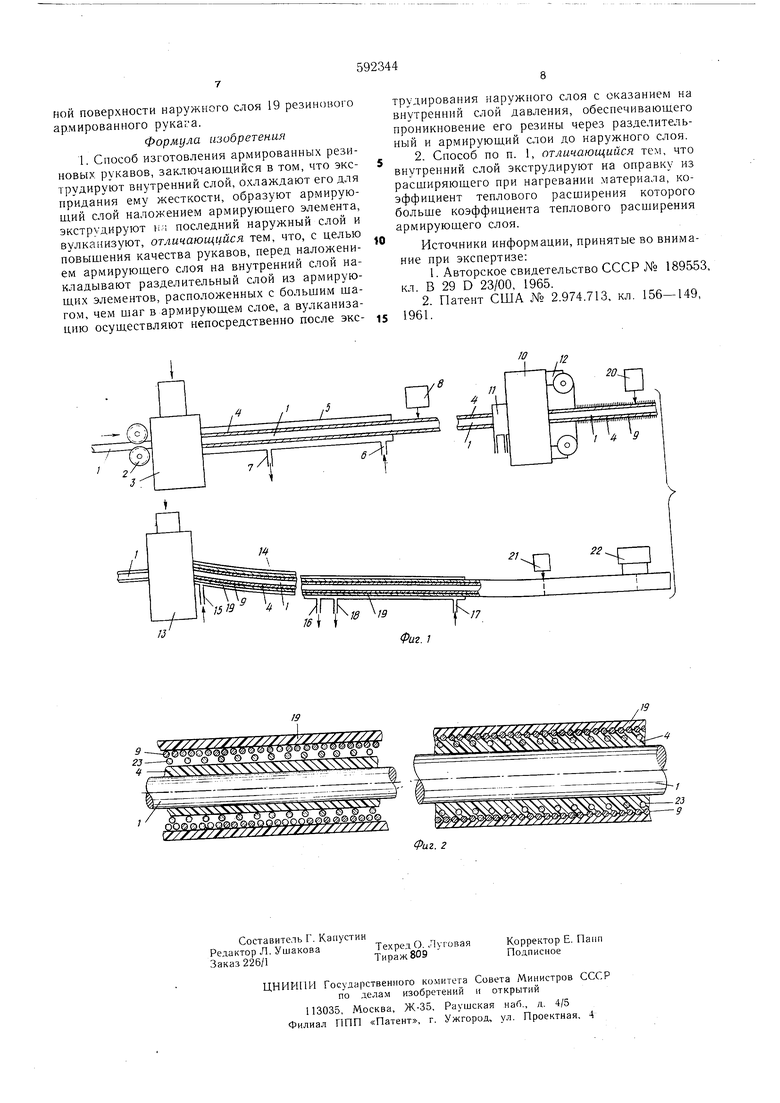

Собственно армированный резиновый рукав (с.м. фиг. 2) содержит трубчатый внутренний слой 4, состоящий из неметаллического вулканизируемого материала (резины), экструдиро5 ванного на оправку 1. Снаружи слоя 4 предусмотрен ар.мирующий элемент 9, который может быть образован спирально навивкой как металлического, так и неметаллического нитевидного материала. Стальная проволока, покрытая цветным металлом, таки.м как латунь, наиболее

0 предпочтительна.

Кроме армирующего элемента 9, предусмотрен снаружи внутренний слой 4 и между ним и армирующим элементом 9 разделительный слой из армирующих элементов 23, расположенных с больщим щагом, чем шаг в армирующем элементе 9.

На фиг. 2 изображено сечение сборки рукава с оправкой до и после проникновения материала внутреннего слоя 4 через навивку промежуточного эле.мента 23 разделительного слоя.

Пространство между армирующими элемента.ми 23 разделительного слоя в основном должно быть заполнено материалом до того, как материал проникнет через армирующий элемент 9.

5 Вследствие равномерного распределения материала относительно промежутков .между армирующими элементами 9 и элементами 23 в разделительном слое менее вероятно избыточное проникновение материала через армируюQ щий элемент, что могло бы привести к возникновению пузырей или повреждени.й на наружной поверхности наружного слоя 19 резинового армированного рукага.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-02-05—Публикация

1973-03-30—Подача