1

Изобретение относится к электрическим методам обработки метгшлов и может быть использовано для электроискрового легирования металлических поверхностей.

Известен многоэлектродный инструмент, выполненный в виде приводимого во вращение корпуса, на котором закреплены с возможностью качания электрододержатели с механизмом демпфирования в виде пружин ll.

На ход процесса электроискрового легирования оказывает влияние сово- купность электрических (параметры импульса тока) и механических (сила давления электрода на поверхность детали, время их контакта) параме,тров.

Каждому режиму легирования, паре материсшов детали и электрода и требованиям к физико-механическим свойствам нанесенного слоя покрытия соответствуют вполне определенные электрические и механические параметры процесса.

Электрические параметры, как правило, легко поддаются регулировке в зависимости от требований к режиму легирования.

Механические параметры тесно связаны с жесткостыр упругого элемента электрододержателя и трудно подцаютея регулировке, что отрицательдю сказывается на производительности процесса и качестве легирования.

Упрочнение поверхности детали с повьхиеннымй требованиями к шероховатости нанесенного слоя вызывает необходимость силового воздействия электрода на расплавленный импульсом тока объем металла, которое размазывает расплав по поверхности детали.

При необходимости восстановления изношенной деуали нанесением на ее поверхность толстого слоя металла большое давление электрода на расплав приведет к снижению толщины слоя.

. Кроме, того, восстановление ведется импульсами тока большой энергии, объем, образуквдегося расплавленного металла значителен и повышенные силовые воздействия на него в тангенциальном направлении приводит к удалению части расплава с поверхности детали. В, первом случае жесткость упругого элемента должна быть выше, чем во втором. .

Таким образом, постоянство жесткости упругих элементов инструмента приводит к с.нижению проиэводитель,ности и качества легирования при переходе от одного вида легирования к другому.

Любой упругий элемент обладает ограниченным ресурсом работы. Как правило, пружины после нескольких миллионов циклов нагружений выходят из строя или теряют свои первоначальные свойства. Несколько миьплионов циклов для такого типа инструмента составляет всего лишь около двухтрех месяцев его работы.

Недостатками указанного инструмента являются относительная низкая производительность и качество легирования, невысокая надежность его конструкции при длительной работе.

Цель изобретения - повышение производительности и качества легирования .

Поставленная цель достигается тем, что в инструменте, содержащем корпус и установленные на нем с возможностью качания электрододержатели корпус снабжен электромагнитами, якори которых закреплены на электрододержателях и введены в зазоры электромагнитов, расположенные в плоскости качания.

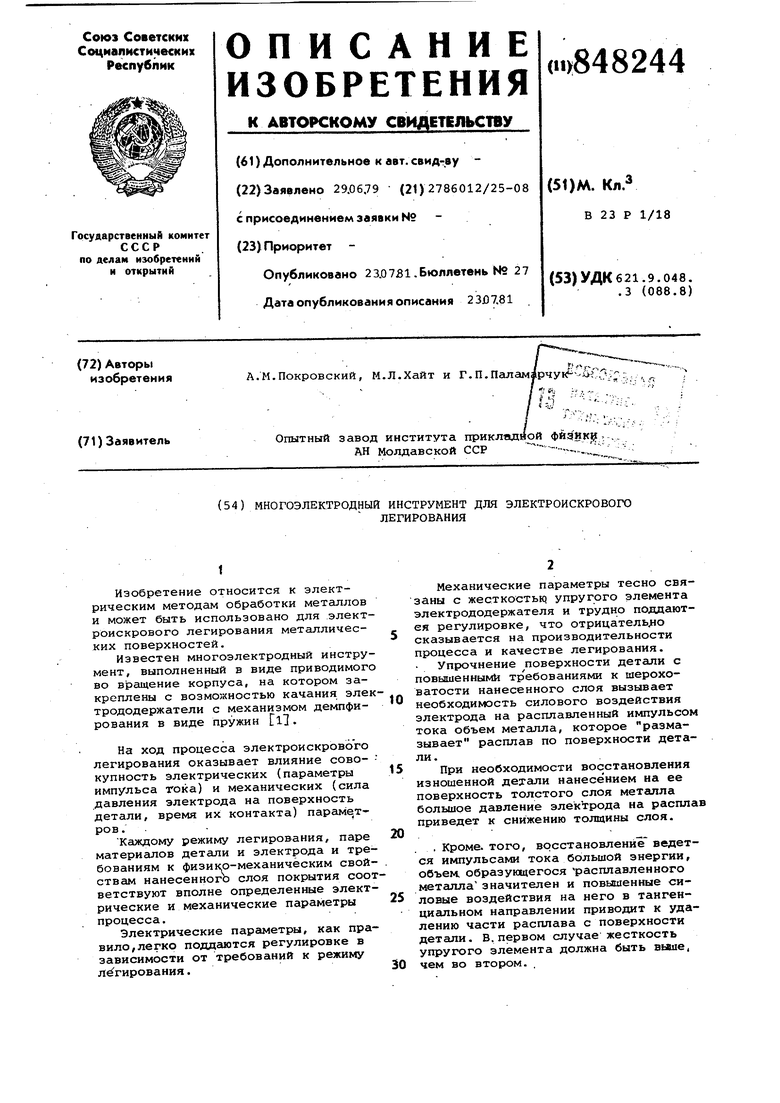

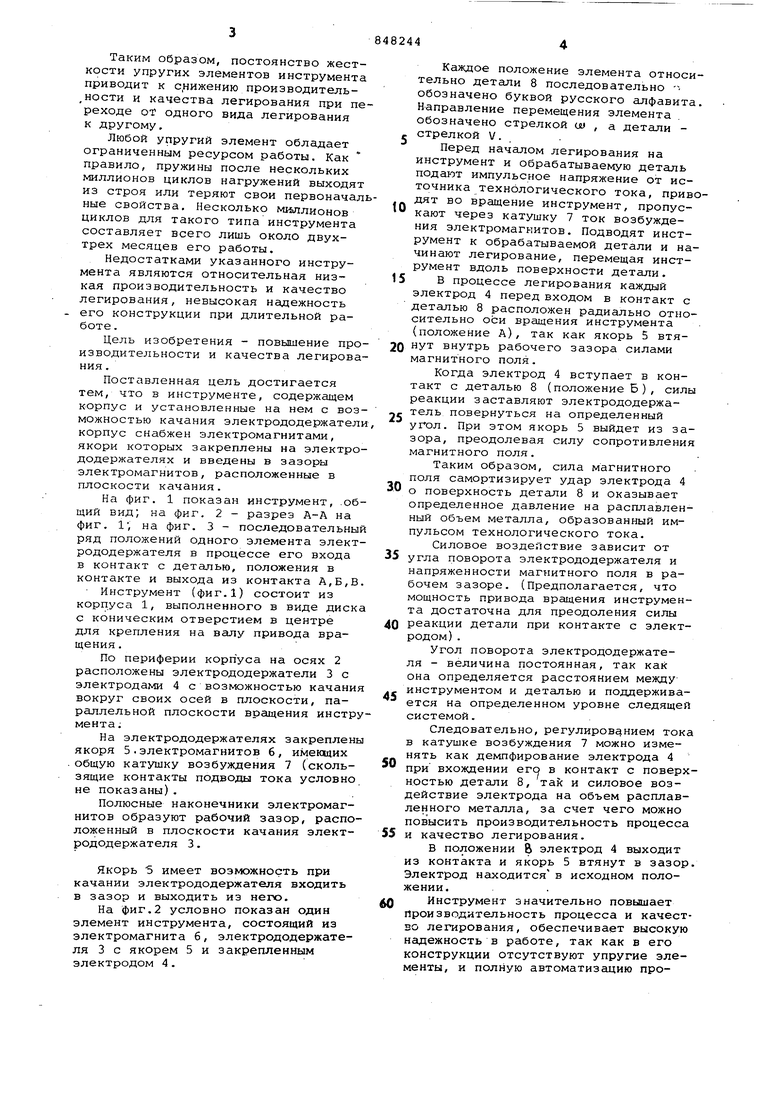

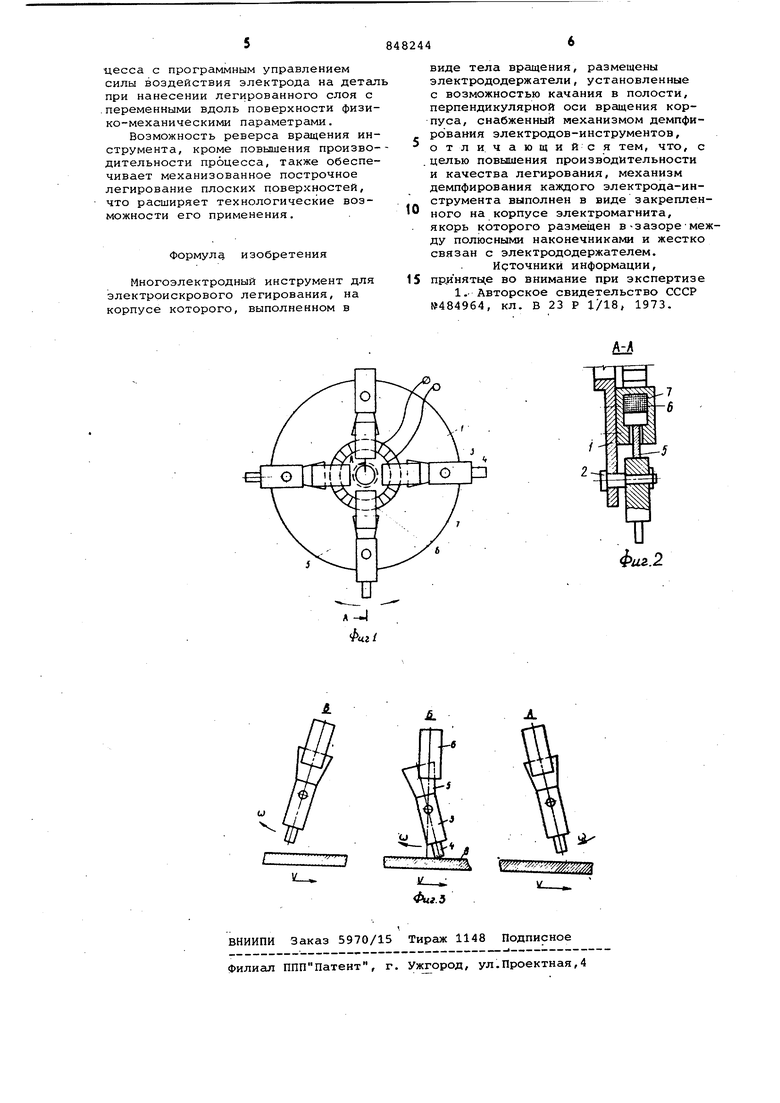

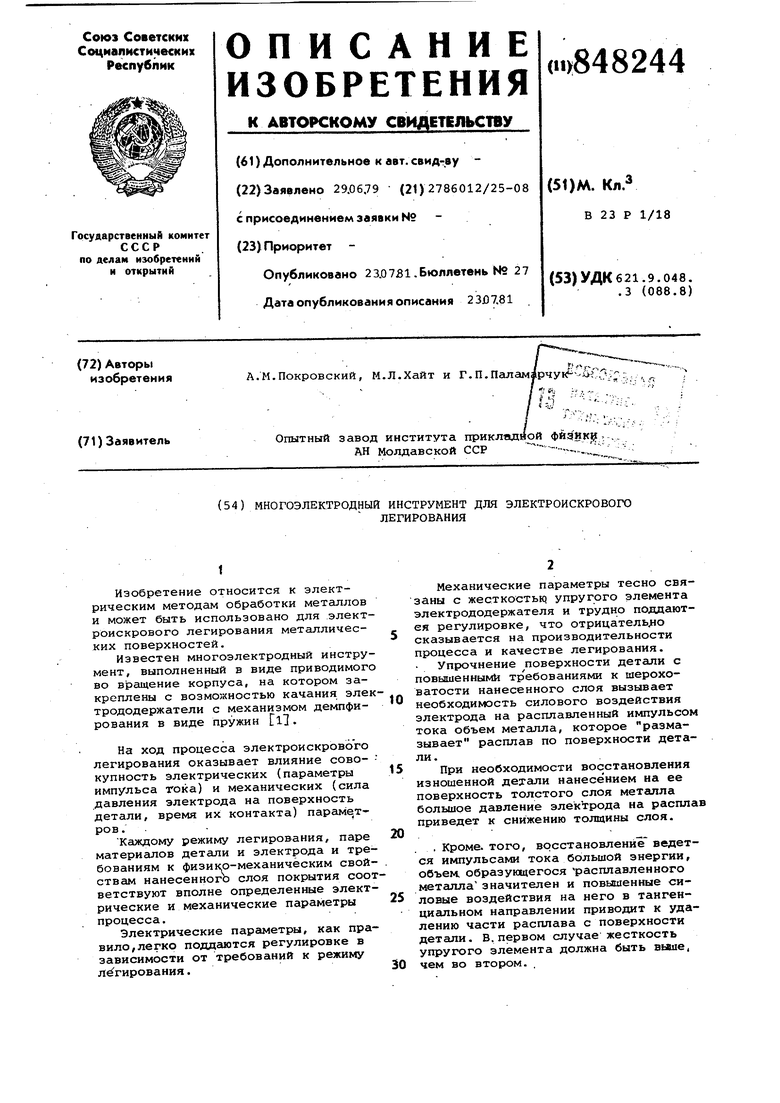

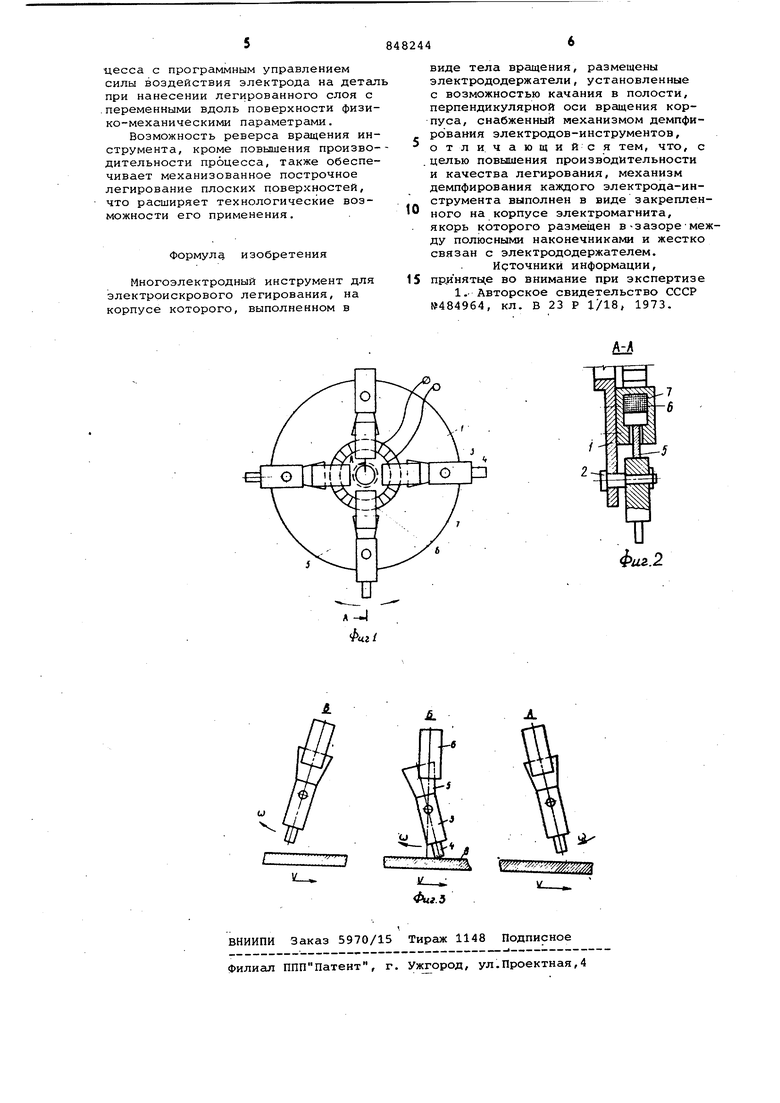

На фиг. 1 показан инструмент, .общий вид; на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - последовательный ряд положений одного элемента электрододержателя в процессе его входа в контакт с деталью, положения в контакте и выхода из контакта А,Б,В

Инструмент (фиг.1) состоит из корпуса 1, выполненного в виде диска с коническим отверстием в центре для крепления на валу привода вращения.

По периферии корпуса на осях 2 расположены электрододержатели 3 с электродами 4 с возможностью качания вокруг своих осей в плоскости, параллельной плоскости вращения инструмента ;

На электрододержателях закреплены якоря 5.электромагнитов 6, имеющих . общую катушку возбуждения 7 (скользящие контакты подводы тока условно не показаны).

Полюсные наконечники электромагнитов образуют рабочий зазор, расположенный в плоскости качания электрододержателя 3.

Якорь 5 имеет возможность при качании электрододержателя входить в зазор и выходить из него.

На фиг.2 условно показан один элемент инструмента, состоящий из электромагнита 6, электрододержателя 3 с якорем 5 и закрепленным электродом 4.

Каждое положение элемента относительно детали 8 последовательно --. обозначено буквой русского алфавита. Направление перемещения элемента обозначено стрелкой ои , а детали стрелкой V.

Перед началом легирования на инструмент и обрабатываемую деталь подают импульсное напряжение от источника технологического тока, приводят во вращение инструмент, пропусoкают через катушку 7 ток возбуждения электромагнитов. Подводят инструмент к обрабатываемой детали и начинают легирование, перемещая инструмент вдоль поверхности детали.

5

В процессе легирования каждый электрод 4 перед входом в контакт с деталью 8 расположен радиально относительно оси вращения инструмента (положение А), так как якорь 5 втянут внутрь рабочего зазора силами

0 магнитного поля.

Когда электрод 4 вступает в контакт с деталью 8 (положение Б), силы реакции заставляют электрододержатель повернуться на определенный угол. При этом якорь 5 выйдет из зазора, преодолевая силу сопротивления магнитного поля.

Таким образом, сила магнитного поля самортизирует удар электрода 4 о поверхность детали 8 и оказывает определенное давление на расплавленный объем металла, образованный импульсом технологического тока.

Силовое воздействие зависит от угла поворота электрододержателя и напряженности магнитного поля в рабочем зазоре. (Предполагается, что мощность привода вращения инструмента достаточна для преодоления силы реакции детали при контакте с электродом) .

Угол поворота электрододержателя - величина постоянная, так как она определяется расстоянием между инструментом и деталью и поддерживается на определенном уровне следящей системой.

Следовательно, регулированием тока в катушке возбуждения 7 можно изменять как демпфирование электрода 4 при вхождении его в контакт с поверхностью детали 8, так и силовое воздействие электрода на объем расплавленного металла, за счет чего можно повысить производительность процесса и качество легирования.

В положении В электрод 4 выходит из контакта и якорь 5 втянут в зазор. Электрод находится в исходном положении.

Инструмент значительно повышает производительность процесса и качество легирования, обеспечивает высокую Нсщежность в работе, так как в его конструкции отсутствуют упругие элементы, и полную автоматизацию про

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового легирования | 1979 |

|

SU870046A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2015 |

|

RU2595085C1 |

| Устройство для электроискрового легирования | 1983 |

|

SU1263456A2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2015 |

|

RU2585600C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| Многоэлектродный инструмент дляэлЕКТРОиСКРОВОгО лЕгиРОВАНия | 1979 |

|

SU806340A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2016 |

|

RU2619412C1 |

| УСТРОЙСТВО для ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯМЕТАЛЛОВ | 1969 |

|

SU248103A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2015 |

|

RU2588945C1 |

| Устройство для электроискрового легирования | 1977 |

|

SU896837A1 |

Авторы

Даты

1981-07-23—Публикация

1979-06-29—Подача