(Л

to

Од

00

ел

Од

tso

PuB.f

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для механизированного электроискрового легирования сложнопрофильных поверхностей металлических деталей, преимущественно свеклорезных ножей.

По основному авт. св. № 870046 известно устройство для электроискрового легирования, содержащее основание, на котором смонтированы посредством упругих элементов оправка для закрепления деталей, связанная с якорем вибратора, электромагнитный вибратор, механизмы продольной осцилляции и подачи электродов-инструментов, установленных на кронштейнах, имеющих возможность качания относительно жестко связанной с механизмом продольной осцилляции и расположенной параллельно напревлению вибрации общей оси и относительно закрепленных на последней щарнирно и расположенных перпендикулярно ей индивидуальных осей, а электроды прижимаются к обрабатываемой поверхности пружинами, нагруженными дополнительным весом 1.

Однако из-за имеющихся погрещностей кинематики устройства и в размерах электродов-инструментов последние практически устанавливаются во впадины детали с неравномерными боковыми зазорами. Это снижает качество получаемого покрытия.

Цель изобретения - повыщение качества покрытия сложнопрофильных поверхностей.

Поставленная цель достигается тем, что в устройство дополнительно введен механизм поперечной осцилляции электродов-инструментов, который посредством щатуна шарнирно связан с механизмом продольной осцилляции и жестко - с ходовым винтом привода продольной подачи электродовинструментов, причем шатун механизма поперечной осцилляции установлен на валу двигателя с эксцентриситетом .2,0-4,ОА, где Д - зазор между якорем и магнитопроводом вибратора.

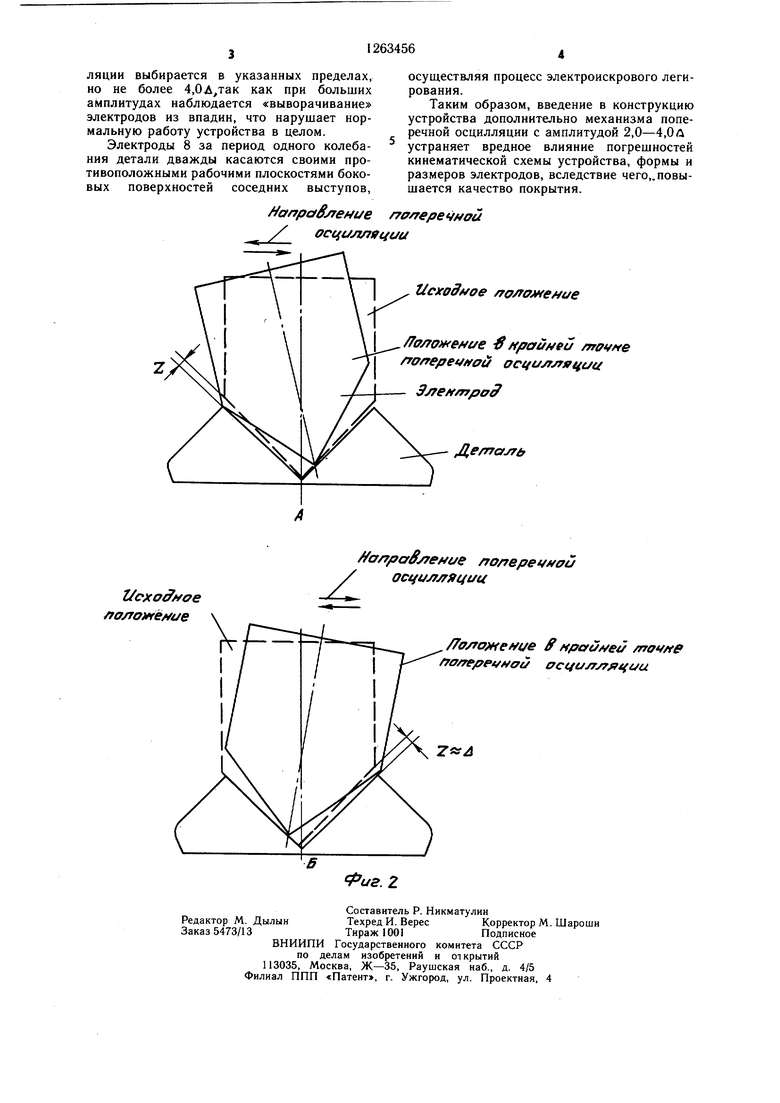

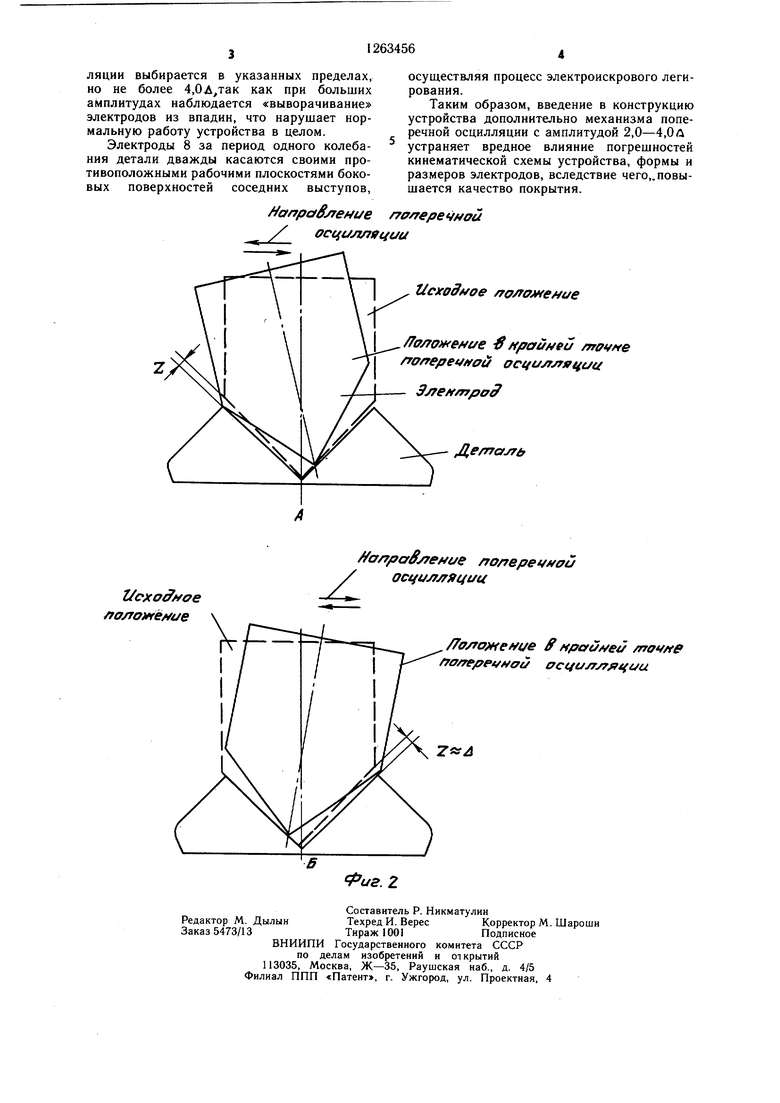

На фиг. 1 представлена кинематическая схема предлагаемого устройства; на фиг. 2 - различные положения одного электродаинструмента при сообщении ему поперечной осцилляции.

Установка состоит из основания 1, на котором смонтирована оправка 2 для крепления детали и электромагнитный вибратор 3. Обрабатываемая деталь 4 закрепляется на оправке 2, которая жестко связана с якорем 5 электромагнитного вибратора 3 и подвешена на упругих элементах (пластинах) 6, консольно закрепленных на основании 1. Электрододержателн 7 с электродами 8 установлены на кронштейнах 9 (условно показаны только два). Электроды 8 располодены с равномерными боковыми зазорами между выступами и имеют возможность качаться вокруг осей кронштейнов 9. В свою

очередь кронштейны 9 всех электрододержателей могут качаться вокруг общей оси 10, параллельной направлению вибрации и неподвижно установленной на ползуне 11 мег ханизма продольной осцилляции. Механизм продольной осцилляции включает в себя щатун 12 и электродвигатель 13, на вал которого насажен диск 14. Один конец шатуна 12 шарнирно связан с ползуном 11, а другой шарнирно установлен (эксцентрично) на

0 определенном расстоянии от центра диска 14. Электродвигатель 13 закреплен на ползуне 15 механизма поперечной осцилляяции. Конструкция механизма поперечной осцилляции включает в себя шатун 16 и электродвигатель 17, на вал которого насажен диск 18. Один конец шатуна 16 шарнирио связан с ползуном 15, а другой шарнирно установлен (эксцентрично) на расстоянии 2,0-4,0 от центра диска 18.

Электродвигатель 17 закреплен на ползу0 не 19 механизма подачи электродов-инструментов, который включает в себя электродвигатель 20, с валом которого связан ходовой винт 21 посредством муфты 22. Ползуны 11, 15 и 19 могут перемещаться соответственно в направляющих 23, 24 и 25.

5 Пружины 26 служат для подачи электродов в зону обработки по мере их износа.

Установка работает следующим образом. При подаче питания на катушку вибратора 3 оправка 2 с деталью 4 начинает совершать колебания с заданной амплитудой. На каждый из электрододержателей 7 подают импульсное напряжение технологического тока от независимых источников питания. При подаче питания на электродвигатели 13, 17 и 20 электродам 8 сообщаются одновременно три движения: вдоль выступов - продольная осцилляция и подача, поперек выступа - поперечная осцилляция. При этом электроды 8 за счет поперечной осцилляции с амплитудой 2,0-

4,ОД занимают промежуточные положения, как показано на фиг. 2.

Электрод поворачивается вокруг оси кронштейна 9 и «обкатывает своей боковой поверхностью обрабатываемую боковую поверхность впадины детали (фиг. 2, А).

5 Это исключает влияние погрещности формы электрода на качество покрытия.

Значения амплитуды поперечной осцилляции выбираются исходя из следующих условий.

При боковом исходном межэлектродном зазоре Ей44амплитуда устанавливается 2,ОД что достаточно для обеспечения контакта электродов с обеими боковыми поверхностями впадины дета.й (фиг. 2, Б) даже 5 при смещении электрода к одной боковой поверхности.

При боковых исходных межэлектродных зазорах Z Aамплитуда поперечной осцил

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового легирования | 1979 |

|

SU870046A1 |

| Установка для механизированного электроискрового легирования | 1977 |

|

SU643275A1 |

| Устройство для электроискрового легирования | 1979 |

|

SU1024203A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2016 |

|

RU2619412C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2527108C2 |

| Вибратор для электроискрового легирования | 1978 |

|

SU753581A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| Устройство для электроискрового легирования | 1979 |

|

SU874299A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ по авт. св. № 870046, отличающееся тем, что, с целью улучшения качества при легировании сложнопрофильных поверхностей, в устройстве дополнительно введен механизм поперечной осцилляции электродов-инструментов, который посредством шатуна шарнирно связан с механизмом продольной осцилляции и жестко - с ходовым винтом привода продольной подачи электродов-инструментов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроискрового легирования | 1979 |

|

SU870046A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-15—Публикация

1983-09-28—Подача