Изобретение относится к области электроискровой обработки и может быть использовано для нанесения износостойкого и коррозионностойкого покрытия на изделия из токопроводящих материалов различной формы.

Известны устройства для электроискрового легирования металлических поверхностей, в которых контактирование электрода с деталью получают с помощью вращающихся вибровозбудителей, укрепленных на мягкой пружинной подвеске.

Механизм нанесения покрытий при легировании вращающимися вибровозбудителями способствует увеличению чистоты нанесения покрытия за счет появления тангенсальной составляющей движения электрода, которая приводит к частичному выглаживанию переносимых долей материала электрода/Морозенко В.Н., Андреев В.И. Технологические возможности вращающихся многоэлектродных инструментов с упруговязкими элементами. "Электронная обработка материалов, N 4, c. 76-78, 1975г. , Соколов И.А. Механизация процесса электроискрового легирования металлических поверхностей "Электронная обработка материалов", N 1. с. 33-34, 1975 г.

Более высокую чистоту поверхности получают устройствами с наложением ультразвуковых колебаний на легирующий электрод.

Устройство представляет из себя составную ультразвуковую колебательную систему, на концентраторе, которой укреплен электрод, поджимаемый с небольшим усилием нормально к обрабатываемой детали.

Деталь при этом помещают в приспособлении, обеспечивающем низкочастотные механические вибрации с частотой колебаний 40-90 Гц и амплитудой 0,1-0,3 мм. Выходное напряжение генератора импульсного тока 50-115 В, сила тока - 0,9-2,0 А, емкость накопительного конденсатора - 0,25-30 мкФ, частота колебаний акустической системы 18-22 кГц, амплитуда крутильных ультразвуковых колебаний 7-15 мкм.

Покрытия получают с толщиной 0,07-0,2 мм с производительностью нанесения покрытия 5-6 см2/мин (а.с. SU, N 1002124, кл. В 23 H 9/00, 1983 г.)

Известное устройство не обеспечивает получение более толстослойных покрытий, обладает не высокой производительностью и создает трудности при легировании сложнопрофильных поверхностей.

Задачей, решаемой описываемым изобретением, является повышение эффективности процесса легирования и увеличение качества наносимого покрытия за счет увеличения его сплошности, твердости и толщины.

Для решения поставленной задачи в известном устройстве для электроискрового легирования, содержащего ультразвуковую колебательную систему с легирующим электродом на конце, соединенную с генератором ультразвуковых колебаний, вибратор низкочастотных колебаний и импульсный генератор постоянного тока, положительный полюс которого соединен с легирующим электродом, а отрицательный полюс - с обрабатываемой деталью, генератор ультразвуковых колебаний выполнен импульсным и оно снабжено генератором переменного низкочастотного тока, в качестве вибратора низкочастотных колебаний использован аксиальный электромагнитный вибратор, внутри которого и соосно с ним размещена ультразвуковая колебательная система, закрепленная на якоре электромагнита, при этом вибратор соединен с осью, которая выполнена с возможностью вращения, подпружинен в осевом направлении и выполнен с возможностью перемещения в осевом направлении за счет качения подшипников по направляющим, причем генератор переменного низкочастотного тока соединен с обмоткой электромагнита вибратора через щеточные контакты, положительный полюс импульсного генератора постоянного тока соединен с легирующим электродом через щеточные контакты, импульсный генератор ультразвуковых колебаний соединен с ультразвуковой колебательной системой через щеточные контакты.

Устройство снабжено также блоком регистрации момента искрового разряда, выход которого соединен с импульсным генератором ультразвуковых колебаний, выполненным с возможностью срабатывания по моменту искрового разряда и формирования импульса, расположенного в промежутке времени между периодическими искровыми разрядами.

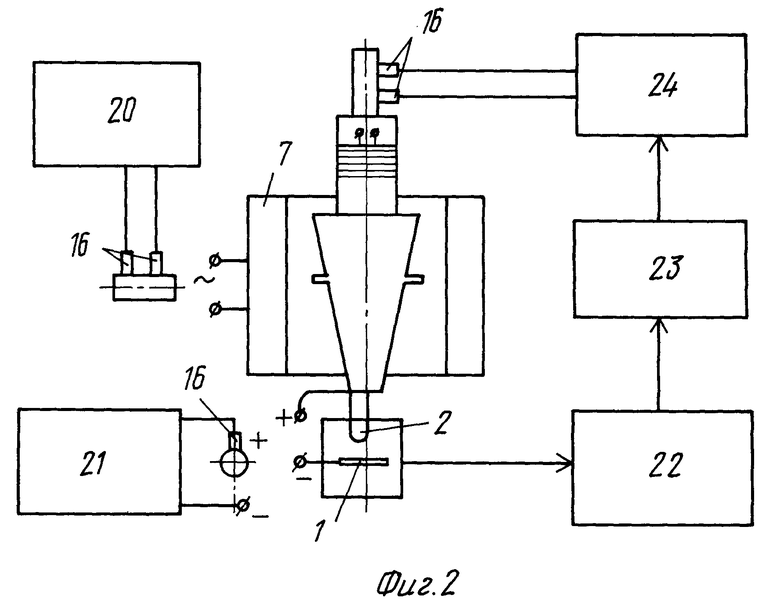

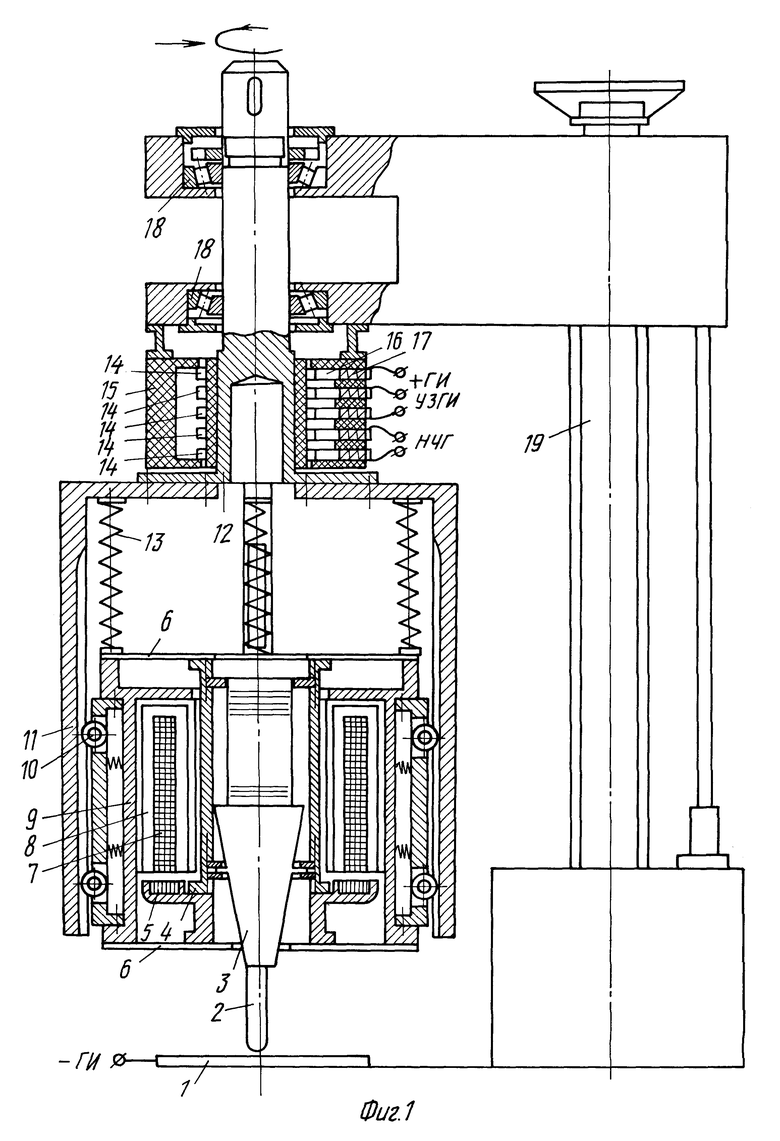

На фиг. 1 изображен общий вид устройства, а на фиг. 2 - схема подключения устройства к питающим генераторам и к блокам управления.

Искровой промежуток образован обрабатываемой деталью 1 и легирующим электродом 2, укрепленного на конце концентратора ультразвуковой колебательной системы 3. Ультразвуковая колебательная система продольных колебаний размещена внутри электромагнитного аксиального вибратора и соосно с ним с помощью втулки 4 и закреплена в узле колебаний.

Втулка закреплена на якоре электромагнита 5 и соединяет между собой две мембраны 6, обеспечивающие вертикальную низкочастотную вибрацию электрода при работе электромагнита с обмоткой 7 и пластинами магнитопровода 8, размещенных в корпусе 9. Корпус установлен на подпружиненных вкладышах с подшипниками 10 и может перемещаться в осевом направлении при качении подшипников по направляющим 11.

Вкладыши обеспечивают устранение люфта между корпусом и направляющими.

Корпус вибратора подвешен к оси вращения 12 на пружинах 13, создающих необходимое упругое контактирование электрода с деталью.

На оси вращения размещаются токосъемные кольца 14 и щеткодержатель 15 с щеточными контактами 16 и пружинами 17 для подключения к устройству трех питающих источников тока: генератора импульсного тока (ГИ) для электроискровой обработки, генератора переменного низкочастотного тока (НЧГ) для питания обмотки вибратора и импульсного ультразвукового генератора (УЗГИ) для питания обмотки магнитострикционного преобразователя акустической системы. Генератор импульсного тока положительным полюсом (+ГИ) подключен к щеточному контакту электрода, а отрицательным к обрабатываемой детали. Ось вращения устанавливают на подшипниках 18 в приспособлении 19, обеспечивающего вертикальное перемещение и плавную подачу инструмента к обрабатываемой детали или крепят к выходному шпинделю металлообрабатывающего станка (на чертеже не показано). Привод устройства осуществляют от электродвигателя.

Вибратор обеспечивает получение низкочастотных колебаний электрода с амплитудой в пределах 0,1-1 мм и частотой 10-100 Гц. Выходное напряжение генератора импульсного тока 30-50В. Рабочий ток 10-40 A, энергия импульсных разрядов до 10 Дж, частота ультразвуковых, колебаний 18-45 кГц.

Устройство работает следующим образом.

К детали 1, укрепленной на подвижном столе, подводится с помощью ходовой передачи 19 устройство и создается необходимое упругое контактирование электрода 2 с обрабатываемой поверхностью детали за счет поджатия пружин 13, обеспечивая запас их растяжения на расход электрода.

Устройство включается в сеть. На обмотку вибратора подается питание от генератора низкочастотных колебаний 20, а на электрод - от генератора импульсного тока 21. При работе вибратора и его вращении совместно с акустической системой 3, электрод совершает круговое движение с периодическим низкочастотным контактированием с деталью. На участках сближения электрода с деталью (при подводе, контакте или отводе в зависимости от вида применяемого генератора импульсного тока) вырабатываются импульсы тока для возбуждения между электродами разрядов, сигналы о которых фиксируются блоком регистрации момента искрового разряда 22 и подаются на вход формирователя запускающего сигнала 23 для запуска импульсного генератора ультразвуковых колебаний 24. Длительность импульса ультразвукового колебания электрода вмещают в промежуток между периодическими искровыми разрядами. Импульсная подача ультразвуковых колебаний не нарушает процесс развития разряда, сохраняет стабильность их интенсивности во времени, увеличивает эрозию электрода и активирует поверхность перед разрядом.

Тангенциальная составляющая перемещения электрода, обусловленная его круговым движением улучшает равномерность нанесения покрытия, повышая сплошность слоя.

Ультразвуковые колебания оказывают активизирующее воздействие на механизмы образования в слое и на неостывшей поверхности электрода неравновесных соединений с мелкозернистой структурой (интерметаллидов, карбидов, аморфных фаз и т. д.), способствуют протеканию диффузионных процессов проникновения легирующих элементов вглубь упрочняемого металла, осуществляют деформационное уплотнение кристаллической решетки, активируют дислокационные механизмы. Дополнительная эрозия происходит более эффективно. Все это способствует увеличению износостойкости, коррозионной стойкости, жаростойкости обработанных деталей,

Применение описанного устройства значительно расширяет технологические возможности нанесения покрытий, за счет чередования режимов и условий нанесения покрытия.

Упрочнение с помощью предлагаемого устройства позволяет создавать на термообработанных, так и на не подвергнутых термической обработке деталях поверхностные слои с толщиной до 1000 мкм с шероховатостью по параметру среднего арифметического отклонения профиля Ra = 2,0-0,16 мкм, производительностью 10-15 cм2/мин.

Нанесение покрытий на распределительные валы автомобилей, тракторов и другие детали, где в качестве наносимого покрытия использовали сплав феррохром, приводит к увеличению срока службы в среднем 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2093324C1 |

Изобретение относится к устройствам для электроискровой обработки. Задачей, решаемой изобретением, является повышение эффективности процесса легирования и повышение качества наносимого покрытия. Устройство содержит ультразвуковую колебательную систему с легирующим электродом на конце, размещенную соосно внутри аксиального электромагнитного вибратора и укрепленную на якоре электромагнита с возможностью их совместного вращения вокруг этой оси и перемещения в осевом направлении. Вибратор подвешен к оси вращения подпружиненно и может перемещаться в осевом направлении при качении подшипников по направляющим оси. Для питания устройства используются промышленные генераторы: генератор импульсного тока для электроискровой обработки, генератор переменного низкочастотного тока для питания обмотки вибратора и импульсный генератор ультразвуковых колебаний. При работе устройства вибратор вращается совместно с акустической системой, а электрод совершает круговое движение с периодическим низкочастотным контактированием с деталью и возбуждением разрядов. При этом между разрядами на межэлектродный рабочий объем прикладывается акустическая нагрузка. 1 з.п. ф-лы, 2 ил.

| Способ электроискрового нанесения покрытий | 1981 |

|

SU1002124A1 |

| ПРЕОБРАЗОВАТЕЛЬ СИЛОВОГО ВОЗДЕЙСТВИЯ В ПНЕВМАТИЧЕСКИЙ СИГНАЛ | 0 |

|

SU292081A1 |

| DE 3530249, 26.02.87. | |||

Авторы

Даты

1999-02-20—Публикация

1996-03-06—Подача